等离子体蚀刻机的制作方法

1.本发明涉及电路印刷技术领域,具体涉及等离子体蚀刻机。

背景技术:

2.电路印刷采用照相制版技术,即把拍摄下来的图片底版蚀刻在铜版或锌版上,用这种铜版或锌版去进行印刷,等离子体蚀刻机是将图片底版蚀刻在铜版或锌版上的设备。等离子体刻蚀,是干法刻蚀中最常见的一种形式,其原理是暴露在电子区域的气体形成等离子体,由此产生的电离气体和释放高能电子组成的气体,从而形成了等离子或离子,电离气体原子通过电场加速时,会释放足够的力量与表面驱逐力紧紧粘合材料或蚀刻表面。

3.目前的等离子体蚀刻机通常包括反应室、电源、真空部分,铜版或锌版送入被真空泵抽空的反应室,气体被导入并与等离子体进行交换,等离子体在铜版或锌版表面发生反应,反应的挥发性副产物被真空泵抽走。在对铜版或锌版进行蚀刻时,需要将气体导入反应室的内部,现有的等离子体蚀刻机通常未设置净化装置对气体进行净化,气体中的杂质颗粒若进入反应室的内部会对气体的电离产生干涉,从而影响刻蚀质量;并且在进行电路印刷时,由于使用真空泵将挥发的副产物抽出,同时在蚀刻过程中反应室内部温度较高,高温挥发副产物在真空泵的作用下对抽真空系统的管路造成冲击,管路使用寿命有限,现有的等离子体蚀刻机管路结构较为复杂,在对其进行拆装时较为困难,不便于对其进行清理、更换或维修。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了等离子体蚀刻机,以解决背景技术中提出的现有技术气体导入等离子体蚀刻机内部时容易掺杂杂质,对电路印刷质量造成影响,并且不便于对抽真空管路进行更换或维修的问题。

5.(二)技术方案为实现上述目的,本发明提供如下技术方案:等离子体蚀刻机,包括机体和刻蚀腔体,还包括:开闭板,所述开闭板和所述机体可拆卸连接,用于对机体进行封闭;进气系统,所述进气系统包括盖板、进气管和气体净化器,所述盖板铰接在所述机体的顶端,所述进气管和所述盖板连通,所述盖板通过多个进气孔和所述刻蚀腔体连通,所述气体净化器和所述进气管连通,所述气体净化器包括净化箱和多个吸附管,所述净化箱可拆卸连接有箱盖,所述吸附管安装在所述净化箱的内部,所述吸附管的内部放置有用于对气体杂质进行吸附的吸附条,所述净化箱连通有送气管,所述吸附管和送气管以及进气管连通,所述气体净化器的内部安装有用于驱动多个吸附管转动的驱动机构;处理平台,所述处理平台安装在所述机体的顶部,并位于刻蚀腔体的内部,用于放置待印刷的电路板;

抽真空系统,所述抽真空系统包括真空泵、副产物收集组件和抽气腔,所述抽气腔安装在所述机体的内部,所述抽气腔和所述刻蚀腔体连通,所述真空泵和所述副产物收集组件连通,并且副产物收集组件通过快接头和所述抽气腔连通。

6.为驱动多个吸附管转动,对工作的吸附管进行更换,所述驱动机构包括电机和转动框,所述电机安装在所述净化箱的内部,所述转动框和所述电机的输出端连接,所述转动框和多个吸附管连接。

7.为对挥发的副产物进行收集,所述副产物收集组件包括抽气筒、防护网和收集布袋,所述抽气筒和所述真空泵的抽气端连通,所述抽气筒的顶端通过法兰盘可拆卸连接有顶盖,所述收集布袋的顶端连接有拆卸框,所述拆卸框位于两个法兰盘之间,所述所述防护网安装在所述顶盖的底部,所述收集布袋位于所述防护网的内部,所述顶盖通过连接管和所述快接头连通。

8.为对抽气腔进行限位,实现对抽气腔的拆装,所述抽气腔的顶端连通有多个抽气管,所述机体上开设有多个和所述抽气管适配的抽气口,所述机体的内部通过多个转轴转动连接有多个挡板,所述抽气腔的底端和所述挡板接触。

9.为实现盖板和机体的转动连接,所述机体的顶端固定连接有转座,所述盖板连接有多个转板,所述转板和所述转座转动连接,所述盖板的底端连接有密封环,所述密封环和所述机体接触。

10.为实现开闭板和机体的可拆卸连接,所述开闭板固定连接有多个连接片,所述机体上开设有多个和连接片匹配的连接槽,所述连接片通过螺栓和所述机体可拆卸连接。

11.为对进气的压力和速度进行控制,所述进气管连通有质量流量控制器和压力控制器,所述进气管连通有进气腔,所述进气腔和所述盖板连通。

12.为对转板和盖板进行支撑,保证盖板的稳定性,所述转座固定连接有限位块,所述转板和所述限位块接触。

13.(三)有益效果与已知公有技术相比,本发明提供了等离子体蚀刻机,具备以下有益效果:1、本发明中,将气体从送气管送入净化箱的内部,气体通过吸附管进入进气管并进入刻蚀腔体,在此过程中通过吸附条对气体中的杂质进行吸附,对气体进行过滤,对比上述的现有技术,该方案可对导入等离子体蚀刻机内部的气体进行净化,不容易有杂质颗粒进入影响蚀刻质量。

14.2、本发明中,将开闭板从机体上拆卸下来,可对机体内部的元件,包括抽气腔进行维修或拆卸,通过快接头可实现副产物收集组件和抽气腔的快速拆装,通过顶盖和抽气筒的可拆卸连接可将收集布袋从抽气筒的内部取出,对其内部的挥发副产物进行进一步处理,对比上述的现有技术,该方案便于对机体进行拆卸,便于对抽真空管路进行更换或维修。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。

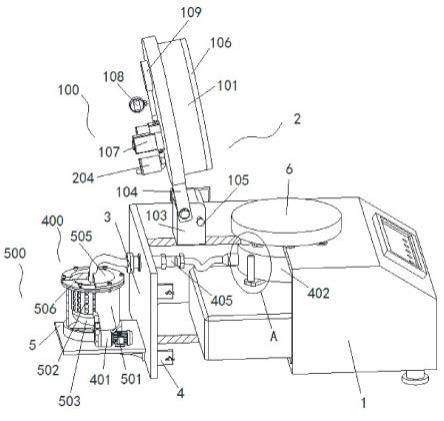

16.图1为本发明盖板开启状态下局部剖视的立体结构示意图;图2为本发明图1中a处的局部放大结构示意图;图3为本发明的立体结构示意图;图4为本发明另一角度的立体结构示意图;图5为本发明盖板开启状态下的立体结构示意图;图6为本发明抽气筒、防护网、收集布袋和放置座等配合的分解的立体结构示意图;图7为本发明气体净化器和驱动机构等配合的局部剖视的立体结构示意图;图8为本发明气体净化器和驱动机构等配合的分解的立体结构示意图。

17.图中的标号分别代表:1、机体;2、刻蚀腔体;3、开闭板;4、连接片;5、支撑板;6、处理平台;100、进气系统;101、盖板;102、进气管;103、转座;104、转板;105、限位块;106、密封环;107、质量流量控制器;108、压力控制器;109、进气腔;200、气体净化器;201、吸附管;202、箱盖;203、送气管;204、净化箱300、驱动机构;301、电机;302、转动框;400、抽真空系统;401、真空泵;402、抽气腔;403、抽气管;404、挡板;405、快接头;500、副产物收集组件;501、抽气筒;502、防护网;503、收集布袋;504、放置座;505、顶盖;506、拆卸框。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

19.请参阅图1至图8,等离子体蚀刻机,包括机体1和刻蚀腔体2,还包括开闭板3、进气系统100、处理平台6和抽真空系统400。

20.刻蚀腔体2的主要包括上电极、icp 射频单元、rf 射频单元、下电极系统和控温系统等,气体进入刻蚀腔体2,icp 射频电源产生的射频输出到环形耦合线圈,以一定比例的混合刻蚀气体经耦合辉光放电,产生高密度的等离子体,在下电极的rf 射频作用下,这些等离子体对基片表面进行轰击,基片图形区域的半导体材料的化学键被打断,与刻蚀气体生成挥发性物质,其为等离子体蚀刻机的核心结构,机体上安装有控制系统,可对icp 射频单元、rf 射频单元和控温系统等进行控制,其为本领域技术人员公知的现有技术,并非本专利的创新点,在此不做赘述。

21.请参阅图1,开闭板3靠近机体1的一端固定连接有多个连接片4,机体1上开设有多个和连接片4匹配的连接槽,连接片4位于连接槽的内部,可实现开闭板3和机体1的滑动配合,机体1上开设有多个连接孔,连接孔和连接槽连通,连接槽的内部设置有螺栓,连接片4

和机体1上开设有和螺栓匹配的螺孔;对开闭板3进行安装时,将连接片4滑动安装进对应的连接槽的内部,将螺栓旋入螺孔的内部可对连接片4和机体1进行连接,从而实现开闭板3和机体1的连接;对开闭板3进行拆卸时,旋松螺栓,可解除连接片4和机体1的连接,从而可对开闭板3进行拆卸,对机体1的内部元件进行维修或更换。

22.请参阅图1至图4,进气系统100包括盖板101、进气管102和气体净化器200,机体1的顶端固定连接有转座103,盖板101的后侧固定连接有多个转板104,转板104和转座103转动连接,转座103固定连接有限位块105,转板104和限位块105接触,盖板101的底端安装有密封环106,密封环106和机体1接触实现对刻蚀腔体2的密封,进气管102连通有质量流量控制器107和压力控制器108,进气管102连通有进气腔109,进气腔109安装在盖板101上,进气腔109和盖板101连通,盖板101通过多个进气孔和刻蚀腔体2连通,气体净化器200和进气管102连通;转座103和转板104之间的转动阻尼较大,可保证盖板101的稳定性,转动盖板101可实现对刻蚀腔体2的开闭,对电路板进行取放,当盖板101转动至和机体1贴合时,转板104处于水平状态,限位块105对转板104进行支撑和限位,保证盖板101的稳定性;请参阅图7和图8,气体净化器200包括净化箱204和多个吸附管201,净化箱204和进气管102连通,净化箱204可拆卸连接有箱盖202,吸附管201安装在净化箱204的内部,吸附管201的内部放置有用于对气体杂质进行吸附的吸附条,吸附条可采用海绵条,箱盖202连通有送气管203,送气管203和气源瓶连通,气源瓶上设置有阀门,进气管102和送气管203的位置相对应,吸附管201和送气管203以及进气管102连通,气体净化器200的内部安装有用于驱动多个吸附管201转动的驱动机构300,驱动机构300包括电机301和转动框302,电机301固定安装在净化箱204的内部,转动框302和电机301的输出端连接,转动框302和多个吸附管201连接,电机301位于净化箱204的中心位置处;通过电机301可带动转动框302和多个吸附管201转动,将吸附管201转动至送气管203和进气管102对应的位置,吸附管201的两端均设置有密封圈,并且密封圈分别和净化箱204以及箱盖202接触,送气管203送入的气体进入净化箱204的内部,气体穿过吸附管201,吸附条对气体中的杂质颗粒进行吸附,气体进入进气管102的内部,质量流量控制器107和压力控制器108均为本领域技术人员公知的现有设备,其可实现对气体的流量和压力的控制,一段时间后,控制电机301开启,带动吸附管201转动,电机301为步进式电机301,转动的角度为两个吸附管201之间的夹角,将新的吸附管201转动至工作部位,避免杂质颗粒过多对吸附条造成堵塞,影响进气,当多个吸附条均使用完毕后,将箱盖202拆卸下来,将多个吸附条从吸附管201的内部拉出来对其进行统一更换,减少了对箱盖202的拆装次数,更换效率较高。

23.请参阅图1和图5,处理平台6安装在机体1的顶部,并位于刻蚀腔体2的内部,用于放置待印刷的电路板;请参阅图1至图6,抽真空系统400包括真空泵401、副产物收集组件500和抽气腔402,开闭板3固定连接有支撑板5,真空泵401安装在支撑板5上,抽气腔402的顶端连通有多个抽气管403,机体1上开设有多个和抽气管403适配的抽气口,抽气腔402通过抽气管403和刻蚀腔体2连通,机体1的内部通过多个转轴转动连接有多个挡板404,抽气腔402的底端和

挡板404的顶端接触,真空泵401和副产物收集组件500连通,并且副产物收集组件500通过快接头405和抽气腔402连通;通过抽气管和挡板配合可对抽气腔进行固定和限位,对挡板进行转动使其远离抽气腔,解除其对抽气腔的限位,可将抽气管从抽气口的内部抽出,对抽气腔进行拆卸;副产物收集组件500包括抽气筒501、防护网502和收集布袋503,支撑板5的顶端固定连接有放置座504,抽气筒501滑动安装在放置座504的内部,抽气筒501和真空泵401的抽气端连通,抽气筒501的顶端通过法兰盘可拆卸连接有顶盖505,收集布袋503的顶端连接有拆卸框506,拆卸框506位于两个法兰盘之间,拆卸框506上开设有多个供法兰盘上螺栓穿过的通孔,防护网502固定安装在顶盖505的底部,收集布袋503位于防护网502的内部,顶盖505连通有连接管,连接管穿过开闭板3快接头405连通,开闭板3上开设有和连接管匹配的管孔,并且管孔处安装有密封环106,用于对连接管和开闭板3之间进行密封。

24.真空泵401对抽气筒501进行抽气,使抽气筒501内部的气压降低,从而可实现对刻蚀腔体2内的抽真空,使离子轰击产生的挥发副产物抽出,副产物通过抽气管403进入抽气腔402的内部,并进入收集布袋503的内部,收集布袋503对挥发副产物进行阻挡,使其留置在收集布袋503的内部,防护网502对收集布袋503的位置进行限定,避免在气流的作用下使收集布袋503飞舞,对真空泵401的抽气口造成堵塞,最终气体从真空泵401出气口排出,实现对挥发副产物的收集,旋松螺栓对顶盖505进行拆卸,拉动拆卸框506可将收集布袋503从抽气筒501的内部拆卸出来,对其内部的副产物进行进一步处理即可。

25.该等离子体蚀刻机在对电路板进行刻蚀时,加工人员开启盖板101,将经过涂感光膜、曝光、显影、图形电镀、退膜等处理的电路板放置在处理平台6上,关闭管板,开启真空泵401,将刻蚀腔体2的内部抽成真空,开启气源瓶的阀门,将气体通入净化箱204并穿过吸附管201,吸附条对气体中的杂质颗粒进行吸附,然后气体通过盖板101上的多个进气孔进入刻蚀腔体2的内部,在此过程中,icp 射频电源产生的射频输出到环形耦合线圈,以一定比例的混合刻蚀气体经耦合辉光放电,产生高密度的等离子体,在下电极的rf 射频作用下,这些等离子体对电路板表面进行轰击,基片图形区域的半导体材料的化学键被打断,与刻蚀气体生成挥发性物质,实现对电路板的蚀刻,开启真空泵401,真空泵401对刻蚀腔体2的内部进行抽气,将挥发性物质从抽气管403、抽气腔402抽入收集布袋503的内部对其进行收集,收集一段时间后,开启顶盖505将收集布袋503从抽气筒501的内部拆卸出来,对其内部的挥发性物质进行收集和进一步处理即可。

26.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1