一种半导体结构的形成方法

本发明涉及半导体制造,特别是涉及一种半导体结构的形成方法。

背景技术:

1、金属-绝缘体-金属(metal-insulator-metal,简称mim)电容器,被广泛应用于集成电路芯片中,可以用于电荷存储、电压控制、射频控制等。mim电容器的制作可以集成在后段金属互连工艺中,且能够与半导体制造的后道工艺较好地兼容。

2、随着集成电路的发展,对电容的需求形式更加多样化。在现有的生产技术中,为了制备不同电容值的mim电容器,每做一道电容就要经历光刻以及刻蚀等步骤,面临较高的制造成本。

3、图1~3中给出了现有技术中制备不同电容值的mim电容器的制备方法。这种半导体结构的形成方法中,两道电容是先后分别一步一步处理的。

4、请参考图1,提供衬底(图中未示出),所述衬底内具有第一导电层101,且暴露出所述第一导电层101顶部表面;在所述衬底上形成层间介质层102;在所述层间介质层102表面形成第一掩膜层103,所述第一掩膜层103暴露出部分所述层间介质层102;以所述第一掩膜层103为掩膜刻蚀所述层间介质层102,在所述层间介质层102内形成第一开口104;去除所述第一掩膜层103。

5、请参考图2,在第一开口104和所述层间介质层102表面形成第二掩膜层105,所述第二掩膜层105暴露出部分所述层间介质层102;以所述第二掩膜层105为掩膜,刻蚀所述层间介质层102,直到暴露出所述衬底表面,在所述层间介质层102内形成第二开口106,所述第一开口104和所述第二开口106的尺寸不同;去除所述第二掩膜层105,使所述第一开口104侧壁和底部表面暴露。

6、请参考图3,在所述第一开口104和所述第二开口106内沉积介质材料,以所述第一开口104内的介质材料形成第一电容介质层107,以所述第二开口106内的介质材料形成第二电容介质层108;在所述层间介质层102、所述第一电容介质层107和所述第二电容介质层108表面形成第二导电层109。

7、上述方法用于形成不同电容值的电容器件。具体的,通过形成不同尺寸的第一开口104和第二开口106,以及在所述第一开口104和所述第二开口106内填充与所述层间介质层不同介电常数值的介质材料来获得不同电容值的电容器件。

8、然而,上述方法中,由于所述第一开口104和所述第二开口106尺寸不同,需要采用两次不同的光刻和刻蚀工艺来获得,增加了生产成本,不利于半导体技术的发展。

9、因此,现有的金属-绝缘体-金属电容器的工艺技术有待进一步提高。

技术实现思路

1、为了解决上述问题,本发明提供的一种半导体结构的形成方法中,由于第一图形开口和第二图形开口的尺寸不同,在采用等离子体刻蚀工艺进行刻蚀时,由于负载效应(loading effect)的作用,图形化层内的开口尺寸越大,在层间介质层内形成的开口深度越大,因此,可以在所述层间介质层内形成不同深度的第一开口和第二开口。由于电容器件的电容与极板面积、极板间距、极板间介质材料的介电常数值有关,通过获取不同尺寸的第一开口和第二开口,同时通过第一开口和第二开口内填充的介质材料介电常数值的选取,可以获得不同电容值的电容器件;由于第一开口和第二开口采用同一图形化层为掩膜,所述图形化层仅用一次光刻刻蚀工艺形成,因此不需要多次光刻就可以获得不同电容值的电容器件,有利于节约生产成本,促进电容生产技术的发展。

2、一种半导体结构的形成方法,包括以下步骤:

3、(1)提供衬底,所述衬底内具有第一导电层,所述衬底暴露出所述第一导电层的顶部表面;

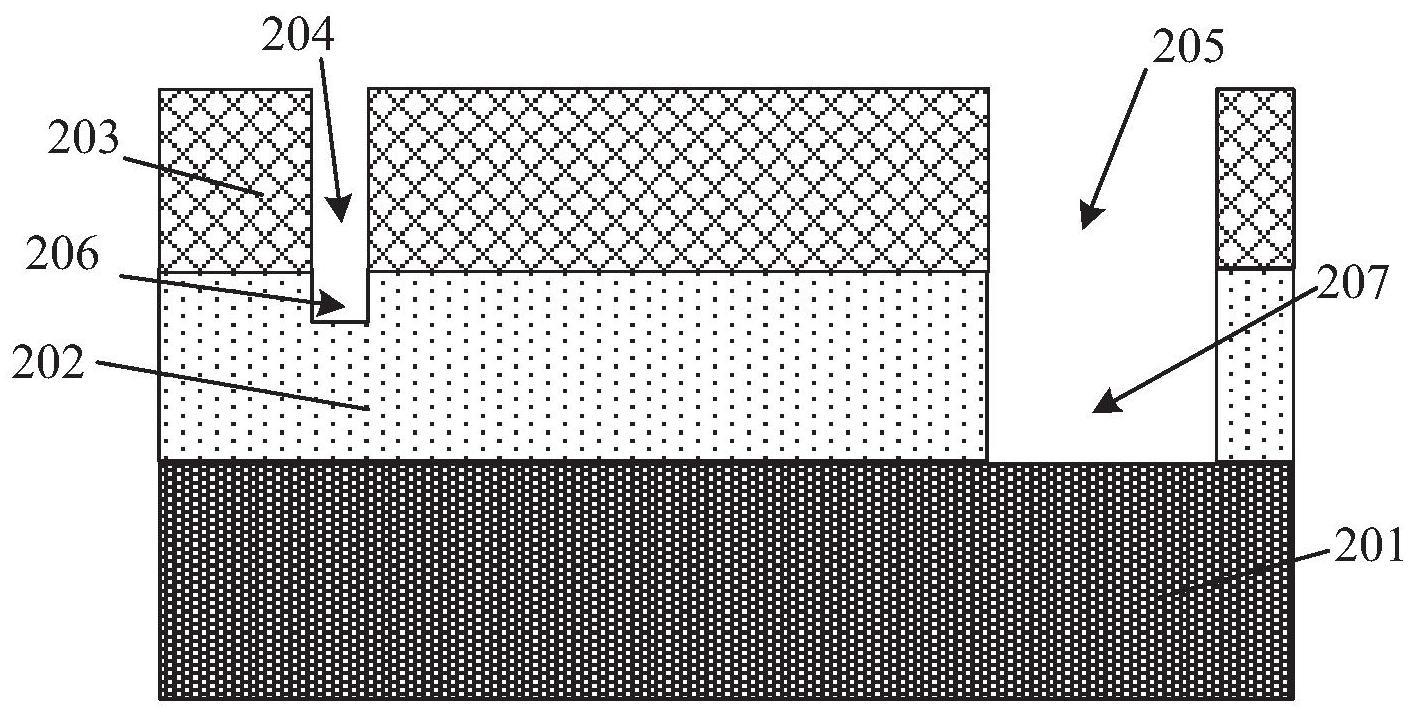

4、(2)在所述衬底上形成层间介质层和位于所述层间介质层表面的图形化层,所述层间介质层的材料和图形化层的材料不同;所述图形化层具有尺寸不同的第一图形开口和第二图形开口,所述第一图形开口和第二图形开口处暴露出所述层间介质层表面;

5、(3)以所述图形化层为掩膜刻蚀所述层间介质层,在所述层间介质层对应于所述第一图形开口处形成第一开口,在所述层间介质层对应于所述第二图形开口处形成第二开口,所述第一开口和第二开口的深度不同;

6、(4)去除所述图形化层;

7、(5)在所述第一开口内形成第一电容介质层,在所述第二开口内形成第二电容介质层,所述第一电容介质层、第二电容介质层均与所述层间介质层的材料不同;

8、(6)在所述层间介质层、第一电容介质层和第二电容介质层表面形成第二导电层。

9、优选的,所述半导体结构的形成方法,还包括在步骤(6)之后图形化所述第二导电层,形成相互隔离的第一电极板和第二电极板,所述第一电极板和第二电极板分别位于所述第一电容介质层和第二电容介质层上。

10、优选的,第一图形开口和第二图形开口的宽度比值为1∶4~6,所述第一开口和第二开口深度的比值与第一图形开口和第二图形开口的宽度比值相同。

11、优选的,步骤(3)中,刻蚀的工艺为等离子体刻蚀工艺、湿法刻蚀工艺或离子铣。更优选的,等离子体刻蚀工艺采用的刻蚀气体为氯基气体和氟基气体中的至少一种。氯基气体可以是四氯化碳或氯气,氟基气体可以是四氟化碳或三氟甲烷。更优选的,等离子体刻蚀工艺的工艺参数为:刻蚀气体包括氟基气体和氩气,所述刻蚀气体中氩气的体积占比范围为2%至5%,射频功率范围为2~9kw,等离子体电子温度范围为1~10ev,等离子体密度范围为1015~1018个/m3,电离率范围为10-7~10-4。

12、优选的,步骤(2)中,所述图形化层的形成方法包括:在所述层间介质层表面形成图形化材料层,在部分所述图形化材料层表面形成掩膜层,以掩膜层为掩膜,刻蚀图形化材料层形成所述图形化层。

13、优选的,所述第一电容介质层和所述第二电容介质层的形成方法包括:在所述第一开口、所述第二开口以及所述层间介质层表面形成电容介质材料层;平坦化所述电容介质材料层,直到暴露出所述层间介质层表面。可选的,所述电容介质材料层的材料包括高k介质材料。

14、优选的,所述层间介质层的材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的至少一种;所述图形化层的材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的至少一种。

15、优选的,所述第一图形开口在所述衬底表面的投影为长方形或圆形;所述第二图形开口在所述衬底表面的投影为长方形或圆形。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明技术方案提供的半导体结构的形成方法中,由于第一图形开口和第二图形开口的尺寸不同,在采用等离子体刻蚀工艺进行刻蚀时,由于负载效应(loading effect)的作用,图形化层内的开口尺寸越大,在层间介质层内形成的开口深度越大,因此,可以在所述层间介质层内形成不同深度的第一开口和第二开口。由于电容器件的电容与极板面积、极板间距、极板间介质材料的介电常数值有关,通过获取不同尺寸的第一开口和第二开口,同时通过第一开口和第二开口内填充的介质材料介电常数值的选取,可以获得不同电容值的电容器件;由于第一开口和第二开口采用同一图形化层为掩膜,图形化层仅用一次光刻刻蚀工艺形成,因此不需要多次光刻就可以获得不同电容值的电容器件,有利于节约生产成本,促进电容生产技术的发展。

- 还没有人留言评论。精彩留言会获得点赞!