一种电路板加工用承载治具的制作方法

1.本技术涉及治具领域,具体而言,涉及一种电路板加工用承载治具。

背景技术:

2.治具是一个木工、铁工、钳工、机械、电控以及其他一些手工艺品的大类工具,主要是作为协助控制位置或动作的一种工具,治具可以分为工艺装配类治具、项目测试类治具和线路板测试类治具三类,其中工艺装配类治具包括装配治具、焊接治具、解体治具、点胶治具、照射治具、调整治具和剪切治具;而项目测试类治具则包括寿命测试类治具、包装测试类治具、环境测试类治具、光学测试类治具、屏蔽测试类治具、隔音测试类治具等等;线路板测试类治具主要包括ict测试治具、fct功能治具、smt过炉治具、bga测试治具等等。

3.电路板是电器设备运行的核心部件,在电路板焊接加工时,通常需要电路板治具进行操作,目前的电路板治具一般包括底座和夹持板,通过夹持板在底座上进行滑动从而实现对电路板的夹持固定,从而实现焊接加工,这就会让电路板另一面无法直接翻转进行焊接加工,而需要人工翻转,这就会让操作费时费力,效率变低。

技术实现要素:

4.为了弥补以上不足,本技术提供了一种电路板加工用承载治具,旨在改善电路板加工时无法直接翻转的问题。

5.本技术实施例提供了一种电路板加工用承载治具,包括框架结构和旋转结构。

6.所述框架结构包括第一固定板和第二固定板,所述第一固定板垂直设置于所述第二固定板一侧,所述旋转结构包括第一伺服电机、旋转轴、两个l型滑块和夹持组件,所述第一伺服电机安装于所述第一固定板一侧,所述旋转轴一端与所述第一伺服电机输出端固定连接,且所述旋转轴另一端与所述夹持组件一侧固定连接,所述旋转轴与所述第一固定板转动连接,两个所述l型滑块一端与所述夹持组件固定连接,两个所述l型滑块另一端与所述第一固定板滑动连接,所述夹持组件夹持于外界的电路板。

7.在上述实现过程中,打开所述第二伺服电机通过带动所述双向丝杠上的两个所述丝杠螺母副滑动,从而使固定在两个所述丝杠螺母副上的两个所述夹持板对外界的电路板进行夹持固定,固定完成后对外界的电路板一面进行焊接加工,当需要加工另一面时,打开所述第一伺服电机通过带动所述旋转轴(,使所述u型框架转动,并让固定在所述u型框架上的两个所述l型滑块在所述第一固定板上的滑槽内滑动,从而完成外界电路板的翻转,进行另一面的焊接加工,此时打开所述液压杆将所述吸渣管升高至外界的电路板下方,打开所述吸风扇,将外界的电路板表面的焊渣吸入所述软管后进入所述矩形壳体并被所述滤网阻隔。

8.在一种具体的实施方案中,所述第一固定板嵌装有轴承,所述旋转轴与轴承内圈过盈配合。

9.在上述实现过程中,通过在所述第一固定板嵌装轴承,能够减少所述旋转轴转动

时带来的损耗,减少成本。

10.在一种具体的实施方案中,所述第一固定板开设有滑槽,滑槽形状为圆形,两个所述l型滑块与滑槽滑动连接。

11.在上述实现过程中,通过滑槽和两个所述l型滑块的配合,能够使所述旋转轴带动所述u型框架转动时更加稳定。

12.在一种具体的实施方案中,两个所述l型滑块一端均设置有滚轮。

13.在上述实现过程中,通过在两个所述l型滑块一端均设置滚轮,能够使两个所述l型滑块在滑槽滑动时更加流畅,能够减少磨损,节约成本。

14.在一种具体的实施方案中,所述夹持组件包括u型框架、双向丝杠、第二伺服电机、固定杆、两个夹持板和两个丝杠螺母副,所述u型框架一侧分别与所述旋转轴和两个所述l型滑块固定,所述第二伺服电机安装于所述u型框架一侧,所述第二伺服电机输出端与所述双向丝杠一端固定连接,所述双向丝杠两端转动连接于所述u型框架两侧,所述固定杆两端固定于所述u型框架两侧,两个所述丝杠螺母副与所述双向丝杠连接,两个所述丝杠螺母副与所述固定杆滑动连接,两个所述夹持板与两个所述丝杠螺母副固定连接,两个所述夹持板夹持于外界的电路板。

15.在上述实现过程中,所述u型框架两侧嵌装有轴承,所述双向丝杠两端为光滑状,所述双向丝杠与轴承内圈过盈配合,通过u型框架、双向丝杠、第二伺服电机、固定杆、两个夹持板和两个丝杠螺母副之间的配合,能够对不同尺寸的电路板进行夹持。

16.在一种具体的实施方案中,两个所述夹持板均开设有矩形槽,矩形槽内壁设置有橡胶条,橡胶条通过螺栓实现与矩形槽内壁的固定,橡胶条夹持于外界的电路板。

17.在上述实现过程中,通过在两个所述夹持板开设的矩形槽内壁设置橡胶条,能够对所夹持的外界的电路板时进行防护,以免损坏电路板。

18.在一种具体的实施方案中,所述u型框架两侧贯穿开设有孔洞,所述固定杆两端穿过孔洞通过螺母实现与所述u型框架固定。

19.在上述实现过程中,通过所述固定杆两端通过螺母固定在所述u型框架两侧,能够方便后期的拆卸和更换。

20.在一种具体的实施方案中,所述第二固定板上部设置有吸渣组件,所述吸渣组件包括液压杆、吸渣管、软管、矩形壳体、滤网和吸风扇,所述液压杆固定端与所述第二固定板固定连接,所述液压杆活动端与所述吸渣管固定连接,所述吸渣管吸风方形朝向外界的电路板,所述软管两端分别与所述吸渣管和矩形壳体对接连通,所述滤网安装于所述矩形壳体内,所述矩形壳体与所述吸风扇连通。

21.在上述实现过程中,通过液压杆、吸渣管、软管、矩形壳体、滤网和吸风扇之间的配合,能够对翻转后完成焊接加工的电路板表面的焊渣进行吸附清洁。

22.在一种具体的实施方案中,所述吸渣管为漏斗型设计。

23.在上述实现过程中,通过将所述吸渣管设计为漏斗型,能够将翻转后完成焊接加工的电路板表面的焊渣进行更加完全的吸附,同时方便将吸附后的焊渣更好的落入所述软管并进入所述矩形壳体。

24.在一种具体的实施方案中,所述矩形壳体贯穿开设有抽拉口,所述滤网通过抽拉口延伸至所述矩形壳体内壁,所述滤网一侧设置有插块,所述矩形壳体内壁开设有插槽可

与插块插接固定。

25.在上述实现过程中,所述滤网一侧焊接有把手,方便将所述滤网拆卸和更换,通过设置插块和插槽,能够固定所述滤网在所述矩形壳体内的位置,防止焊渣吸入带来的撞击使所述滤网偏移,同时方便拆卸和更换所述滤网。

附图说明

26.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

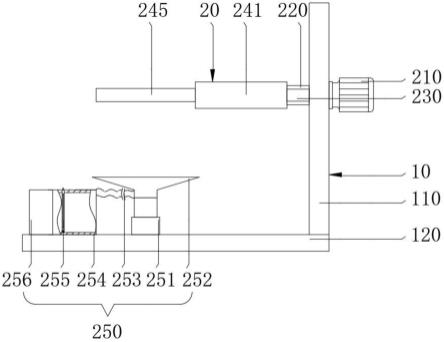

27.图1是本技术实施方式提供的电路板加工用承载治具结构示意图;

28.图2为本技术实施方式提供的旋转结构与第一固定板之间的连接关系俯视结构示意图;

29.图3为本技术实施方式提供的夹持板和外界的电路板之间的连接关系剖面结构示意图;

30.图4为本技术实施方式提供的滤网和矩形壳体之间的连接关系剖面结构示意图。

31.图中:10-框架结构;110-第一固定板;120-第二固定板;20-旋转结构;210-第一伺服电机;220-旋转轴;230-两个l型滑块;240-夹持组件;241-u型框架;242-双向丝杠;243-第二伺服电机;244-固定杆;245-两个夹持板;246-两个丝杠螺母副;250-吸渣组件;251-液压杆;252-吸渣管;253-软管;254-矩形壳体;255-滤网;256-吸风扇。

具体实施方式

32.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

33.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

34.请参阅图1,本技术提供一种电路板加工用承载治具,包括框架结构10和旋转结构20。

35.具体的,框架结构10方便支撑,旋转结构20方便将电路板翻转。

36.请参阅图1和图2,所述框架结构10包括第一固定板110和第二固定板120,所述第一固定板110垂直设置于所述第二固定板120一侧。

37.请参阅图1、图2、图3和图4,所述旋转结构20包括第一伺服电机210、旋转轴220、两个l型滑块230和夹持组件240,所述第一伺服电机210安装于所述第一固定板110一侧,所述旋转轴220一端与所述第一伺服电机210输出端固定连接,且所述旋转轴220另一端与所述夹持组件240一侧固定连接,所述旋转轴220与所述第一固定板110转动连接,两个l型滑块230一端与所述夹持组件240固定连接,两个l型滑块230另一端与所述第一固定板110滑动连接,所述夹持组件240夹持于外界的电路板。

38.在具体设置时,所述第一固定板110嵌装有轴承,所述旋转轴220与轴承内圈过盈配合,其中,通过在所述第一固定板110嵌装轴承,能够减少所述旋转轴220转动时带来的损耗,减少成本。

39.在具体设置时,所述第一固定板110开设有滑槽,滑槽形状为圆形,两个l型滑块230与滑槽滑动连接,其中,通过滑槽和两个l型滑块230的配合,能够使所述旋转轴220带动所述u型框架241转动时更加稳定。

40.在具体设置时,两个l型滑块230一端均设置有滚轮,其中,通过在两个l型滑块230一端均设置滚轮,能够使两个l型滑块230在滑槽滑动时更加流畅,能够减少磨损,节约成本。

41.在具体设置时,所述夹持组件240包括u型框架241、双向丝杠242、第二伺服电机243、固定杆244、两个夹持板245和两个丝杠螺母副246,所述u型框架241一侧分别与所述旋转轴220和两个l型滑块230固定,所述第二伺服电机243安装于所述u型框架241一侧,所述第二伺服电机243输出端与所述双向丝杠242一端固定连接,所述双向丝杠242两端转动连接于所述u型框架241两侧,所述固定杆244两端固定于所述u型框架241两侧,两个丝杠螺母副246与所述双向丝杠242连接,两个丝杠螺母副246与所述固定杆244滑动连接,两个夹持板245与两个丝杠螺母副246固定连接,两个夹持板245夹持于外界的电路板,其中,所述u型框架241两侧嵌装有轴承,所述双向丝杠242两端为光滑状,所述双向丝杠242与轴承内圈过盈配合,通过u型框架241、双向丝杠242、第二伺服电机243、固定杆244、两个夹持板245和两个丝杠螺母副246之间的配合,能够对不同尺寸的电路板进行夹持。

42.在具体设置时,两个夹持板245均开设有矩形槽,矩形槽内壁设置有橡胶条,橡胶条通过螺栓实现与矩形槽内壁的固定,橡胶条夹持于外界的电路板,其中,通过在两个夹持板245开设的矩形槽内壁设置橡胶条,能够对所夹持的外界的电路板时进行防护,以免损坏电路板。

43.在具体设置时,所述u型框架241两侧贯穿开设有孔洞,所述固定杆244两端穿过孔洞通过螺母实现与所述u型框架241固定,其中,通过所述固定杆244两端通过螺母固定在所述u型框架241两侧,能够方便后期的拆卸和更换。

44.在具体设置时,所述第二固定板120上部设置有吸渣组件250,所述吸渣组件250包括液压杆251、吸渣管252、软管253、矩形壳体254、滤网255和吸风扇256,所述液压杆251固定端与所述第二固定板120固定连接,所述液压杆251活动端与所述吸渣管252固定连接,所述吸渣管252吸风方形朝向外界的电路板,所述软管253两端分别与所述吸渣管252和矩形壳体254对接连通,所述滤网255安装于所述矩形壳体254内,所述矩形壳体254与所述吸风扇256连通,其中,通过液压杆251、吸渣管252、软管253、矩形壳体254、滤网255和吸风扇256之间的配合,能够对翻转后完成焊接加工的电路板表面的焊渣进行吸附清洁。

45.在具体设置时,所述吸渣管252为漏斗型设计,其中,通过将所述吸渣管252设计为漏斗型,能够将翻转后完成焊接加工的电路板表面的焊渣进行更加完全的吸附,同时方便将吸附后的焊渣更好的落入所述软管253并进入所述矩形壳体254。

46.在具体设置时,所述矩形壳体254贯穿开设有抽拉口,所述滤网255通过抽拉口延伸至所述矩形壳体254内壁,所述滤网255一侧设置有插块,所述矩形壳体254内壁开设有插槽可与插块插接固定,其中,所述滤网255一侧焊接有把手,方便将所述滤网255拆卸和更

换,通过设置插块和插槽,能够固定所述滤网255在所述矩形壳体254内的位置,防止焊渣吸入带来的撞击使所述滤网255偏移,同时方便拆卸和更换所述滤网255。

47.该电路板加工用承载治具的工作原理:打开所述第二伺服电机243通过带动所述双向丝杠242上的两个丝杠螺母副246滑动,从而使固定在两个丝杠螺母副246上的两个夹持板245对外界的电路板进行夹持固定,固定完成后对外界的电路板一面进行焊接加工,当需要加工另一面时,打开所述第一伺服电机210通过带动所述旋转轴220,使所述u型框架241转动,并让固定在所述u型框架241上的两个l型滑块230在所述第一固定板110上的滑槽内滑动,从而完成外界电路板的翻转,进行另一面的焊接加工,此时打开所述液压杆251将所述吸渣管252升高至外界的电路板下方,打开所述吸风扇256,将外界的电路板表面的焊渣吸入所述软管253后进入所述矩形壳体254并被所述滤网255阻隔。

48.需要说明的是,第一伺服电机210、两个l型滑块230、第二伺服电机243、液压杆251、吸渣管252、软管253、滤网255和吸风扇256具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

49.第一伺服电机210、第二伺服电机243、液压杆251和吸风扇256的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

50.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1