一种多发生器交汇座的制作方法

1.本实用新型涉及多发生器交汇座技术领域,具体而言,涉及一种多发生器交汇座。

背景技术:

2.在现有的等离子体发生器处理技术中,多采用单枪送粉的方式,其送粉方式分为枪内送粉和枪外送粉,枪内送粉只能适用于粉末状物料,且不适用于金属粉末,金属粉末会导致发生器短路造成发生器损坏,且对粉末的物理性质要求较高,适用性低,粉末需要合适的熔点、粘度低、自重大,且枪内送粉时产生的气体容易造成发生器的焰流不稳定;而枪外送粉时,若没有特殊的送料器,则难以将物料送到焰流的高温区,且物料短时间气化所需要的能量较大,在单枪反应情况下对单只枪的温度要求较高,即需要更大功率的发生器,而更大功率的发生器,往往伴随更大流量的工作气体,及发生器喷口处的焰流压力大,速度快,粉末状的物料难以进入火焰内部,不适于粉末状物料的反应;针对以上缺点,现设计一种多发生器交汇座,用以弥补现有技术的不足。

技术实现要素:

3.本实用新型的目的在于提供一种多发生器交汇座,用以实现上述技术效果。

4.本实用新型实施例提供了一种多发生器交汇座,包括安装基座、封板、交汇装置、发生器装配口、入料口,所述封板与所述安装基座外部侧壁连接,所述封板水平设置,所述封板为空心圆盘形,所述封板包括封板上层、封板下层,所述交汇装置包括交汇基座、交汇基座盖板,所述交汇基座与所述封板上层、封板下层连接,所述交汇基座盖板安设于所述交汇基座表面,所述交汇基座上开有发生器装配口,所述若干发生器装配口有若干个,所述发生器装配口水平位置高于所述封板,所述若干发生器装配口围绕所述入料口设置。

5.作为优选地,所述封板上层与所述封板下层之间设有第一间隙,所述封板上层开有若干引水口。

6.作为优选地,所述交汇基座与所述交汇基座盖板之间设有第二间隙,所述交汇基座上设有若干冷却通孔,所述第一间隙通过所述冷却通孔与所述第二间隙连通。

7.作为优选地,所述封板上设置有筋条,所述筋条将所述第一间隙分隔为第一扇形间隙、第二扇形间隙。

8.作为优选地,所述筋条将所述封板上层分隔为第一扇形封板上层、第二扇形封板上层。

9.作为优选地,所述若干引水口均匀开设于所述第一扇形封板上层、第二扇形封板上层上。

10.作为优选地,所述任意发生器装配口与水平方向的夹角为135

°

。

11.作为优选地,所述任一发生器装配口周围开设有若干连接孔。

12.作为优选地,所述安装基板上均匀开设有若干安装孔,所述安装孔垂直设置。

13.本实用新型实施例的技术方案至少具有如下优点和有益效果:

14.该多发生器交汇座的交汇基座上设有多个发生器装配口,能够同时进行多个等离子发生器的反应过程,且发生器装配口倾斜设置,使得多只等离子发生器的等离子焰流能够汇聚在一个点上,产生高能量密度的等离子焰流,有效降低单只发生器所需投入的功率,能够同时适用于金属物料和非金属物料,能够轻易地将物料送入焰流的高温区而不用担心堵料,对粉末的物理特性要求大大降低;且设有引水口、第一间隙、冷却通孔、第二间隙,使得冷却水能够在第一间隙与第二间隙中流动,在结构上形成夹层水冷,使得多发生器交汇座能够承受等离子发生器发出的高温,延长装置的使用寿命。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对本实用新型实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

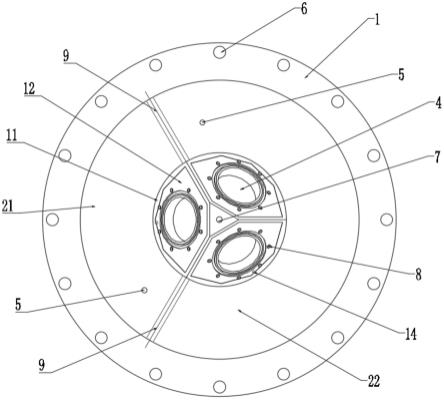

16.图1为一种多发生器交汇座的俯视图;

17.图2为一种多发生器交汇座的交汇座配合面的剖视图;

18.图3为一种多发生器交汇座的交汇座配合面的侧视图。

19.图标:1-安装基座;2-封板上层;3-封板下层;4-发生器装配口;5-引水口;6-安装孔;7-入料口;8-连接孔;9-筋条;10-第一间隙;11-交汇基座;12-交汇基座盖板;13-第二间隙;14冷却通孔;21-第一扇形封板上层;22-第二扇形封板上层;101-第一扇形间隙;102-第二扇形间隙。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行描述。

21.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本实用新型的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

22.如图1-3所示,本实用新型实施例提供一种多发生器交汇座,包括安装基座1、封板、交汇装置、发生器装配口4、入料口7,所述封板与所述安装基座1外部侧壁连接,所述封板水平设置,所述封板为空心圆盘形,所述封板包括封板上层2、封板下层3,所述交汇装置包括交汇基座11、交汇基座盖板12,所述交汇基座11与所述封板上层2、封板下层3连接,所述交汇基座盖板12安设于所述交汇基座11表面,所述交汇基座11上开有发生器装配口4,所述若干发生器装配口4有若干个,所述发生器装配口4水平位置高于所述封板,所述若干发生器装配口4围绕所述入料口7设置。

23.在设置有多个发生器装配口,且发生器装配口水平位置高于封板的情况下,反应所需的粉末材料、丝状材料或其他形状的材料,能够从入料口处进入发生器焰流进行气化,对反应材料的物理特性需求大大降低,在另一种实施情况中,可从发生器进行送料,当物料从其中一支发生器内部出来时,可同时接触到其他发生器的高温焰流,相较于现有技术中

单一的枪内送粉,能达到轻易地将物料送入焰流的高温区的效果。

24.更进一步地,所述封板上层2与所述封板下层3之间设有第一间隙10,所述封板上层2开有若干引水口5。

25.更进一步地,所述交汇基座11与所述交汇基座盖板12之间设有第二间隙13,所述交汇基座11上设有若干冷却通孔14,所述第一间隙10通过所述冷却通孔14与所述第二间隙13连通。

26.更进一步地,所述封板上设置有筋条9,所述筋条9将所述第一间隙10分隔为第一扇形间隙101、第二扇形间隙102。

27.更进一步地,所述筋条将所述封板上层2分隔为第一扇形封板上层21、第二扇形封板上层22。

28.为节约成本,封板上层可安设两个引水口,在等离子发生器工作过程中,冷却水可经由其中一个引水口流入第一间隙,通过冷却通孔流入第二间隙,再从另一引水口流出,使得冷却水能够在第一间隙与第二间隙中流动,在结构上形成夹层水冷,使得多发生器交汇座能够承受等离子发生器发出的高温,延长装置的使用寿命。

29.在设置有多个发生器装配口,且发生器装配口水平位置高于封板的情况下,水流难以流入第二间隙中,所以设置筋条,对第一间隙进行分隔,改变水冷方向为从第一扇形封板上层上的引水口流入第一扇形间隙后,由于若干冷却通孔将第一间隙与第二间隙连通,所以引水口流入第一扇形间隙的水仍能流入第二间隙中,再通过第二间隙流入第二扇形间隙,第二扇形间隙中的冷却水最后经第二扇形封板上层的引水口流出,使得水流能顺利流过第二间隙,对交汇基座进行降温。

30.更进一步地,所述若干引水口5均匀开设于所述第一扇形封板上层21、第二扇形封板上层22上。

31.更进一步地,所述任意发生器装配口4与水平方向的夹角为135

°

。

32.更进一步地,所述任一发生器装配口4周围开设有若干连接孔8。

33.连接孔用于发生器装配口与等离子发生器进行连接,等离子发生器通过连接孔与发生器装配口进行连接时,可在等离子发生器与连接孔之间加装不同厚度的垫材,以调节等离子发生器焰流的接触位置,获得不同温度场的焰流焦点,从而满足不同物料的反应温度需求。

34.更进一步地,所述安装基板1上均匀开设有若干安装孔6,所述安装孔6垂直设置。

35.安装孔用于连接固定安装基板的位置。

36.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1