一种等离子转移弧炬与高温腔壳体的绝缘密封结构的制作方法

1.本实用新型涉及等离子弧加热熔炼或蒸发设备技术领域,具体讲是一种等离子转移弧炬与高温腔壳体的绝缘密封结构。

背景技术:

2.在使用等离子转移弧炬的技术领域,需要等离子弧炬产生高温,而采用等离子弧炬进行切割或焊接时,多为敞开环境,所以不考虑绝缘密封问题。但是用于加热熔炼或蒸发时,如在密闭壳体内对金属进行熔炼或蒸发时,壳体内的腔体则多为高温腔体,其绝缘密封结构已成为必要。

3.现有技术中,等离子转移弧炬一般为固定安装,其绝缘密封结构较为简单,但该绝缘密封结构还不能满足以下需求而亟待改进:熔炼或蒸发过程中,有时需要调整转移弧炬的阴极与阳极之间的距离,如阳极端部出现熔损而变短后,需要向下轴向移动转移弧炬以使阴极靠近阳极,以保证等离子转移弧的弧长,从而保证熔炼或蒸发的正常进行。有时需要周向转动转移弧炬以满足熔炼或蒸发过程中对等离子转移弧射出方向变化的需求。还有,现有技术的固定式绝缘密封结构,长时间使用后,难以保证严密的密封性。

技术实现要素:

4.本实用新型要解决的技术问题是,提供转移弧炬能相对壳体轴向移动和周向转动且密封性能长久严密的一种等离子转移弧炬与高温腔壳体的绝缘密封结构。

5.本实用新型的技术解决方案是,提供一种等离子转移弧炬与高温腔壳体的绝缘密封结构,包括底端为阴极的圆管形等离子转移弧炬和高温腔及壳体,等离子转移弧炬穿过壳体顶端圆形孔伸入高温腔内,等离子转移弧炬的阳极固定在高温腔内壳体底部,圆形孔内上部设有绝缘密封圈,等离子转移弧炬外套有能相对绝缘密封圈轴向移动和周向转动的刚性活动管,圆形孔内下部与刚性活动管之间有由管道输送冷却气体而构成的环形绝缘腔。

6.采用以上结构后,本实用新型一种等离子转移弧炬与高温腔壳体的绝缘密封结构具有以下优点:由于刚性活动管能相对绝缘密封圈轴向移动和周向转动,熔炼或蒸发过程中,若需要可轴向移动以调整转移弧炬的阴极与阳极之间的轴向距离,以保证等离子转移弧的弧长,从而保证熔炼或蒸发的正常进行;或熔炼或蒸发过程中,若需要可周向转动转移弧炬以满足熔炼或蒸发过程中对等离子转移弧射出方向变化的需求,从而保证熔炼或蒸发的正常进行。该结构大幅度提升了等离子转移弧炬的使用效果,同时,输送冷却气体而构成的环形绝缘腔的设置,使圆形孔上部的绝缘密封圈始终处于常温工作环境,进一步增加本绝缘密封结构的绝缘密封时长和好的技术效果,长久使用仍能保证严密的密封性和绝缘性,并且在密封绝缘的前提条件下,使刚性活动管的轴向移动或周向转动灵活可靠。

7.进一步地,绝缘密封圈的径向宽度大于环形绝缘腔的径向宽度。采用以上结构后,环形绝缘腔的功能效果更佳,既能保证形成完整的气体环形绝缘腔,又不会因输入的工质

气体过多而过多降低高温腔壳体内熔炼或蒸发所需的高温。

8.进一步地,圆形孔内下部固定有绝缘陶瓷管,绝缘陶瓷管的内孔与刚性活动管外圆之间构成环形绝缘腔;多根沿圆形孔圆周均匀布置的横向冷却气体输送管从壳体上端的预留孔内插入圆形孔内的绝缘陶瓷管顶端,冷却气体输送管与绝缘密封圈之间有间隙,冷却气体输送管与壳体预留孔密封。采用以上结构后,构成环形绝缘腔的具体结构更加合理,使绝缘效果和对绝缘密封圈的冷却效果更好。

9.进一步地,冷却气体输送管内端有气体散流结构。采用以上结构后,进入圆形孔内的冷却气体分布更均匀,能进一步保证形成完整的气体环形绝缘腔,进一步增强绝缘效果和对绝缘密封圈的冷却效果。

10.进一步地,高温腔壳体内有冷却水通道。采用以上结构后,能保证外壳始终处于正常的工作温度,以保证正常使用和延长使用寿命,同时还能进一步降低壳体的圆形孔壁上的绝缘密封圈和绝缘陶瓷管的工作温度,以保证本绝缘密封结构的正常使用和延长使用寿命。

11.进一步地,刚性活动管的长度为15-150cm。采用以上结构后,既能保证刚性活动管轴向移动的有效距离,进而进一步保证等离子转移弧的弧长,从而进一步保证熔炼或蒸发的正常进行,又不会因刚性活动管过长而占用太多的空间和过多增加材料成本。

12.进一步地,环形绝缘腔的径向宽度为5-50mm。采用以上结构后,该尺寸为较佳范围,既能进一步保证形成完整的气体环形绝缘腔,又不会因输入的工质气体过多而过多降低高温腔壳体内熔炼或蒸发所需的高温。

13.进一步地,刚性活动管有第一冷却水腔;等离子转移弧炬下端的阴极有第二冷却水腔,阴极外有耐高温护套,耐高温护套的外径小于刚性活动管的外径。采用以上结构后,既能保证等离子转移弧炬和刚性活动管始终处于正常的工作温度,以保证正常使用和延长使用寿命,又能保证刚性活动管和等离子转移弧炬的阴极部分进出自如并能进一步保证刚性活动管与绝缘密封圈良好的绝缘性和严密的密封性,且耐高温效果更好。

14.进一步地,绝缘密封圈为台阶状,绝缘密封圈的大径圈与壳体顶板顶面固定,绝缘密封圈的小径圈与圆形孔壁和刚性管密封。如采用压板利用多个螺钉固定在壳体顶板的顶面。采用以上结构后,更方便安装,且在保证绝缘性和密封性的前提条件下,绝缘密封圈与圆形孔壁的连接更牢固,连接的可靠性更好。

15.进一步地,绝缘密封圈的内圆上有与刚性活动管密封的柔性密封环。采用以上结构后,在保证刚性活动管灵活轴向移动和灵活周向转动的前提条件下,其绝缘和密封效果更好。

附图说明

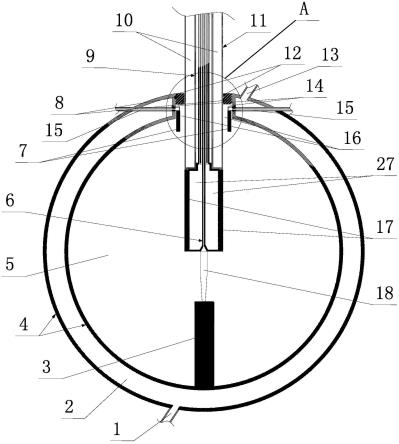

16.图1是本实用新型绝缘密封结构正剖视结构示意图。

17.图2是图1中a的放大结构示意图。

18.图3是本实用新型中的冷却气体输送管输送口一种实施例的结构示意图(采用省略式画法;图2中a的标注和图3中标注分开,各自单独标注以更清楚)。

19.图4是本实用新型中的冷却气体输送管输送口另一种实施例的结构示意图(设有一种散流结构;采用省略式画法)。

20.图5是图4中b的放大结构示意图。

21.图6是本实用新型中的冷却气体输送管输送口再另一种实施例的结构示意图(设有另一种散流结构;采用省略式画法)。

22.图7是图6中c的放大结构示意图。

23.图8是本实用新型中的绝缘密封圈的一种实施例的结构示意图(采用省略式画法)。

24.图9是本实用新型中的绝缘密封圈的另一种实施例的结构示意图(采用省略式画法)。

25.图10是本实用新型中的绝缘密封圈的再另一种实施例的结构示意图(采用省略式画法)。

26.图中所示:1、进水口,2、冷却水通道,3、阳极,4、壳体,5、高温腔,6、阴极, 7、绝缘陶瓷管,8、绝缘密封圈,9、等离子转移弧炬,10、第一冷却水腔,11、刚性活动管,12、圆形孔,13、出水口,14、间隙,15、冷却气体输送管,16、环形绝缘腔,17、耐高温护套,18、转移弧,19、出气口,20、第一散流管,21、第一气体散流孔,22、第二散流管,23、第二气体散流孔,24、橡胶o形圈,25、唇形密封环,26、径向凸环。 27、第二冷却水腔。

具体实施方式

27.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要声明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型的各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

28.如图1、图3、图4、图5、图6、图7、图8、图9、10所示。

29.本实用新型等离子转移弧炬与高温腔壳体的绝缘密封结构,包括底端为阴极6的圆管形等离子转移弧炬9和高温腔5及壳体4,等离子转移弧炬9穿过壳体4顶端圆形孔 12伸入高温腔5内,等离子转移弧炬9的阳极3固定在高温腔5内壳体4底部,阳极3 与阴极6可以同轴线。高温腔5及壳体4如金属粉末蒸发罐或金属粉末包覆罐等。等离子转移弧炬9有多种叫法,如有的称与水电气系统连通的等离子枪,有的称等离子枪及其对应的供水供电供气设备,有的称等离子雾化喷枪系统,有的称等离子弧发生装置,有的用等离子体焰矩和雾化喷嘴来代替总的名称,有的直接称为称为转移弧系统等。等离子转移弧炬9所产生的转移弧18也有多种叫法,有的称等离子弧,有的称等离子射流,有的称等离子电弧,有的称等离子体弧,有的称等离子电弧射流等。冷却气体也称工质气体或称工作气体,如采用氮气、氩气、氦气、氢气中的一种。不难理解,工质气体循环系统是一个封闭的系统,它包括但不限于连通的管道、阀门、工质气体甁与空气压缩机或气泵等。以上为现有技术,故不展开叙述。

30.本实用新型的发明点在于:

31.圆形孔12内上部设有绝缘密封圈8,等离子转移弧炬9外套有能相对绝缘密封圈8 轴向移动和周向转动的刚性活动管11如不锈钢管,圆形孔12内下部与刚性活动管11之间有由管道输送冷却气体而构成的环形绝缘腔16。不难理解,刚性活动管11轴向移动和周向转动可采用手向上抽动或向下移动或转动,也可在壳体4上安装电动机线性驱动机构如液压缸直线驱动机构或电动机旋转驱动机构如步机电机或伺服电机直接驱动转动机构。若需要

可轴向移动刚性活动管11以调整转移弧炬9的阴极6与阳极3之间的轴向距离,以保证等离子转移弧18的弧长,从而保证熔炼或蒸发的正常进行。或熔炼或蒸发过程中,若需要可周向转动刚性活动管11以带动转移弧炬9转动以满足熔炼或蒸发过程中对等离子转移弧18射出方向变化的需求,从而保证熔炼或蒸发的正常进行。

32.绝缘密封圈8的径向宽度优选大于环形绝缘腔16的径向宽度。

33.圆形孔12内下部固定有绝缘陶瓷管7,绝缘陶瓷管7的内孔与刚性活动管11外圆之间构成环形绝缘腔16。这是绝缘密封圈8的径向宽度大于环形绝缘腔16的径向宽度的一种具体结构。图中示出绝缘陶瓷管7与圆形孔12的孔壁之间有间隙,实际安装过程中,绝缘陶瓷管7可紧套在圆形孔12的孔壁上,即不留间隙,使两者的固定如螺钉螺接更方便,使用效果也更好。

34.当然,绝缘密封圈8的径向宽度也可以等于环形绝缘腔16的径向宽度,但优选以上所述的绝缘密封圈8的径向宽度大于环形绝缘腔16的径向宽度。

35.优选多根如几根、十几根等沿圆形孔12圆周均匀布置的横向或称水平向冷却气体输送管15从壳体4上端的预留孔内插入圆形孔12内的绝缘陶瓷管7顶端。当然,冷却气体输送管15也可为一根。多根也可不均匀分布。

36.冷却气体输送管15与绝缘密封圈8之间有间隙14,冷却气体输送管15与壳体4预留孔密封。绝缘陶瓷管7的固定如采用多个螺钉(图中未示出)螺接在壳体4的圆形孔壁上。绝缘陶瓷管7可向下延伸出圆形孔12以下。

37.如图3所示,冷却气体输送管15内端可以是直接出气口19,即出气口19的孔径与冷却气体输送管15的内孔径相同。冷却气体输送管15内端可设有气体散流结构,如图4、图5所示,如多根沿圆周均匀分布的冷却气体输送管15内端均连通一气体的第一散流管 20,圆环形的第一散流管20的管壁上有若干个第一气体散流孔21,或称第一散流管20 的管壁或称管板为透气过滤板。又如图6、图7所示,如多根沿圆周均匀分布的冷却气体输送管15内端均连通一气体的第二散流管20,圆环形的第二散流管20的内侧板上有若干个第二气体散流孔23,或称第二散流管20的内侧板或称管壁内侧部分为散流孔板。

38.高温腔5壳体4内有冷却水通道2的进水口1可设在冷却水通道2的底部,冷却水通道2的出水口13可设在冷却水通道2的顶部。不难理解,冷却水通道2的进水口1可经阀门和管道与冷却水源如自来水管道连通,冷却水通道2的出水口13可经阀门和管道与后续再利用装置连接。冷却水通道2也称冷却水夹层或称冷却水腔体。横向或称水平向的冷却气体输送管15可横向或称水平向穿过冷却水通道2,使其冷却效果更好。高温腔壳体或称高温腔的壳体或称高温腔及壳体,或直接称壳体,基本上是一个意思:壳体内为高温腔。

39.刚性活动管11如不锈钢管的长度优选为15-150cm。

40.环形绝缘腔16的径向宽度优选为5-50mm。

41.刚性活动管11有第一冷却水腔10。等离子转移弧炬9下端的阴极6有第二冷却水腔 27,阴极6外有耐高温护套17,耐高温护套17的外径小于刚性活动管11的外径。刚性活动管11与耐高温护套17相互之间,可螺接或焊接固定,刚性活动管11与等离子转移弧炬9之间可过盈配合或焊接固定。耐高温护套17可采用陶瓷管制作。

42.如图所示,绝缘密封圈8为圆环形。绝缘密封圈8也可与壳体4的圆形孔壁固定如采用多个沉头螺钉螺接。固定的作用是防止绝缘密封圈8轴向移动而使环形绝缘腔16的腔体

空间出现变化进而影响气体输入状态,即防止环形绝缘腔16的工作状态出现不稳定。

43.绝缘密封圈8可为台阶状(图中未示出),绝缘密封圈8的大径圈与壳体4顶板顶面固定,绝缘密封圈8的小径圈与圆形孔壁和刚性管11密封。如采用压板利用多个螺钉固定在壳体4顶板的顶面(压板和螺钉图中均未示出)。

44.绝缘密封圈8的材质可采用常规的橡胶、聚四氟乙烯或尼龙等高分子材料。

45.绝缘密封圈8的内圆上可有与刚性活动管11如不锈钢管密封的柔性密封环。

46.如图8所示,绝缘密封圈8的外圆上可有与壳体4的圆形孔壁密封的柔性密封环,可在绝缘密封圈的内圆和外圆上均设上下两个环形凹槽,内外圆上均有两个柔性密封环如橡胶o形圈24嵌合在各自的环形凹槽内以各自与壳体4的圆形孔壁和刚性活动管11 如不锈钢管的外圆周面绝缘并密封。

47.如图9所示的绝缘密封圈8内圆上下可均有唇形密封环25,可与橡胶材料的绝缘密封圈8制成一个整体。

48.如图10所示,还可在柔性的绝缘密封圈8如橡胶绝缘密封圈8的内圆周面上和外圆周面上均有整体成型的径向凸环26。

49.不难理解,附图只是示意性的,如附图有与文字描述不一致的地方,以文字描述为准。

50.以上所述仅为本实用新型的优选实施方式,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1