卷式柔性电路板贴膜机的制作方法

1.本实用新型涉及电路板加工设备领域;更具体地说,是涉及一种卷式柔性电路板贴膜机。

背景技术:

2.柔性电路板的表面通常需要贴合覆盖膜,并需要对覆盖膜进行激光切割,以在覆盖膜上形成暴露出电连接端子(例如焊盘)的窗口。

3.现有技术中,通常采用贴膜机和激光切割机分别进行覆盖膜的贴合和激光切割加工,不仅增加了生产线的成本,而且生产效率也较低。

技术实现要素:

4.针对现有技术的不足,本实用新型的主要目的是提供一种可同时实现覆盖膜贴合和激光切割的卷式柔性电路板贴膜机。

5.为了实现上述的主要目的,本实用新型实施例公开了一种卷式柔性电路板贴膜机,包括供料机构、预压机构、激光切割机构、废料剥离机构、压合机构和收料机构;其中,预压机构用于对供料机构供给的柔性电路板和覆盖膜进行预压,激光切割机构用于对预压在柔性电路板上的覆盖膜进行激光切割,废料剥离机构用于剥离激光切割产生的废弃覆盖膜,压合机构用于将剥离废料后的覆盖膜压合在柔性电路板上,收料机构用于对压合后的柔性电路板进行收卷;预压机构包括平移驱动机构和两个在水平方向上相对设置的预压辊,两个预压辊分别设置在两个平移支架上,并可由平移驱动机构驱动而在水平方向上相互靠近或远离。

6.由以上技术方案可见,实施例的贴膜机还集成了激光切割机构和废料剥离机构,可以同时实现覆盖膜的激光切割和压合,显著提高生产效率并降低生产线的成本。

7.进一步地,两个预压辊在水平方向上相对设置,即柔性电路板和覆盖膜的预贴是在竖直方向上进行的,从而能够尽可能地减少环境中颗粒污染物等沉降到柔性电路板的电路表面。另外,两个预压辊设置为在水平方向上相互靠近或远离,在工作间隙,两个预压辊均不与电路板和覆盖膜接触,以避免因工作间隙预压辊对电路板和覆盖膜进行加热而影响预压质量。

8.根据本实用新型的一种具体实施方式,上述的平移驱动机构包括平移驱动电机、与平移驱动电机传动连接的第一齿轮以及两个与第一齿轮啮合的水平齿条;其中,两个水平齿条分别设置在两个平移支架上,并分别位于第一齿轮的上下两侧。

9.根据本实用新型的一种具体实施方式,上述的废料剥离机构包括辊压机构、胶带放卷机构和胶带收卷机构;其中,从激光切割机构输出的柔性电路板和从胶带放卷机构输出的胶带经由辊压机构通过,以利用胶带粘取剥离激光切割产生的废弃覆盖膜。

10.根据本实用新型的一种具体实施方式,上述的压合机构包括升降驱动机构和两个在竖直方向上相对设置的热压辊,两个热压辊分别设置在两个升降支架上,并可由升降驱

动机构驱动而在竖直方向上相互靠近或远离。

11.上述技术方案中,两个热压辊设置为在竖直方向上相互靠近或远离,在工作间隙,两个热压辊相互远离而均不与电路板和覆盖膜接触,以避免因工作间隙热压辊对电路板和覆盖膜进行加热而影响压合质量。

12.进一步地,升降驱动机构包括升降驱动电机、与升降驱动电机传动连接的第二齿轮以及两个与第二齿轮啮合的竖向齿条;其中,两个竖向齿条分别设置在两个升降支架上,并分别位于第二齿轮的水平两侧。

13.根据本实用新型的一种具体实施方式,激光切割机构包括激光头和设置在激光头下方的防护罩,防护罩具有对应激光头的激光孔,激光孔的内壁设有负压吸气孔。

14.进一步地,防护罩的底壁同样设有负压吸气孔。

15.上述技术方案中,负压吸气孔可以将激光切割时产生的烟雾等污染物抽吸到负压系统中,以避免或减少污染物对激光头的污染。

16.进一步地,防护罩上安装有风幕板,风幕板上设有正压出气孔,正压出气孔在竖直方向上位于防护罩和激光头之间。工作时,正压出气孔内喷射的正压气流可以在激光头的下方形成隔离风幕,以更好地防止激光切割产生的烟雾等污染物对激光头造成污染。

17.根据本实用新型的一种具体实施方式,预压机构和激光切割机构之间以及激光切割机构与废料剥离机构之间均设有柔性电路板缓存机构。

18.进一步地,实施例的卷式柔性电路板贴膜机还包括光学检测模组,光学检测模组在柔性电路板的进给路径上设置在废料剥离机构和压合机构之间。

19.为了更清楚地说明本实用新型的目的、技术方案和优点,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

附图说明

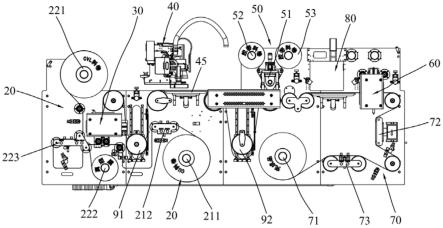

20.图1是本实用新型贴膜机实施例的整体结构图;

21.图2是本实用新型贴膜机实施例的内部结构图;

22.图3是实施例中预压机构的正视图;

23.图4是实施例中预压机构的立体图;

24.图5是实施例中激光切割模组的立体图;

25.图6是实施例中防护罩的第一立体图;

26.图7是实施例中防护罩的第二立体图;

27.图8是实施例中压合机构的正视图;

28.图9是实施例中压合机构的立体图。

具体实施方式

29.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不限于下面公开的具体实施例的限制。

30.如图1和2所示,实施例的卷式柔性电路板贴膜机包括箱体10,以及设置在箱体10内的供料机构20、预压机构30、激光切割机构40、废料剥离机构50、压合机构60和收料机构

70。其中,预压机构30用于对供料机构20供给的柔性电路板和覆盖膜进行预压,激光切割机构40用于对预压在柔性电路板上的覆盖膜进行激光切割,废料剥离机构50用于剥离激光切割产生的废弃覆盖膜,压合机构60用于将剥离废料后的覆盖膜压合在柔性电路板上,收料机构70用于对压合后的柔性电路板进行收卷。

31.具体的,供料机构20包括覆盖膜供料机构以及柔性电路板供料机构。其中,柔性电路板供料机构包括电路板供料辊211、第一接料台212以及多个电路板导向辊,电路板供料辊211用于安装待贴膜的柔性电路板卷料,第一接料台212用于实现两个待贴膜电路板卷料前后端的连接,多个电路板导向辊用于将待贴膜的柔性电路板引导至预压机构30;覆盖膜供料机构包括覆盖膜供料辊221、离型膜收料辊222、第二接料台223和多个覆盖膜导向辊,覆盖膜供料辊221用于安装覆盖膜卷料,离型膜收料辊222用于对粘合在覆盖膜上的离型膜进行收卷(覆盖膜卷料通常包括用于对覆盖膜进行保护的离型膜,在贴合前需要先将离型膜从覆盖膜表面剥离),第二接料台223用于实现两个覆盖膜卷料前后端的连接,多个覆盖膜导向辊用于将待贴合覆盖膜引导至预压机构30。

32.从供料机构20供给的覆盖膜和柔性电路板以竖直向上的状态进入预压机构30,即柔性电路板和覆盖膜的预贴是在竖直方向上进行的,从而能够尽可能地减少环境中颗粒污染物等沉降到柔性电路板的电路表面。

33.如图3和图4所示,预压机构30包括平移驱动机构和两个在水平方向上相对设置的预压辊311,两个预压辊311分别设置在两个平移支架312上,并可由平移驱动机构驱动而在水平方向上相互靠近或远离。工作过程中,两个预压辊311相互靠近,并向从二者之间穿过的覆盖膜和柔性电路板加热和加压,以将覆盖膜预贴到柔性电路板表面。工作间隙,两个预压辊311相互远离而与覆盖膜和柔性电路板分隔开,从而不会对覆盖膜和柔性电路板进行加热和加压。

34.在一个可选的实施方式中,平移驱动机构包括平移驱动电机(图中不可见)、与平移驱动电机传动连接的第一齿轮313以及两个与第一齿轮313啮合的水平齿条3121;其中,两个水平齿条3121分别设置在两个平移支架312上,并分别位于第一齿轮313的上下两侧。这样,当第一齿轮313旋转时,两个平移支架312将在水平方向上相互靠近或远离,进而使得两个预压辊311相互靠近或远离。

35.如图5所示,激光切割机构40包括激光头42和驱动激光头41作空间运动的运动机构41,运动机构41可以采用x、y、z三轴运动机构,其具体结构可以参阅现有技术,不再赘述。工作过程中,运动机构41驱动激光头42运动至预定位置,从激光头42发射的激光可以对覆盖膜进行切割加工,以对覆盖膜进行开窗。如图2所示,激光切割工位可以设有位于激光头42下方的吸附载板45,吸附载板45水平设置,用于承载及负压吸附预贴了覆盖膜的柔性电路板,以提高激光加工过程中柔性电路板的平整度,保证激光切割的位置精度和切割质量。

36.为了避免机构切割过程中产生的烟雾等污染物对激光头42造成污染,实施例的激光切割机构40还包括设置在激光头42下方的防护罩43。如图6和7所示,防护罩43具有对应激光头42的激光孔431,激光孔431的内壁设有负压吸气孔433;进一步地,防护罩43的底壁432同样可以设有负压吸气孔433。负压吸气孔433与负压系统连通,工作时,负压系统工作而通过负压吸气孔433将激光切割产生的烟雾等污染物及时抽吸出去。

37.进一步地,防护罩43上安装有风幕板44,风幕板44上设有正压出气孔441,正压出

气孔441在竖直方向上位于防护罩43和激光头42之间。激光切割时,正压出气孔441内喷射的正压气流可以在激光头42的下方形成隔离风幕,以更好地防止激光切割产生的烟雾等污染物对激光头42造成污染。

38.请继续参阅图2,废料剥离机构50包括辊压机构51、胶带放卷机构52和胶带收卷机构53,从激光切割机构40输出的柔性电路板和从胶带放卷机构52输出的胶带经由辊压机构51通过,在辊压机构51的压力作用下,激光切割产生的废弃覆盖膜被粘附到粘性胶带上,以利用胶带粘取剥离激光切割产生的废弃覆盖膜,使得柔性电路板上的电连接部位(例如焊盘)从覆盖膜的开窗区域暴露。粘取了废弃覆盖膜的胶带由胶带收卷机构53收卷。

39.如图8和9所示,压合机构60包括升降驱动机构和两个在竖直方向上相对设置的热压辊611,两个热压辊611分别设置在两个升降支架612上,并可由升降驱动机构驱动而在竖直方向上相互靠近或远离。工作过程中,两个热压辊611相互靠近,并向从二者之间穿过的覆盖膜和柔性电路板再次进行加热和加压,以将覆盖膜完全压合到柔性电路板表面。工作间隙,两个热压辊611相互远离而与覆盖膜和柔性电路板分隔开,从而不会对覆盖膜和柔性电路板进行加热和加压。

40.在一个可选的实施方式中,升降驱动机构包括升降驱动电机(图中不可见)、与升降驱动电机传动连接的第二齿轮613和两个与第二齿轮613啮合的竖向齿条6121;其中,两个竖向齿条6121分别设置在两个升降支架612上,并分别位于第二齿轮6121的左右两侧。这样,当第二齿轮613旋转时,两个升降支架612将在竖直方向上相互靠近或远离,进而使得两个热压辊611相互靠近或远离。

41.优选的,如图9所示,压合机构60还包括保护膜收放卷机构,该保护膜收放卷机构包括保护膜供料辊614和保护膜收料辊615;其中,保护膜供料辊614输出的保护膜卷料从两个热压辊611之间穿过,然后被保护膜收料辊615收卷。压合过程中,保护膜隔离在热压辊611和覆盖膜之间,用于对覆盖膜起到保护作用。

42.压合完成后的柔性电路板由收料机构70进行收卷。如图2所示,收卷机构70包括电路板收料辊71、纠偏机构72和第三接料台73,纠偏机构72用于防止柔性电路板在宽度方向上产生偏移,第三接料台73用于进行电路板卷料前后端的连接操作。

43.请继续参阅图2,实施例的卷式柔性电路板贴膜机还可以包括光学检测模组80,光学检测模组80在柔性电路板的进给路径上设置在废料剥离机构50和压合机构60之间,用于检测激光加工质量。光学检测模组80的具体结构可以参阅现有技术,在此不再赘述。

44.进一步地,预压机构30和激光切割机构40之间可以设有第一柔性电路板缓存机构91,激光切割机构40与废料剥离机构50之间可以设有第二柔性电路板缓存机构92;其中,电路板缓存机构可以包括在竖直方向上升降的重力辊,以调节相邻机构之间的柔性电路板长度,实现多个不同机构的同步作业。柔性电路板缓存机构的具体结构可以参阅现有技术,不再赘述。

45.虽然以上通过实施例描绘了本实用新型,但应当理解的是,本领域普通技术人员在不脱离本实用新型的范围内,凡依照本实用新型所作的同等改变,应为本实用新型的保护范围所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1