一种电极片,及其应用的柔性电路板的制作方法

1.本实用新型涉及印刷电路技术领域,具体涉及一种电极片,及其应用的柔性电路板。

背景技术:

2.柔性电路板(flexible printed circuit,fpc)是以聚酰亚胺等材料为基材制成的一种具有高可靠性和可挠性的印刷电路板。随着新能源电池技术的发展,基于轻量化&组装工艺多样化及自动化等方面的优势,fpc在电池电压监测模组内应用越来越多,逐步取代传统线束的应用。在电压监测产品模组中,fpc设计通过表面组装技术(surface mount technology,smt)搭载的金属镍片与电池汇流排(busbar)连接,故fpc搭载镍片工艺的高可靠性就势必成为fpc设计生产的关键点。

3.考量fpc与镍片组装的批量自动化高效率,fpc与镍片采用smt搭载工艺,为保证fpc与镍片间的焊接强度,设计在fpc与镍片焊接后采用聚酰亚胺(polyimide,pi)保护膜压合保护焊接区域。然而市场中现有用于柔性电路板的镍片通常为长方形结构,后正面或者侧面为垂直90

°

角,这种设计不合理之处在于,镍片与pi保护膜之间覆盖之后会留有空隙,如图5所示,因镍片平面与侧面的直角段差,该空隙使pi保护膜上的保护膜胶对pi与镍片之间粘接存在空泡,存在一定的可靠性隐患。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种电极片,及其应用的柔性电路板,不仅电极片上利用了pi保护膜进行覆盖固定,且电极片边缘经倒角倒边设计,与pi保护膜之间不存在空泡,粘接更牢固。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种电极片,包括金属片,所述金属片为合金金属片,所述合金金属片原料为镍、铜、铝、铁的其中一种或多种合金,所述金属片与安装在柔性电路板的部分,具有倒边,且在两个所述倒边的连接处,具有倒角。

6.作为本实用新型的优选,所述金属片的厚度为0.2-0.3mm。

7.作为本实用新型的优选,所述倒边和倒角为直边或者弧边。

8.作为本实用新型的优选,所述倒边和所述倒角为弧边,所述弧边的弯曲度小于1.5。

9.作为本实用新型的优选,所述倒边和所述倒角为直边,所述直边与柔性电路板的夹角小于45

°

。

10.作为本实用新型的优选,所述弧边为圆弧,椭圆曲线或摆线。

11.作为本实用新型的优选,所述弧边为圆弧。

12.作为本实用新型的优选,所述圆弧的半径大于0.6mm。

13.一种柔性电路板,还包括基板,设置在所述电极片上的网孔,基板与电极片间及所

述网孔中将所述电极片固定在所述聚酰亚胺基板上的焊接用金属,以及覆盖在所述电极片和基板上的保护薄膜。

14.作为本实用新型的优选,柔性电路板还包括设置在所述保护薄膜内侧的粘接层。

15.综上所述,本实用新型具有如下有益效果:

16.第一,通过变更镍片的直角边缘为弧形倒边、倒角,使保护膜胶对pi与镍片之间粘接不存在空泡;

17.第二,调整弧形倒边、倒角的直径,或者直边倒边、倒角的角度斜率使得pi保护膜与镍片达到最佳贴合状态。

18.第三,通过硅胶气囊的弹性和真空压力,可以使pi保护膜上涂布的环氧树脂在达到tg点的融熔状态下将镍片与fpc之间的台阶完全填充。

附图说明

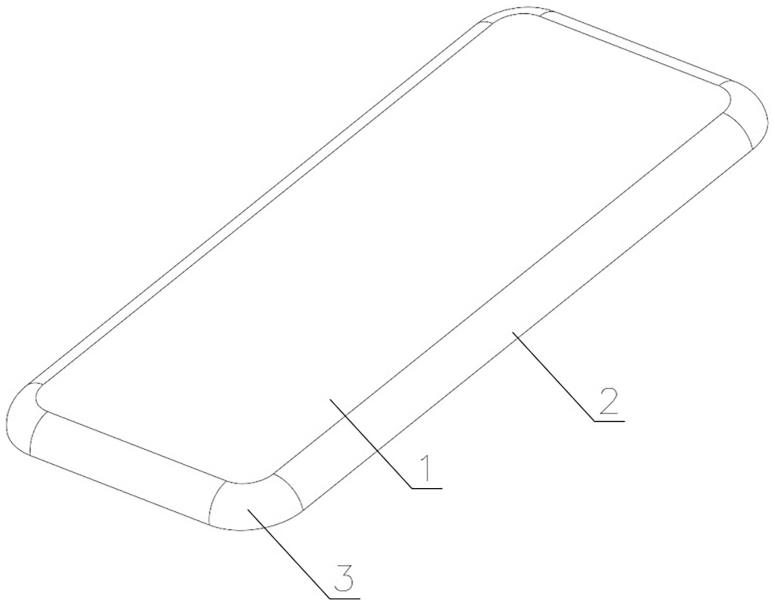

19.图1是实施例一的示意图;

20.图2是实施例一中倒边、倒角采用直边设计的示意图;

21.图3是直边倒角与pi保护膜接触的示意图;

22.图4是弧边倒角与pi保护膜接触的示意图;

23.图5是现有技术中无倒角镍片与pi保护膜接触的示意图。

24.图6是不同圆弧半径倒边、倒角与pi保护膜在100n剥离力下是否被剥离的示意表。

25.图7是不同斜边斜率的倒边、倒角与pi保护膜在100n剥离力下是否被剥离的示意表。

26.附图中,各标号所代表的部件如下:柔性电路板a,金属片1,倒边2,倒角3。

具体实施方式

27.以下结合附图对本实用新型作进一步详细说明。

28.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

29.实施例一,如附图1-2所示,一种电极片,包括金属片1所述金属片1与安装在柔性电路板a的部分,具有倒边2,且在两个所述倒边2的连接处,具有倒角3。

30.金属片1的成分有很多种,包括但不限于镍、铜、铝、铁及上述金属的合金,金属片1即为镍片,一部分与柔性电路板a接触,另一部分突出,与柔性电路板a接触部分如附图3-5所示。

31.《镍片的倒边、倒角设计说明》

32.1.传统镍片设计

33.如图5所示,镍片采用五金模具冲切加工,冲切后正面与侧面呈垂直90度角,经过smt搭载流程,镍片与fpc连接,为保证镍片与fpc的焊接区并提升其焊点的拉力强度,通常在镍片焊接区域增强一层pi保护膜,pi保护膜主要是由一层25um厚度的聚酰亚胺,并在其压接面涂布一层20-50um厚度的粘接层,粘接层一般为半固态环氧树脂。

34.pi保护膜采用真空热压制程(于下文中展开介绍),压合时借用设备的硅胶气囊,

通过设备的真空泵将产品各复合层间及与硅胶气囊之间空气抽出,负真空状态使硅胶气囊将pi保护膜压覆在镍片上,但因镍片平面与侧面的直角段差,以及硅胶气囊与pi保护膜的厚度,无法将保护膜与镍片间的直角区域完全填充,使保护膜胶对pi与镍片之间粘接存在空泡,存在一定的可靠性隐患。为改善镍片压合的气泡问题,本实施例提供一种新的镍片设计于改善此项压合不良。

35.2.本实施例的镍片设计

36.为改善pi保护膜与镍片压后的气泡,通过变更镍片的冲切模具和方法,对镍片边缘进行冲压模具压边,如图3-4所示,镍片边缘由原有的直角设计变更为斜边设计或者圆孤状设计。压合时借用设备的硅胶气囊,通过设备的真空泵将产品各复合层间及与硅胶气囊之间空气抽出,负真空状态使硅胶气囊将pi保护膜压覆在镍片上,新设计的镍片边缘圆孤,通过硅胶气囊的弹性和真空压力,可以使pi保护膜上涂布的环氧树脂在达到tg点的融熔状态下将镍片与fpc之间的台阶完全填充,不会产生空泡现象。这种设计的好处在于,提升镍片的水平拉力和剥离力,消除压合封装后的经过受热因未填充区域气泡膨胀而分层的风险,且避免了水汽侵入空泡,使镍片与fpc间的焊料避免了直接被侵蚀的风险,得到充分的保护。

37.需要注意的是,为了保证镍片的导电效率以及与pi保护膜的贴合紧密度,制备时镍片厚度为0.2-0.3mm。

38.《不同形状的倒边、倒角对提升镍片的水平拉力和剥离力的区别》

39.倒边、倒角的曲线形状可为直边或者弧边,当倒边、倒角为直边时如图3所示,当倒角的斜边小于45

°

时,pi保护膜覆盖在镍片上之后可以很好的包覆,并且在倒角斜边延伸至底边的1/3处,有一段垂直向下的直边,这种设计有利于为粘接层粘接过程中产生的多余部分提供容纳空间,避免粘接层的堆积产生鼓包现象。

40.但是在倒边和倒角之间的连接处,直边的连续性被打破,产生了棱,在该棱处pi保护膜不能很好地贴合镍片,从而在一段时间的使用过程中出现空泡,发明人经多次试验,发现倒边、倒角为弧边亦属于一种优选的方式,如图4所示,弧边的种类可分为以下几种:

41.1.圆弧线

42.圆弧线指圆上任意两点间的部分叫做圆弧,简称弧(arc),大于半圆的弧称为优弧,小于半圆的弧称为劣弧,在本实施例中的圆弧指劣弧,计算公式如下:

43.l=α

×ꢀr44.式中:l——弧长,mm;α——圆心角度数,弧度;r,半径,mm。

45.在镍片冲压时,始终保持α《π/2,并调整α以合适的角度使得圆弧起始端与镍片上端相切,终端与镍片底端处于同一水平面,由此制备不同r的倒角及倒边,测试镍片与pi保护膜在100n拉力下是否被剥离,结果如图6所示,可见当r》0.6mm时,可使得pi保护膜与镍片很好的贴合,不会轻易剥离。

46.2.其他弧线

47.需要注意的是,镍片的倒角与倒边无需一定为圆弧线,例如椭圆曲线或摆线均可成为倒角与倒边的曲线形式,这里发明人仅列举摆线作为例子,但不代表仅限于以上列举的种类。

48.摆线指一个圆沿一条直线运动时,圆边界上一定点所形成的轨迹,关于摆线的形

状限定较为复杂,发明人选用弯曲度对摆线进行限定,计算公式如下:

49.c=lr/l

50.式中:c——弯曲度,无量纲;lr——弧长,mm;l,弦长,mm。

51.弯曲度可以测量部分摆线的部分弯曲度和全部摆线的总体弯曲度,这里发明人取摆线的总体弯曲度,由此制备不同弯曲度的倒角及倒边,测试镍片与pi保护膜在100n拉力下是否被剥离,结果如图7所示,可见当弯曲度小于1.5时,可使得pi保护膜与镍片很好的贴合,不会轻易剥离。

52.《镍片安装在fpc的生产流程》

53.1.fpc准备

54.参照目标电池模组结构和电气性能需求,完成基板的设计图设计和产品制作,基板的材料为聚酰亚胺,即为fpc的主体部分。

55.2. smt镍片搭载

56.在fpc的焊盘上印刷上加入焊接用金属,一般为锡膏,然后贴装上部镍片,使用回流焊的方式进行焊接,包括下列步骤:

57.a)印刷:在印刷机中进行。印刷机刮刀通过移动给予网板一定的压力,将锡膏(锡膏通常使用sac305合金)挤入网孔同时留在柔性线路板焊盘上,网板脱离柔性线路板时,由于锡膏和焊盘之间的粘着力,最终留在焊盘上面,实现将锡膏印刷到柔性线路板焊盘的目的。本项目印刷机为全自动设备,通过调整刮刀的移动速度、刮刀压在网板上的压力、柔性线路板脱离网板的速度等参数来控制锡膏印刷量。

58.b)搭载:利用搭载机的吸取、位移、定位、放置等功能,在不损伤零件和电路板的情况下,实现将部品镍片快速而准确地放置到指定的柔性线路板焊盘上面。

59.c)回流焊:熔着炉是进行回流焊的设备,焊接温度220-250℃,通过设定熔着炉传送带传送速度、各个加热器温度、各个送风风扇风速,通过热风对流的方式达到预定的温度条件;把搭载好部品的柔性线路板放到熔着炉传送带上,传送带把柔性线路板传送到预加热区进行预热,接着到本加热区,在本加热区,印刷在焊盘上的锡膏被熔融进行焊接,焊接后经过熔着炉出口处的冷凝装置冷却。

60.d)假接着:以假接着机将加工好的保护膜依据产品定位治具贴合,治具避开已搭载的零件区,假接着机温度设定80-100度,大于保护膜的粘接剂的tg点;

61.e)压合/熟化:假接着后制品再使用避位压合治具,采用真空气囊快压机压合,利用硅胶气囊负压填充将气泡赶出后,经热压(温度180度,压力20kg,压着150s条件下)将熟化。将压着后的产品放于烘箱中,利用烘箱在160℃条件下,长时间固化,使保胶的接着剂完全凝固。

62.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1