加热器控制装置及车辆的制作方法

1.本公开涉及控制电路领域,具体地,涉及一种加热器控制装置及车辆。

背景技术:

2.利用低压电控制高压电是控制领域常用的控制手段。但是,在利用低压电对高压电进行控制的过程中,高压电有可能对低压的控制电路产生干扰,因此,常常需要在高压电及其低压控制部分间进行隔离。在复杂电路中,为了使高压电与其低压控制部分隔离,会使电路更加复杂,增大电路结构占用的空间。

技术实现要素:

3.本公开的目的是提供一种加热器控制装置及车辆,该加热器控制装置的低压侧器件和高压侧器件由多路隔离模块进行隔离,简化了电路的复杂程度,减少了隔离电路的占用空间。

4.为了实现上述目的,本公开提供一种加热器控制装置,包括:

5.高压采样模块,设置于高压侧,用于根据采集的高压侧信息生成高压侧信号;

6.控制模块,设置于低压侧,用于根据接收的控制指令和所述高压侧信号生成控制信号;

7.驱动模块,设置于所述高压侧,用于根据接收的控制信号控制加热器的运行;

8.多路隔离模块,分别与所述控制模块、所述驱动模块和所述高压采样模块连接,用于将所述控制模块发送的控制信号进行隔离,并将隔离后的控制信号传输至所述驱动模块,将所述高压采样模块发送的高压侧信号进行隔离,并将隔离后的高压侧信号传输至所述控制模块。

9.可选地,所述多路隔离模块包括数字隔离器。

10.可选地,所述加热器控制装置还包括:

11.emc模块,设置于所述低压侧,用于将外部输入的直流电转换为第一直流电和第二直流电;

12.第一转换模块,设置于所述低压侧,分别与所述emc模块和所述控制模块连接,用于将所述第一直流电转换为第三直流电后为所述控制模块供电;

13.所述多路隔离模块还用于将所述第二直流电转换为第四直流电,并将隔离后的第四直流电传输给所述驱动模块和所述高压采样模块供电。

14.可选地,所述加热器控制装置还包括:

15.通信模块,用于从控制器局域网can线上接收控制指令,并将所述控制指令传输给所述控制模块,所述通信模块与所述第一转换模块连接,且所述通信模块与所述第一转换模块集成。

16.可选地,所述加热器控制装置还包括:

17.低压采样模块,用于检测所述emc模块输出的所述第一直流电,并将生成的低压检

测结果传输至所述控制模块。

18.可选地,所述加热器控制装置还包括:

19.温度采样模块,与所述控制模块连接,用于对电池加热器的出水口温度、入水口温度进行检测,并将生成的温度检测结果传输至所述控制模块。

20.可选地,所述温度采样模块与所述第一转换模块连接,所述温度采样模块由所述第一转换模块输出的所述第三直流电供电。

21.可选地,所述加热器控制装置还包括:

22.开关模块,设置在加热器回路中,用于控制所述加热器回路的通断;

23.所述驱动模块与所述开关模块连接,用于根据所述控制信号控制所述开关模块的通断。

24.可选地,所述加热器控制装置还包括:

25.第二转换模块,设置于所述高压侧,分别与所述驱动模块和所述高压采样模块连接,用于将所述第四直流电转换为第五直流电后为所述驱动模块和所述高压采样模块供电。

26.可选地,所述加热器回路为多条回路,每条回路中均包括加热器和开关模块,所述驱动模块包括多个驱动子模块,所述多个驱动子模块与所述多条回路一一对应,每个驱动子模块用于控制对应的回路中加热器的启停和开关模块的通断。

27.本公开还提供一种车辆,所述车辆包括上述的加热器控制装置。

28.通过上述技术方案,设置于低压侧的控制模块生成的控制信号经多路隔离模块隔离后传输至驱动模块,设置于高压侧的高压采样模块生成的高压侧信号经多路隔离模块隔离后传输至控制模块,使用多路隔离模块实现了低压侧器件和高压侧器件的隔离,这样,高压侧的高压采样模块生成的高压侧信号反馈回低压侧与低压侧控制模块向高压侧驱动模块发送控制信号采用同一个简单的多路隔离模块进行隔离。与相关技术中采用隔离的驱动ic将低压侧控制模块与高压侧电气网络隔离的电路结构相比,在低压侧的控制模块接收高压侧工作状态的反馈信号的方案中,简化了电路的复杂程度,减少了隔离电路的占用空间。

29.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

30.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

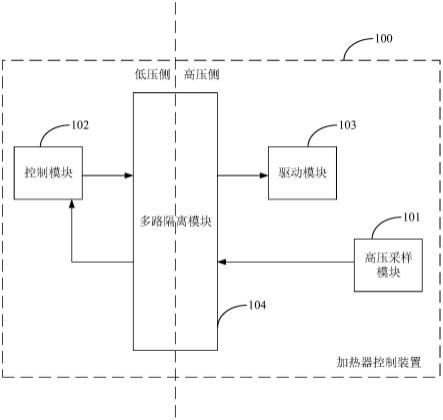

31.图1是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。

32.图2是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。

33.图3是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。

34.图4是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。

35.图5是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。

36.图6是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。

37.图7是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。

38.图8是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。

39.附图标记说明

40.100-加热器控制装置,101-高压采样模块,102-控制模块,103-驱动模块,104-多路隔离模块,105-emc模块,106-第一转换模块,107-通信模块,108-低压采样模块,109-温度采样模块,110-开关模块,111-第二转换模块,1031-驱动子模块

具体实施方式

41.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

42.需要说明的是,本公开中所有获取信号、信息或数据的动作都是在遵照所在地国家相应的数据保护法规政策的前提下,并获得由相应装置所有者给予授权的情况下进行的。

43.电动车辆的加热系统(例如,空调加热系统)不同于传统燃油车,需要有额外的模块来提供热源,以达到乘员舱取暖及动力电池加热的目的。加热器系统执行部分大多为高压电,其控制部分连接着整车低压电,为防止高压侧的共模电压对低压侧造成串扰,影响低压侧的正常工作,所以将加热器的高压侧与低压侧进行隔离,以保证整车的安全与电源的稳定。

44.在相关技术中,车辆中的控制器放在低压侧电气网络中,采用隔离的驱动集成电路(integrated circuit,ic)将控制器与高压侧电气网络隔离。在电池加热器需求功率高的情况下,隔离驱动ic的数量会增加,其外围的隔离电路硬件也会增多,将会增大高低压侧共模电压串扰的风险,降低加热器工作的稳定性。同时由于隔离芯片成本相对较高,这样也会增大处理器的硬件成本。同时,为了保证车辆正常稳定运行,加热器的控制器接收其他器件工作状态的反馈信号,由于控制器在低压侧电气网络中,所有高压侧的电压、电流等采样电路采到的信号传输给控制器也需要隔离,这使整体电路结构变复杂,直接导致硬件成本增加,间接导致结构体积大。

45.为了在低压侧的加热控制器接收高压侧工作状态的反馈信号的方案中简化电路结构,发明人提出了一种电动车辆加热器的高低压供电网络隔离的方案。

46.图1是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。如图1所示,该加热器控制装置100包括高压采样模块101、控制模块102、驱动模块103和多路隔离模块104。

47.高压采样模块101设置于高压侧,用于根据采集的高压侧信息生成高压侧信号。

48.控制模块102设置于低压侧,用于根据接收的控制指令和所述高压侧信号生成控制信号。

49.驱动模块103设置于所述高压侧,用于根据接收的控制信号控制加热器的运行。

50.多路隔离模块104分别与控制模块102、驱动模块103和高压采样模块101连接,用于将控制模块102发送的控制信号进行隔离,并将隔离后的控制信号传输至驱动模块103,将高压采样模块101发送的高压侧信号进行隔离,并将隔离后的高压侧信号传输至控制模块102。

51.加热器控制装置100可以用于控制车辆上的加热器。例如,加热器控制装置100可以用于控制车辆上用于加热动力电池的加热器。控制指令是指控制加热器开启或停止的控制指令。例如,控制指令可以是车身控制器发出的指令。高压侧信号是高压采样模块101生

成的用于表征高压侧信息的信号。举例来说,高压侧信息可以包括高压侧的高压电源的电压以及高压侧的加热器回路中的电流。高压采样模块101用于采集高压侧信息,并将其转换为高压侧信号。例如,高压采样模块101采集到高压电源的电压为600v(高压侧信息)后,生成高压侧信号(例如,表征高压电源为600v的信号)。

52.控制信号用于控制驱动模块103控制加热器的启停。在加热器回路中,可以包括开关元件。例如,加热器回路中可以包括绝缘栅双极型晶体管(insulated gate bipolar transistor,igbt)控制加热器回路的通断。驱动模块103可以生成驱动信号控制加热器回路中开关元件的开关时间和开关频率。控制信号可用于控制驱动模块103生成驱动信号。

53.多路隔离模块104用于将控制模块102发送的控制信号进行隔离后传输至驱动模块103,并将高压采样模块101发送的高压侧信号进行隔离后传输至控制模块102。

54.控制模块102根据控制指令和高压侧生成控制信号、驱动模块103根据控制信号生成驱动信号、高压采样模块101根据高压侧信息生成高压侧信号、控制模块102根据接收的控制指令和高压侧信号生成控制信号的方法均为本领域技术人员公知的内容,不再赘述。

55.通过上述技术方案,设置于低压侧的控制模块生成的控制信号经多路隔离模块隔离后传输至驱动模块,设置于高压侧的高压采样模块生成的高压侧信号经多路隔离模块隔离后传输至控制模块,使用多路隔离模块实现了低压侧器件和高压侧器件的隔离,这样,高压侧的高压采样模块生成的高压侧信号反馈回低压侧与低压侧控制模块向高压侧驱动模块发送控制信号采用同一个简单的多路隔离模块进行隔离。与相关技术中采用隔离的驱动ic将低压侧控制模块与高压侧电气网络隔离的电路结构相比,在低压侧的控制模块接收高压侧工作状态的反馈信号的方案中,简化了电路的复杂程度,减少了隔离电路的占用空间。

56.在又一实施例中,多路隔离模块104包括数字隔离器,例如,mpq27800、mpq27811等。数字隔离器具有更节能的优势,多路隔离模块104采用数字隔离器可以使加热器控制装置100在工作过程中的能耗更低。

57.图2是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。如图2所示,该加热器控制装置100还包括电磁兼容(electromagnetic compatibility,emc)模块105和第一转换模块106。

58.emc模块105设置于低压侧,用于将外部输入的直流电转换为第一直流电和第二直流电。

59.emc模块105可以包括消除电磁噪声的滤波电路。emc模块105可以将外部输入的直流电进行滤波后转换为第一直流电和第二直流电。第一直流电用于给设置在低压侧的模块(例如控制模块102)供电。第二直流电用于给设置在高压侧的模块供电。例如,第二直流电经多路隔离模块隔离后给高压采样模块101供电。

60.第一转换模块106设置于低压侧,分别与emc模块和控制模块连接,用于将第一直流电转换为第三直流电后为控制模块102供电。

61.第一转换模块106可以是电源转换模块,例如,可以为直流-直流转换电路,也可以为低压差线性稳压器(low drop out regulator,ldo)。第三直流电即为经第一转换模块106转换后的直流电。

62.多路隔离模块104还用于将第二直流电转换为第四直流电,并将隔离后的第四直流电传输给驱动模块103和高压采样模块101供电。

63.换句话说,多路隔离模块104还集成了电源转换模块,可以将第二直流电转换为第四直流电,第四直流电即为经多路隔离模块104转换后的直流电。

64.该实施例中,多路隔离模块104集成了电源转换模块,能够使低压侧的供电网络与高压侧的供电网络隔离,避免了低压侧的供电网络和高压侧的供电网络的串扰的同时,进一步简化了电路结构。除此之外,加热器控制装置100还包括emc模块105,减少了电磁噪声对低压侧模块的供电影响,提高了加热器控制装置100运行的稳定性,也就提高了加热器运行的稳定性和安全性。

65.图3是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。如图3所示,该加热器控制装置100还包括通信模块107。

66.通信模块107用于从控制器局域网(controller area network,can)线上接收控制指令,并将控制指令传输给控制模块102,通信模块107与第一转换模块106连接,且通信模块107与第一转换模块106集成。

67.加热器控制装置100可以通过通信模块107接收控制指令。在一种实施方式中,通信模块107可以由第一转换模块106输出的第三直流电供电。

68.该实施例中,通信模块107与第一转换模块106集成,可以进一步提高加热器控制装置的集成度,进一步简化电路结构,节约空间。

69.图4是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。如图4所示,该加热器控制装置100还包括低压采样模块108。

70.低压采样模块108用于检测emc模块105输出的第一直流电,并将生成的低压检测结果传输至控制模块102。

71.低压采样模块108可以与emc模块105连接。低压采样模块108检测第一直流电后可以生成低压检测结果传输至控制模块102,便于控制模块102对emc模块105输出第一直流电进行监测,使emc模块105输出的第一直流电出现异常时能够被控制模块102及时发现。提高了加热器控制装置100运行的安全性和稳定性。

72.在又一实施例中,该加热器控制装置100还包括温度采样模块。

73.温度采样模块与控制模块102连接,用于对电池加热器的出水口温度、入水口温度进行检测,并将生成的温度检测结果传输至控制模块102。在一种实施方式中,电池加热器可以为水加热器,温度采样模块可以对电池加热器的出水口温度、入水口温度进行检测,并将温度检测结果传输至控制模块102。控制模块102可以根据温度检测结果、高压侧信号生成控制信号,并通过控制驱动模块103控制加热器的运行。这样,加热器控制装置100能够更精确地控制加热器,从而更精确地控制电池的温度。控制模块102根据温度检测结果、高压侧信号生成控制信号的方法为本领域的常规方法。

74.图5是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。如图5所示,温度采样模块109与第一转换模块106连接,温度采样模块109由第一转换模块106输出的第三直流电供电。该实施例中,温度采样模块109可以采用第一转换模块106生成的第三直流电作为电源,进一步提高了加热器控制装置100的集成度,简化了电路结构,节省空间。

75.图6是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。如图6所示,该加热器控制装置100还包括开关模块110。

76.开关模块110设置在加热器回路中,用于控制加热器回路的通断。

77.驱动模块103与开关模块110连接,用于根据控制信号控制开关模块110的通断。

78.开关模块110中可以是开关元件,例如igbt,场效应管。驱动模块103可以通过控制开关模块110的通断控制加热器回路的通断。这样,多路隔离模块104也使得开关模块110与加热器控制装置100的低压侧的模块隔离,避免了对低压侧的模块的干扰,提高了加热控制装置运行的稳定性。

79.图7是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。如图7所示,该加热器控制装置100还包括第二转换模块111。

80.第二转换模块111设置于高压侧,分别与驱动模块103和高压采样模块101连接,用于将第四直流电转换为第五直流电后为驱动模块103和高压采样模块101供电。

81.第二转换模块111可以是电源转换模块,例如,可以为直直转换电路,也可以为ldo线性稳压器。第五直流电即为经第二转换模块111转换后的直流电。该实施例中,加热器控制装置包括第二转换模块111,能够将第四直流电转换为第五直流电为驱动模块103和高压采样模块101供电,提高加热器控制装置100运行的稳定性。

82.图8是根据本公开一示例性实施例中提供的一种加热器控制装置的框图。如图8所示,加热器回路为多条回路,每条回路中均包括加热器和开关模块110,驱动模块103包括多个驱动子模块1031,多个驱动子模块1031与多条回路一一对应,每个驱动子模块1031用于控制对应的回路中加热器的启停和开关模块110的通断。

83.加热器的启停即加热器的启动和停止运行。加热器回路可以是在高压电源上并联接入多个加热器(即加热器回路为多条回路,每条回路中均包括加热器),在并联的每条支路上,均设置有开关模块110(每条回路中均包括开关模块110),驱动子模块1031生成驱动信号控制开关模块110的通断,可以控制受控的开关模块110所在支路上的加热器是否接入到加热器回路中,从而控制加热器输出的功率。这样,扩大了加热器的功率调节范围,可以更好地控制加热器对电池加热的速度,提升用户的使用体验。

84.本公开还提供一种车辆,车辆包括上述的加热器控制装置100。

85.以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

86.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

87.此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1