一种新型LRM模块封装的制作方法

一种新型lrm模块封装

技术领域

1.本实用新型涉及lrm模块封装技术领域,具体是一种新型lrm模块封装。

背景技术:

2.早在20世纪60年代,美国海军就针对船用和潜艇用电子设备开始了模块化的研究,先后发布了mil-m-28787d《标准电子模块总体规范》,并配合mil-s1d-1389d《标准电子模块设计要求》和mil-std-1378e《标准电子模块使用要求》,定义了代号sem(standard electronic modules)的lrm模块封装。如图1所示。由于sem模块标准发行较早,使用面较广,不仅地面、海上电子设备已采用,并且在航空领域也得到了广泛使用。sem-e模块尺寸如下:

3.(1)长:169.67mm(6.68英寸);

4.(2)宽:19.35mm(5.88英寸)。

5.根据需要,模块可有5种不同厚度,其中标准厚度9.652mm(o.38英寸)。连接器针数根据厚度不同可为100、150、200、250。sem-e模块标准在航电设备上得到了广泛应用。

6.早期欧洲主要参照使用美国相关军用标准。为了建立自己的电子设备标准体系,欧洲各国(主要是英、法、德三国)自主建立了联合标准航电体系委员会asaac,开始制定自己的asaac模块标准。如图2所示是asaac模块的外形示意图。asaac模块尺寸兼容eurocard(欧卡)标准,具体如下:

7.(1)宽度:20mm,如需要也可增加到30mm或40mm:

8.(2)高度:160mm;

9.(3)长度:233.45mm。

10.asaac模块规定了连接器的种类,包括光纤插座、电信号插座、电源插座。相对sem-e使用的针式插座,asaac模块的插座更先进,可靠性更高。

11.vita48标准是对vme总线标准的最新升级。vme总线在军事、航天、自动化等要求高可靠性的专业领域得到大规模的应用,但是随着电子设备性能的大幅提高,vme总线的带宽和冷却能力已经难以满足需要。为了获得更大的带宽和更强的制冷能力,vita(即vme国际贸易协会)组织开始制定vita48标准。vita48标准全称为“增强加固设计的机械规范”12.vita 48标准模块的外形尺寸仍然和传统vme模块兼容,主要有三种,分别是:

13.(1)3u

×

100,尺寸100mm

×

160mm,简称为3u板,国内也称为单高度模板;

14.(2)6u

×

160,尺寸160mm

×

233mm,简称为6u板,国内也称为双高度模板;

15.(3)9u

×

400,尺寸366mm

×

400mm,简称为9u板。

16.vita48风冷模块和vita48导冷模块图分别如图3和图4所示。

17.vita48使用最广泛的主要是6u板。此外vita74定义了一种lrm封装,在空间较小的平台上使用较多。

18.目前的标准封装模块存在共同的问题,即单独模块不具有良好的环境适应性,比如电磁兼容和密封性,lrm模块封装依赖于安装机箱的密封保护。该类lrm的安装机箱一般

设计成密封形式,这样一方面使模块的散热效率不理想,另一方面使板卡的插拔和维护变得相对繁琐。整个系统是牺牲维护性和散热性能来满足恶劣环境的使用要求。另外现有lrm模块封装锁紧需要借助工具拆卸,维护相对麻烦。

技术实现要素:

19.为了解决现有标准lrm封装存在的问题,本实用新型提出一种新型lrm模块封装,通过结构设计实现单独模块级密封,能够满足恶劣的环境要求;采用新的引导结构安装和拆卸,加以蝶形锁紧组件助插拔,提高了lrm模块的环境适应性和维护性。

20.本实用新型具体是通过以下技术方案来实现的,依据本实用新型提出的一种新型lrm模块封装,至少包括模块壳体、模块盖板、功能板卡和lrm插头连接器;所述功能板卡封装在模块壳体和模块盖板形成的腔体内,lrm插头连接器安装在模块壳体后端面并与功能板卡之间固定,模块壳体前端面设置有转出连接器,转出连接器和lrm插头连接器均与功能板卡连接,模块盖板与模块壳体之间安装有导电密封胶条ⅰ,使模块盖板与模块壳体之间形成密封;lrm插头连接器与模块壳体之间安装有复合导电橡胶条使lrm插头连接器与模块壳体之间形成密封,复合导电橡胶条与导电密封胶条ⅰ接触部位通过胶粘固定,将功能板卡密封在模块盖板和模块壳体组成的密封腔体中。通过以上方案使本实用新型的lrm模块具有单独模块级密封,满足恶劣的环境要求。

21.进一步地,所述lrm模块可以通过蝶形锁紧组件固定于机箱,lrm模块可单独拆卸维护;该机箱包括顶板、底板、左侧板、右侧板、后面板和后盖板,顶板、底板、左侧板、右侧板、后面板通过螺钉固定安装在一起,背板组件和后盖板固定在后面板背部,且背板组件安装在后面板和后盖板之间。

22.进一步地,所述的蝶形锁紧组件至少包括螺杆、锁紧压块、垫圈、蝶形手柄和端盖,锁紧压块一端为楔形面,另一端为直角面,转动蝶形手柄可带动螺杆旋进底板上的螺纹孔ⅰ内,同时将锁紧压块的楔形面压入lrm模块封装前侧面的楔形凹槽内,并同时将锁紧压块的直角面压入机箱框架底板底部的直角凹槽内,起到lrm模块封装的初步锁紧功能。

23.进一步地,所述lrm模块前端面还设置有手拧螺钉,通过该手拧螺钉可以将lrm模块固定到机箱上。通过蝶形锁紧组件和手拧螺钉可以将lrm模块固定到机箱,蝶形锁紧组件和手拧螺钉手动即可拆卸,使lrm模块便于拆卸,提高了其维护性。

24.进一步地,所述lrm模块可以通过导轨导槽结构配合滑动装入机箱或从机箱拆卸,并且lrm模块装入机箱后与背板组件可以通过导销导套结构引导插合。

25.更进一步地,模块壳体前端面还预留有把手容纳槽用于盛放可旋转把手,通过该可旋转把手可以方便地将lrm模块从机箱中拉出,方便拆卸;模块壳体与模块盖板相对的侧面还设置有散热齿。

26.进一步地,所述后面板与后盖板之间还安装有导电密封胶条ⅱ,使后面板与后盖板之间形成密封腔体,背板组件安装在该密封腔体内,使与lrm模块对插的背板组件也具备独立的屏蔽密封性能,lrm模块和背板组件均可单独拆卸,不依赖于机箱的密封防护,使机箱无需前面板,提高了机箱的散热性能。

27.进一步地,所述背板组件主要包括印制板、lrm插座连接器、微矩形转出连接器,lrm插座连接器、微矩形转出连接器设置在印制板上,lrm插座连接器用于和lrm插头连接器

对插实现电气互连,微矩形转出连接器通过线缆与后盖板上的对外接口连接。对外接口接入的信号经过背板组件传输至lrm模块,最后经过lrm模块前端面的转出连接器对外转出。

28.进一步地,所述机箱底部还安装有减震组件,减震组件和机箱底板之间还安装有风扇组件,该风扇组件通过滑轨滑槽结构配合进行滑动安装和拆卸。通过减震组件和风扇组件进一步提升用于安装所述lrm模块的机箱的功能,机箱无需前面板,机箱左侧板和右侧板及顶板均设有出风口,风扇从底部往机箱顶部和机箱两侧吹风,对lrm模块进行散热。

29.本实用新型与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本实用新型一种新型lrm模块封装可达到相当的技术进步性及实用性,并具有广泛的利用价值,其至少具有下列优点:

30.(1)本实用新型使功能板卡密封在模块盖板和模块壳体形成的密封腔体中,使lrm模块具有独立的电磁兼容性和密封性,满足恶劣环境使用要求,不需要依赖于密封机箱的防护,机箱无需安装前面板,不仅提高了机箱散热效率,减少了机箱框架组件,而且lrm模块可以单独进行插拔和维护,极大地方便了后期拆卸维护操作,提高了lrm模块的使用性和维护性。

31.(2)lrm模块与机箱通过导轨和导槽结构配合引导装配,使插拔操作更加轻松,同时采用导销导套结构引导与背板组件对插,提高了lrm模块的插拔性。

32.(3)采用蝶形锁紧组件对lrm模块提供助插拔功能和初步锁紧功能,使用lrm模块上的手拧螺钉与机箱框架上的螺钉孔配合提供二次锁紧,蝶形锁紧组件和手拧螺钉现场均可手动拧紧和拆卸,现场拆卸和安装不需要借助专用工具,极大地提高了lrm模块封装的维护性和使用性。

33.(4)本实用新型同时对与lrm模块对插的背板组件进行独立密封设计,使背板组件具有独立的电磁兼容性和密封性,独立于机箱,不需要机箱的密封,可以单独进行拆卸维护,方便了后期拆卸维护操作。

34.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

35.图1是现有sem-e模块的示意图;

36.图2是现有asaac模块的示意图;

37.图3是现有vita48风冷模块的示意图;

38.图4是现有vita48导冷模块的示意图;

39.图5-图17均为本实用新型的结构示意图,其中:

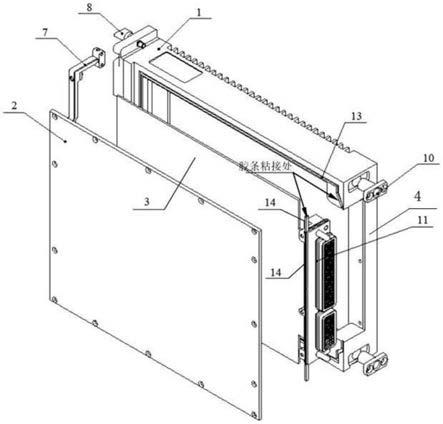

40.图5-图7是lrm模块的示意图;

41.图8是用于安装lrm模块的机箱的整体图;

42.图9是图8的拆解图;

43.图10-图11是机箱框架示意图;

44.图12是背板组件结构示意图;

45.图13-图14是后面板与后盖板的装配示意图;

46.图15是蝶形锁紧组件示意图;

47.图16是减震组件示意图;

48.图17是风扇组件示意图。

49.【元件及符号说明】:

50.1:模块壳体;2:模块盖板;

51.3:功能板卡;30:螺杆;

52.4:模块壳体后端面;31:锁紧压块;

53.5:散热齿;32:垫圈;

54.6:转出连接器;33:蝶形手柄;

55.7:可旋转把手;34:端盖;

56.8:手拧螺钉;35:楔形面;

57.9:安装耳;36:直角面;

58.10:导套ⅰ;37:螺纹孔ⅰ;

59.11:lrm插头连接器;38:楔形凹槽;

60.12:导销ⅱ;39:直角凹槽;

61.13:导电密封胶条ⅰ;40:螺纹孔ⅱ;

62.14:复合导电橡胶条;41:减震组件;

63.15:顶板;42:安装底板;

64.16:底板;43:减震器;

65.17:左侧板;44:风扇壳体;

66.18:右侧板;45:散热风扇;

67.19:后面板;46:棱边;

68.20:后盖板;47:风扇组件滑轨条;

69.21:印制板;48:导销ⅲ;

70.22:lrm插座连接器;49:盲插供电插头;

71.23:微矩形转出连接器;50:导套ⅲ;

72.24:对外接口24;51:风扇组件供电插座;

73.25:导槽;52:大头不脱出螺钉;

74.26:导轨;53:螺纹孔ⅲ;

75.27:导销ⅰ;54:lrm插座连接器安装孔;

76.28:导套ⅱ;55:风扇组件滑轨条支撑板。

77.29:导电密封胶条ⅱ;

具体实施方式

78.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合具体实施例以及附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部实施例。因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的范围,而是仅仅表示本实用新型选定的实施例。基于本实用新型的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所

有其他实施例,都属于本实用新型保护的范围。

79.如图5-图7所示,本实用新型所提供的新型lrm模块封装至少包括模块壳体1、与模块壳体之间固定的模块盖板2、封装在模块壳体和模块盖板形成的空腔内的功能板卡3、以及安装在模块壳体后端面4并与功能板卡之间固定的lrm插头连接器11。模块壳体的一个侧面整体掏空且边缘预留胶条安装槽,模块壳体的另一侧面铣有散热齿5用于风冷散热。模块壳体前端面设置有转出连接器6、可旋转把手7和用于安装手拧螺钉8的安装耳9,模块壳体后端面设置有导套ⅰ10,lrm插头连接器上还设置有导销ⅱ12。所述的转出连接器、lrm插头连接器均与功能板卡连接,安装箱里设置有多个lrm模块,每个lrm模块中封装的功能板卡具有独立的功能,lrm模块之间及lrm模块与机箱之间的信号传输和转接均通过背板组件以信号总线的形式进行互连。模块盖板安装在模块壳体掏空的一侧并通过螺钉固定,且模块壳体和模块盖板之间还安装有导电密封胶条ⅰ13,该导电密封胶条ⅰ13安装在模块壳体的胶条安装槽中,使模块盖板与模块壳体之间通过导电密封胶条ⅰ13密封。lrm插头连接器的四周安装有复合导电橡胶条14,lrm插头连接器安装在模块壳体后端面之后,lrm插头连接器与模块壳体之间通过复合导电橡胶条14密封。复合导电橡胶条14与模块壳体四周的导电密封胶条ⅰ13接触部位通过胶粘固定,从而使模块盖板与模块壳体之间形成密封腔体,功能板卡封装在模块盖板和模块壳体组成的密封腔体中,使lrm模块封装具有独立的电磁屏蔽和密封性能。

80.所述的lrm插头连接器至少包括壳体、绝缘体和接触件,接触件装配在绝缘体中,绝缘体装配在壳体中,且绝缘体与壳体之间采用密封结构进行密封。lrm插头连接器可采用现有技术,其具体结构不再赘述。

81.进一步地,如图8-图11所示,该lrm模块封装用于安装在机箱内与机箱背部的背板组件对插,该机箱框架包括顶板15、底板16、左侧板17、右侧板18、后面板19和后盖板20。顶板、底板、左侧板、右侧板、后面板通过螺钉固定安装在一起,背板组件和后盖板通过螺钉固定在后面板背部,且背板组件安装在后面板和后盖板之间,背板组件、后面板和后盖板之间通过螺钉固定。

82.如图12所示,所述的背板组件主要包括印制板21、lrm插座连接器22、微矩形转出连接器23,lrm插座连接器、微矩形转出连接器设置在印制板上。在一种实施例中,lrm插座连接器、微矩形转出连接器分别位于印制板的两个侧面。机箱框架的后面板19上设置有lrm插座连接器安装孔54,背板组件及后盖板安装到后面板之后,lrm插座连接器安装在lrm插座连接器安装孔,微矩形转出连接器通过内部线缆与后盖板上的对外接口24连接。

83.在一种实施例中,lrm模块壳体前端面预留有把手容纳槽用于盛放可旋转把手7。模块壳体底部还设置有导槽25,对应地,机箱框架底板底部还设置有导轨26。机箱框架后面板上还设置有导销ⅰ27,背板组件上还设置有导套ⅱ28。导销ⅰ27用于和模块壳体后端面的导套ⅰ10配合引导lrm模块封装与背板组件对插。导套ⅱ28用于和lrm插头连接器上的导销ⅱ12配合引导lrm插头连接器和lrm插座连接器对插。lrm模块封装从机箱前侧插入,通过导轨26和导槽25配合,滑动装入机箱内,并在导销ⅰ和导套ⅰ、导销ⅱ和导套ⅱ的配合引导下与机箱背部的背板组件进行插合连接,使lrm插头连接器与lrm插座连接器对插到位实现电气互连进行信号传输。对外接口接入的信号经过背板组件传输至lrm模块,最后经过lrm模块前端面的转出连接器对外转出。传输的信号可以是光信号、射频信号、电信号、高速信号等

多种类型的信号,多种类型信号可以同时传输,为整个lrm模块封装提供电气接口。

84.作为进一步优选,如图13-图14所示,所述的后面板与后盖板通过螺钉组件安装固定,且后面板与后盖板之间还安装有导电密封胶条ⅱ29。通过以上结构将背板组件安装在后面板与后盖板组成的密封腔体内,后面板与后盖板的贴合面安装一圈导电密封胶条ⅱ,使得该密封腔体内具有良好的电气屏蔽和三防环境,使机箱无需前面板的防护即可满足整体环境适应性和电磁兼容性;lrm模块封装从结构上独立于箱体之外,在不需要拆卸机箱框架的前提下可以单独插拔,提高了lrm模块封装安装拆卸的维护性能。

85.在一种实施例中,后盖板上还设置有开关和电源输入孔用于接入外部电源。后盖板上的对外接口有多种类型,可根据需要进行设置。

86.前述结构仅是以附图为例进行说明,并不代表对本实用新型的限制,前述的导轨导槽可以根据实际应用互换位置,导销和对应配套的导套也可以互换位置,以上具体位置限定不应理解为对本实用新型的限制。

87.作为进一步优选,为了提高lrm模块封装的可拆卸性,本实用新型采用蝶形锁紧组件对lrm模块封装进行初步锁紧。蝶形锁紧组件可采用现有技术,在一种实施例中,如图15所示,蝶形锁紧组件包括螺杆30、锁紧压块31、垫圈32、蝶形手柄33和端盖34等,端盖安装在螺杆一端,蝶形手柄安装在端盖上,垫圈安装在端盖和锁紧压块之间,锁紧压块一端为楔形面35,另一端为直角面36。通过转动蝶形手柄可以带动螺杆旋进机箱框架底板上的螺纹孔ⅰ37内,同时将锁紧压块的楔形面35压入lrm模块封装前侧面的楔形凹槽38内,并同时将锁紧压块的直角面36压入机箱框架底板底部的直角凹槽39内,起到lrm模块封装的初步锁紧功能。接着将lrm模块封装顶部的手拧螺钉8拧进机箱框架顶板前面的螺纹孔ⅱ40中,对lrm模块封装进行二次锁紧。

88.需要取卸lrm模块封装时,先旋开手拧螺钉,再通过旋转蝶形手柄使螺杆旋出螺纹孔ⅰ,翻开lrm模块封装前侧面的可旋转把手,即可将lrm模块封装轻松拉出机箱。蝶形锁紧组件可用手拧,达到无工具快速锁紧。

89.作为进一步优选,为了提高机箱的抗震性能,本实用新型还在机箱底板下安装减震组件,如图16所示,所述的减震组件41至少包括安装底板42和减震器43,在一种实施例中,安装底板为四边形,减震器固定在安装底板的四个角。安装底板与机箱框架的底板安装固定在一起,通过减震组件为整个集成机箱缓冲减震。

90.作为进一步优选,为了提高机箱的散热性能,在机箱底部安装风扇组件。为了使风扇组件具有独立的拆卸结构,风扇组件采用抽屉式结构安装在机箱框架的底板和减震组件之间。

91.如图17所示,风扇组件至少包括风扇壳体44和安装在风扇壳体中的散热风扇45,风扇壳体的左右两侧通过冲压或其他加工方式形成有棱边46,该棱边用于和机箱框架底板底部的风扇组件滑轨条47配合,用于将风扇组件通过抽屉滑动的形式安装在底板底部。风扇壳体后侧面设置有导销ⅲ48和盲插供电插头49,所述导销ⅲ用于和机箱框架底部的导套ⅲ50配合用于引导风扇组件与机箱框架的对插,在导销ⅲ和导套ⅲ的引导下,风扇组件背部的盲插供电插头49与机箱框架底部的风扇组件供电插座51顺利对插到位。风扇壳体前面板上还安装有若干个大头不脱出螺钉52,机箱框架底板前面设置有螺纹孔ⅲ53,盲插供电插头与风扇组件供电插座对插到位后,通过大头不脱出螺钉与螺纹孔ⅲ进行固定锁紧,从

而将风扇固定到机箱框架,风扇组件通电后向上吹风,空气流经lrm模块封装的散热齿,将热量带走,为机箱内的lrm模块封装进行风冷散热。

92.在一种实施例中,导套ⅲ50和风扇组件供电插座51设置在后面板上,如图14所示,但本实用新型并不限于此。

93.现有lrm机箱一般设计成密封形式,通过牺牲机箱的散热效率和维护性能满足整个系统的环境适应性。本实用新型使功能板卡密封在模块盖板和模块壳体形成的密封腔体中,使lrm模块具有独立的电磁兼容性和密封性,满足恶劣环境使用要求,不需要依赖于密封机箱的防护,不仅提高了机箱散热效率,减少了机箱框架组件,而且lrm模块可以单独进行拆卸维护,极大地方便了后期拆卸维护操作,提高了lrm模块的维护性。lrm模块与机箱通过导轨和导槽结构配合引导装配,使插拔操作更加轻松,同时采用导销导套结构引导与背板组件对插,提高了lrm模块的插拔性。采用蝶形锁紧组件对lrm模块提供助插拔功能和初步锁紧功能,使用lrm模块上的手拧螺钉与机箱框架上的螺钉孔配合提供二次锁紧,现场拆卸和安装不需要借助专用工具,极大地提高了lrm模块封装的维护性和使用性。

94.本实用新型同时对背板组件进行独立密封设计,使背板组件具有独立的电磁兼容性和密封性,独立于机箱,不需要机箱的密封,可以单独进行拆卸维护,方便了后期拆卸维护操作。同时采用抽屉式滑动结构将风扇组件滑动安装在减震组件和机箱框架的底板之间,提高了风扇组件的可拆卸性。

95.以上所述仅是本实用新型的实施例,并非对本实用新型作任何形式上的限制,本实用新型还可以根据以上结构和功能具有其它形式的实施例,不再一一列举。因此,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1