用于电子设备的增材制造的系统和方法与流程

发明领域本技术涉及印刷线路组件(printed wiring assembly,pwa)和增材制造的电子设备(additively manufactured electronics,ame)领域。

背景技术:

0、发明背景

1、一般来说,印刷线路组件(pwa)是印刷电路板(pcb)与其顶部上的不同部件的组合。重要的是强调以下区别:pwa是最终产品,而pcb仅是最终产品的一部分。注意到,现今,在电子行业中,pcb和部件之间的物理连接通常是通过焊接工艺完成的。在焊接工艺期间,产生所谓的“金属间化合物(imc)”。例如,在焊接期间,可以在来自pcb的铜(cu)或镍(ni)与来自焊接材料的锡(sn)之间形成金属间化合物。电子电路互连与封装协会(institute forinterconnecting and packaging electronic circuit,ipc)的标准描述了pcb和pwa两者的生产流程,包括所有需要的设计、品质和可靠性要求。

2、增材制造的电子设备的领域(world)分为三个主要部分:首先,经营所谓的“导电油墨(ci)”的油墨制造商,该所谓的“导电油墨(ci)”主要是铜(cu)、镍(ni)和/或银(ag)。其他导电油墨可以包括碳(c)和/或金(au)。还存在介电油墨(di),对于该介电油墨(di)存在许多基于不同聚合物的组合物。这样的介电油墨可以通过不同的方法诸如热辐射技术和/或紫外线辐射技术来固化;第二,机器供应商,他们将上文提及的油墨用于不同的应用;以及第三,两者的组合—这些类型的供应商通常使用他们自己制造的油墨以及专有设备。

3、本发明的实施方案意图在pwa制造方法和ame方法之间架起桥梁,本发明人认为这代表了pwa在领域中的未来。部件级组装的这种技术的实现也是可能的。

4、当前ame方法的问题可以分为两个独立的子问题:

5、(i).基于银(ag)导电油墨的ame—银不能与锡(sn)形成可靠的imc,相应地参见下文基于ipc-aj-820a、ipc-4553a、ipc-1602、ipc-7094a、ipc-ch-65h和ipc-d-279的详细解释;和

6、(ii).基于铜导电油墨的ame—铜快速地氧化,因此不可能使用当前的加工顺序来焊接它。

7、根据ipc-aj-820a,4.6.5浸银,浸银(iag)是所有类别的印刷板(printed board)的可行可焊接表面饰面(finish)。表面是共面的,并且与共晶且无铅的焊料相容。它可以是用于非常高频rf应用的优选的饰面,因为它避免了镍金饰面可能出现的集肤效应问题。浸银涂层由纯银和少量的有机添加剂组成。在组装时,将银溶解在焊料中,并且相应地形成snxcuy或snxniy imc。在正确地形成后,这些imc在行业中是可靠和熟知的。随着这种表面饰面已在市场上站稳脚跟,它的优点和缺点已经变得更好地理解。由早期用户报告的界面空隙的情况已经被解决。浸银在包含硫化合物的潮湿环境中易于蠕变腐蚀。与图案界定的焊盘相比,焊料掩模(solder mask)界定的焊盘更易于蠕变腐蚀。还参见ipc浸银规范(ipc-4553)。

8、浸银表面饰面的优点和局限性在ipc-aj-820a的表4-9中概述,ipc-aj-820a的表4-9列出了如下优点:均匀的共面表面;优异的润湿性,具有共晶且无铅的焊料;以及与rf设计要求相容的低损耗饰面。然而,ipc-aj-820a的表4-9还列出了如下限制:在裸印刷板水平上的有限的可再加工性;焊料标记在浸银之前必须完全固化;在包含硫化合物或氯化物的环境中缩短的保质期;与无铅的含银焊料组合的过厚的iag具有产生脆化的焊接接头的潜力;以及在无铅焊料的组装和/或返工期间没有镍屏障允许铜溶解。

9、根据ipc-aj-820a,7.11.2迁移至符合rohs的饰面的一般指南,c.通常应避免的饰面,9.银,银饰面在大多数环境中不易于晶须生长。然而,银枝晶或在一些情况下银晶须的快速生长可以在存在h2s(在环境空气污染包含so2的一些情况下发现)的情况下形成。另外,由于电迁移和可焊性保质期的潜在问题,用户有时避免银饰面。

10、根据ipc-aj-820a,8.9.1.2附件问题,当表面安装时,良好的可焊性对于高组装成品率(assembly yield)至关重要。在接受时和在任何延长的储存(长于一个月)之后,应当在所有新的部件上对焊端(termination)的可焊性进行测试。应当避免裸银-钯焊端,因为这样的焊端易于失去可焊性。部件焊端应当在焊料下面具有扩散屏障层(通常是镍或铜),以防止银从下面的银-钯焊端浸出。在部件的表面上不应检测到银。导体可以在焊盘周边的任何部分处连接到焊盘,但未填充的过孔不应当位于焊盘上或者不应当与焊盘接触。当使用回流焊接时,导体应当覆盖有阻焊剂(solder resist),以使焊料从部件焊端的清除最小化。当导体连接到部件焊端焊盘附近的电镀通孔时,这一点尤其重要。

11、根据ipc-d-279,5.4部件焊端饰面,因为银含量容易且快速地溶解或浸出到熔融的焊料中,所以焊接工艺窗口在温度范围和峰值温度持续时间方面受到严格限制。焊接接头(solder joint)中的高银含量导致延展性的损失。

12、根据ipc-d-279,5.4.4金、钯、银焊端饰面,银在处理和储存时需要小心,以避免可能干扰可焊性的锈蚀(tarnishing)。

13、根据ipc-d-279,5.5焊端饰面的可焊性,锈蚀的饰面可能难以焊接并且由银焊端饰面与硫化合物的反应造成,硫化合物可能是通过使用硫的化学工艺或由包含残余硫化合物的纸制成的储存容器释放。镀银焊端应当与氧化抑制剂一起储存。

14、根据ipc-d-279,5.10要避免或谨慎使用的部件,该标准提到:具有厚银或金镀层或膏体(paste)作为可焊接焊端的部件;和具有银阳极的铝电解。

15、根据ipc-d-279,f-7.4可变电阻器,如果卤化的溶剂、活化的助焊剂(flux)或皂化剂泄漏通过密封件,进入部件空腔,离解并且然后暴露于湿气,则一个结果是降低的绝缘电阻。如果存在电偏置(electrical bias),则已经观察到厚膜电极(通常是银的厚膜电极)的迁移和短路。金属迁移轨迹(枝晶)非常脆弱;“短路”可以随着最小的机械运动而消失,并且可以被记录为“ntf(负温度系数)”。发现波峰式焊接机上助焊剂应用方法的变化是助焊剂进入密封罐的原因。由于高压洗涤水侵入通过不适当的、破裂的或热变形的密封件,已经在电位计内部观察到银枝晶生长。

16、根据ipc-d-279,f-8.1多层陶瓷片式电容器警告,短路由于在温度/湿度/偏压应力下银电极金属和末端焊端金属化迁移而发生,并且常用的塑料涂层不是原始陶瓷层的可靠替代品,并且银迁移是可能的。

17、根据ipc-d-279,f-11.2.1蓄电池,如果弹性体不形成气密的密封件,则镀银的接触材料可能在潮湿的腐蚀环境与低功率电路组合的情况下导致枝晶。

18、根据ipc-d-279,f-12.3焊接接头,如果焊端是用银膏或钯-银膏的最终末端饰面制造的,则与包含银接头的焊端饰面组件的焊接接头可以立即失效;这些材料迅速地浸出到熔融的铅-锡焊料中,并且所得到的接头是弱的。

19、根据ipc-d-279,l-6.0腐蚀设计检查表,避免暴露的银镀层(silver plating)、银膏和银粘合剂;在银导体材料上镀有镍或者保形地包覆或定位部件,使得水将不凝结并流动到银上。包括mlcc(多级片式电容器)、dip(双列直插式封装)、旋转和滑动开关、可变电阻和蜂鸣器封装。

20、根据ipc-ch-65b,7污染及其对pwb的影响,7.1.2背景,非清洁加工对印刷电路板的可靠性的长期影响仍然是令人担忧的问题,尤其是当与引线间距和导体间距的减少相结合时。随着向无铅焊料技术的转变,引入了另外的可靠性风险,因为这些合金通常包含银,并且在比共晶的锡-铅焊料更高的温度进行加工。

21、根据ipc-ch-65b,7.5蠕变腐蚀,蠕变腐蚀是存在于包含异常水平的硫或其他污染气体的环境中的印刷电路板上日益增加的现象。元素硫被osha(职业安全与健康管理局(occupational safety and health administration))作为有害粉尘进行监管,并且允许在人类工作环境中以百万分率(ppm)水平存在。ppm水平的硫可以引起计算机系统在使用2个月内失效。平面板饰面,诸如浸银和有机焊料防腐剂(osp)覆铜(immersion silver andorganic solder preservative(osp)over copper)特别易受这种类型的腐蚀影响。蠕变腐蚀不需要电势发生,这与电化学迁移有微妙的不同。蠕变腐蚀可以在任何表面饰面上发生。与电化学迁移类似,蠕变腐蚀需要污染源和湿气源。蠕变与ecm(电化学迁移)的不同之处在于,腐蚀不需要电场,而是由气载污染物(airborne contaminant),特别是硫引起。如果电路板暴露于富含包含硫的气载污染物的潮湿环境,则将发生蠕变腐蚀。基于硫的气载污染物与银和铜反应以形成硫化银和硫化铜。这些污染物在所有方向上均等地生长。蠕变腐蚀可以引起非常细的线路电路中的电气开路,以及当腐蚀跨过导体蠕变时产生电气短路。腐蚀失效率在三个因素交叉时增加:增加的气载污染物、减少的电路保护和小型化。问题的严重性是由于不太稳健的材料和更多的相互作用机会。在这种极端腐蚀机制中,表面饰面被腐蚀。腐蚀性离子形成铜盐。单层水可以携带导电盐穿过导体。随着热量产生,电解液变干,留下结晶的盐。如果更多的湿度与电路接触,则循环重复,并形成结晶沉积物的环。

22、根据ipc-ch-65b,7.5.2蠕变腐蚀和pcb板饰面,浸银饰面正在成为电子行业中的标准pcb饰面。随着浸银板饰面的变化,与硫气载污染物水平相关的pcb失效增加。

23、根据ipc-ch-65b,7.5.3蠕变腐蚀和电路板清洁度,在具有暴露的银的组件上,随着时间的推移发生严重腐蚀,但该腐蚀不被视为蠕变腐蚀。在其中银暴露于助焊剂残余物的边界区域中,发生了严重的蠕变腐蚀。暴露于银边界区域的助焊剂残余物促进了迁移到焊料掩模表面上的银腐蚀。此外,pcb储存位置对硫引起的锈蚀至关重要,尤其是银或高银饰面。pcb储存在经常供应鸡蛋的自助餐厅附近,导致基于硫的锈蚀。vidalia洋葱加工厂中的工业控制电子设备经历严重腐蚀,因为vidalia洋葱包含非常高含量的硫。

24、根据ipc-aj-820a,7.11.7印刷电路板(pcb),pcb焊盘(由铜制成)上的表面饰面被设计为保护基体金属免受氧化,氧化可能导致在组装操作期间不良的焊接接头。在过去五十年的大部分时间中,hasl(热空气焊料整平)锡-铅饰面一直是首选的涂层。为了符合法规,必须考虑可替代的无pb表面饰面。这些饰面包括有机焊料防腐剂、浸金覆化学镀镍(immersion gold over electroless nickel)、电镀金覆电镀镍(electroplated goldover electroplated nickel)、无pb hasl、浸银和浸锡。在这些表面饰面中,浸锡易于形成纯锡晶须,并且浸银易于形成硫化银枝晶。锡晶须和硫化银枝晶两者都可以造成电短路;然而,形成机制和所需的环境条件是不同的。不存在关于sncu hasl成品pcb上锡晶须的报告的实例。然而,应当注意的是,sncu hasl作为板饰面的用途非常有限。对于所有这些饰面,相对于膜品质、耐腐蚀性、保质期等,单独的工艺差异很大,并且用户应当与工艺提供商密切合作,以评估每个特定的工艺。除了晶须和枝晶生长之外,表面饰面的其他方面将影响选择,包括成本、保质期、可焊性、可制造性、耐腐蚀性以及某些组装工艺、部件类型和板设计的技术限制。

25、根据ipc-4553a,1.1范围声明,本规范规定了使用浸银作为印刷板的表面饰面的要求。本规范意图基于性能标准来设定iag沉积物厚度的要求。它意图用于供化学品供应商、印刷板制造商、电子制造服务(ems)和原始设备制造商(oem)使用。

26、根据ipc-4553a,1.2描述,iag是铜上的薄浸沉积物。它是一种适用于焊接的多功能表面饰面。它还可以适用于一些压配合连接和作为接触表面。它具有适合于铝线键合的潜力。浸银保护下面的铜在其预期的保质期内免受氧化。暴露于湿气和空气污染物诸如硫和氯可能负面地影响沉积物的使用寿命。该影响的范围可以从沉积物的轻微变色到焊盘(pad)完全变黑。正确的封装是一项要求。

27、根据ipc-4553a,1.3目标,本规范规定了特定于iag作为表面饰面的要求。由于其他饰面需要规范,它们作为ipc-4550规范系列的一部分由ipc电镀工艺小组委员会(ipcplating processes subcommittee)进行处理。

28、根据ipc-4553a,1.4性能函数,1.4.1可焊性,iag的主要功能是提供适合于所有表面安装和通孔组装应用并具有适当的保质期的可焊接的表面饰面。根据ipc j-std-003和行业数据,当按照规范的要求处理时,沉积物已经证明具有满足12个月的保质期的能力。

29、根据ipc-4553a,3.2.1浸银(iag)厚度,已经确立了浸银厚度的上限。最小浸银厚度应当为最低0.12μm,并且最大厚度应当为0.4μm。典型值在从0.2μm至0.3μm的范围内。

30、根据ipc-4553a,封装和处理要求:浸银板应当尽可能快地封装,以防止暴露于空气中的氯化物和硫化物;使用无硫、ph中性纸包裹零件的堆,并且然后塑料包裹。储存应当是在密封袋或密封容器中,以消除与空气的直接接触;经包裹的封装应当在低于30℃(86°f)和75% r.h储存;避免在封装中使用干燥剂,因为干燥剂可能包含硫化合物/吸收硫化合物;粘合带、粘合标签、印章、标记和橡皮筋不应当在镀银的印刷板应用中或在这样的板的外部密封的塑料袋或容器内使用,即使内部封装是用无硫纸完成的,因为所有这些带、标签、印章、标记和橡皮筋都包含将使银涂层锈蚀的含硫化合物;每个封装的标记或标签仅应当在最终密封的塑料袋或容器的外部/外侧进行;并且如果原始封装被打开,并且ems/oem未消耗所有的板,则他们应当尽可能快地重新包裹并恢复到储存状态,优选地不超过30℃(86°f)和75% r.h。

31、根据ipc-1602,3.4.1.4对浸银饰面的影响,在烘烤期间,如果硫或氯存在于空气中或污染烘烤炉,则将形成银锈蚀。锈蚀在其厚度增长至约5nm时变得可见,但不降低可焊性直到它达到约50nm。如果锈蚀在烘烤之后是可见的,则应当验证可焊性。ipc-1602的表3-1还指示银可能锈蚀。

32、根据ipc-1602,4.1.3.3浸银,浸银的可焊性大多不受暴露于氧气的影响。然而,氯化合物和硫化合物对浸银具有强亲和力,引起显著的可焊性降低。浸银最终饰面的封装应当防止暴露于大气污染物和湿度。硫吸收剂、ph中性材料(例如silver纸)通常包括在封装中。

33、根据ipc-1602,4.2.6浸银印刷板,具有浸银作为最终饰面的印刷板应当在mbb(防潮袋)内覆盖有保护性硫吸收纸(例如silver纸)。放置在板之间的任何隔离片材应当是无硫且ph中性的纸,或硫吸收纸(对两面进行处理)。关于另外的信息,参见ipc-4553。

34、根据ipc-1602的实施例2:可能的特殊要求,特殊要求可能适用于特别易碎、对环境条件敏感、高成本或必须在12-24个月之间储存的印刷板设计。对于具有浸银饰面的印刷板,在每个银表面上应覆盖一张防腐纸。

35、由于这些主要限制,不可能利用目前的ame方法以便根据ipc标准来生产pwa。符合ipc标准的pwa包含熟知的、可靠的金属间化合物,这些金属间化合物具有可用于大规模、统一的品质保证的特征性性质。因此,目前的方法实际上仅限于pcb生产,并且如先前提到的,pcb本身不是完整的产品(例如装置),而仅是pwa的基础设施,pwa本身是完整的产品。仅完整的产品对消费者具有附加的价值,并且因此在克服这种重大和主要障碍中,发明人为ame的大规模使用打开了大门,否则ame的大规模使用在目前实际上是不可能的或受到明显限制。

技术实现思路

0、发明概述

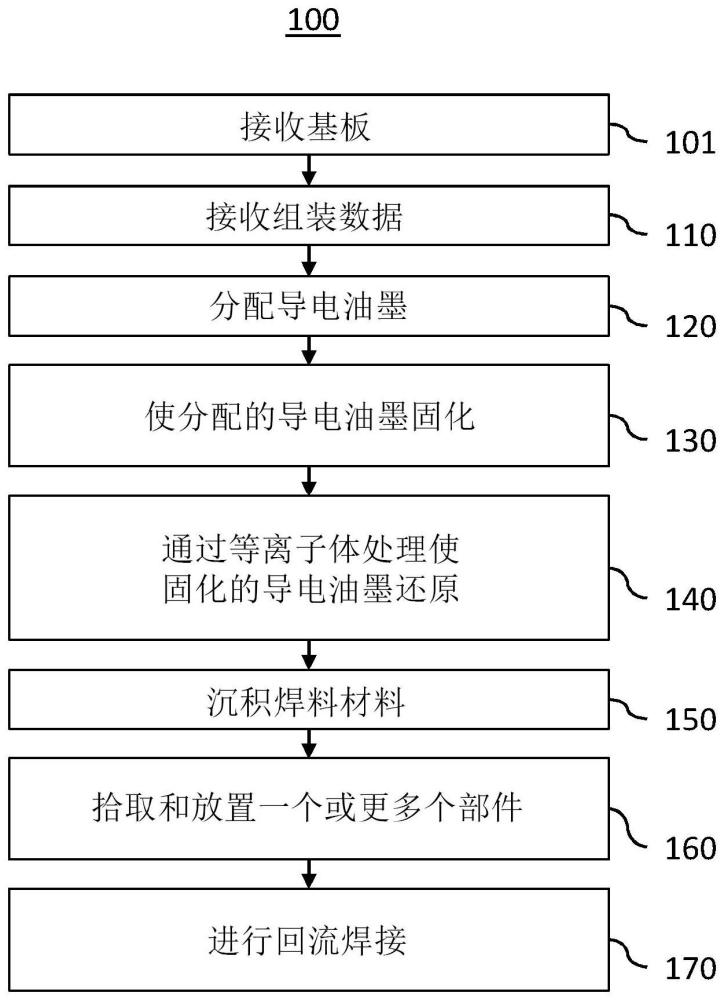

1、本发明的一个方面提供了一种在基板上制造印刷线路组件“pwa”的方法,所述方法包括:接收与所述pwa相关联的组装数据;根据组装数据,将导电油墨分配到所述基板上;使分配的导电油墨固化;优选地根据ipc 4555,通过使用osp包覆固化的导电油墨,或者通过等离子体处理使固化的导电油墨还原;将焊料材料沉积在还原的导电油墨的至少一部分的顶部上;根据组装数据,将一个或更多个部件拾取和放置在沉积的焊料材料上;以及通过加热对沉积的焊料材料、一个或更多个放置的部件和还原的导电油墨进行回流焊接,在它们之间形成金属间化合物。

2、在一些实施方案中,等离子体处理包括可以成功地使导电油墨的表面还原的氢等离子体或任何其他气体混合物,而不管等离子体工艺如何。

3、本发明的另一个方面提供了一种在基板上制造印刷线路组件“pwa”的方法,所述方法包括:接收与所述pwa相关联的组装数据;根据组装数据,将导电油墨“ci”分配到所述基板上;根据组装数据,将银的薄膜分配到分配的导电油墨上;使分配的导电油墨和分配的银共固化,形成银覆ci饰面(silver over ci finish);将焊料材料沉积在银覆ci饰面的至少一部分的顶部上;根据组装数据,将一个或更多个部件拾取和放置在沉积的焊料材料上;以及通过加热对沉积的焊料材料、一个或更多个放置的部件和银覆ci饰面进行回流焊接,在它们之间形成金属间化合物。

4、在一些实施方案中,如根据ipc标准所要求的,分配的银的目标厚度在0.12μm和0.4μm之间,但不限于该区间。

5、在一些实施方案中,使分配的导电油墨和分配的银共固化包括同时对分配的导电油墨和分配的银的烧结、热分解或热耦合中的至少一种。

6、本发明的另一个方面提供了一种在基板上制造印刷线路组件“pwa”的方法,所述方法包括:接收与所述pwa相关联的组装数据;根据组装数据,将导电油墨分配到所述基板上;此后不久,将焊料材料沉积在分配的导电油墨的至少一部分的顶部上,其中在此后不久沉积所述焊料材料之前,分配的导电油墨已经至多部分地固化;根据组装数据,将一个或更多个部件拾取和放置在沉积的焊料材料上;以及通过加热对沉积的焊料材料、一个或更多个放置的部件和分配的导电油墨进行回流焊接,在它们之间形成金属间化合物。

7、在一些实施方案中,使分配的导电油墨固化包括以下项中的至少一种:对分配的导电油墨的烧结、热分解或热耦合。

8、在一些实施方案中,导电油墨包括铜或镍中的至少一种。

9、在一些实施方案中,进行回流焊接优选地包括如ipc-7095d的表7-7中所提及的三种回流概况中的任何一种回流概况或等效回流概况。在任何情况下,回流概况建立的规则是根据ipc-006的任何合金的t熔体加上约25℃作为峰值温度。

10、在一些实施方案中,分配导电油墨包括:分配包含铜的第一导电油墨;将包含镍的第二导电油墨分配在分配的包含铜的第一导电油墨的顶部上;以及通过加热使包含铜的第一导电油墨和包含镍的第二导电油墨耦合,在它们之间形成镍覆铜金属间化合物(nickelover copper intermetallic compound)。

11、本发明的另一个方面提供了一种印刷线路组件,该印刷线路组件根据任一前述实施方案的方法印刷在基板上。

12、本发明的另一个方面提供了一种用于在基板上制造印刷线路组件“pwa”的系统,所述系统包括:至少一个处理器,其被配置成接收与所述pwa相关联的组装数据;至少一个定位系统;多于一个分配单元;至少一个能量源;以及至少一个拾取和放置“p&p”单元,其中多于一个分配单元中的至少一个分配单元被配置成根据组装数据分配导电油墨,其中至少一个能量源被配置成使分配的导电油墨固化,并且其中至少一个能量源被配置成通过等离子体处理使固化的导电油墨还原,其中多于一个分配单元中的至少一个分配单元或至少一个p&p单元被配置成将焊料材料沉积在还原的导电油墨的至少一部分的顶部上,其中至少一个p&p单元被配置成根据组装数据将一个或更多个部件拾取和放置在沉积的焊料材料上,其中至少一个能量源被配置成对沉积的焊料材料、一个或更多个放置的部件和还原的导电油墨进行回流焊接,在它们之间形成金属间化合物,并且其中至少一个定位系统被配置成控制以下项中的至少一个的位置和取向:基板;多于一个分配单元中的一个或更多个分配单元;至少一个能量源;和/或至少一个p&p单元。

13、本发明的另一个方面提供了一种用于在基板上制造印刷线路组件“pwa”的系统,所述系统包括:至少一个处理器,其被配置成接收与所述pwa相关联的组装数据;至少一个定位系统;多于一个分配单元;至少一个能量源;以及至少一个拾取和放置“p&p”单元,其中多于一个分配单元中的至少一个分配单元被配置成根据组装数据来分配导电油墨“ci”,其中多于一个分配单元中的至少一个分配单元被配置成根据组装数据将银的薄膜分配到分配的导电油墨上,其中至少一个能量源被配置成使分配的导电油墨和分配的银共固化,形成银覆ci饰面,其中多于一个分配单元中的至少一个分配单元或至少一个p&p单元被配置成将焊料材料沉积在银覆ci饰面的至少一部分的顶部上,其中至少一个p&p单元被配置成根据组装数据将一个或更多个部件拾取和放置在沉积的焊料材料上,其中至少一个能量源被配置成对沉积的焊料材料、一个或更多个放置的部件和银覆ci饰面进行回流焊接,在它们之间形成金属间化合物,并且其中至少一个定位系统控制以下项中的至少一个的位置和取向:基板;多于一个分配单元中的一个或更多个分配单元;至少一个能量源;和/或至少一个p&p单元。

14、本发明的另一个方面提供了一种用于在基板上制造印刷线路组件“pwa”的系统,所述系统包括:至少一个处理器,其被配置成接收与所述pwa相关联的组装数据;至少一个定位系统;多于一个分配单元;至少一个能量源;以及至少一个拾取和放置“p&p”单元,其中多于一个分配单元中的至少一个分配单元被配置成根据组装数据分配导电油墨,其中多于一个分配单元中的至少一个分配单元或至少一个p&p单元被配置成在此后不久将焊料材料沉积在分配的导电油墨的至少一部分的顶部上,其中在此后不久沉积所述焊料材料之前,分配的导电油墨已经至多部分地固化,其中至少一个p&p单元被配置成根据组装数据将一个或更多个部件拾取和放置在沉积的焊料材料上,其中至少一个能量源被配置成对沉积的焊料材料、一个或更多个放置的部件和分配的导电油墨进行回流焊接,在它们之间形成金属间化合物,并且其中至少一个定位系统控制以下项中的至少一个的位置和取向:基板;多于一个分配单元中的一个或更多个分配单元;至少一个能量源;和/或至少一个p&p单元。

15、在一些实施方案中,导电油墨包括铜或镍中的至少一种。

16、在一些实施方案中,多于一个分配单元中的至少一个分配单元可以以任何预定的角度、和/或任何动态变化的角度中的至少一个进行分配。

17、在一些实施方案中,多于一个分配单元中的至少一个分配单元被配置成通过分配焊膏来沉积焊料材料。

18、在一些实施方案中,至少一个p&p单元被配置成通过将焊料材料预成型件(soldermaterial preform)拾取和放置在分配的导电油墨的至少一部分上来沉积焊料材料。

19、在一些实施方案中,至少一个p&p单元是以下项中的任何一种:托盘装载类型;卷筒装载类型(reel loading type);或散装装载类型(bulk loading type)。

20、在一些实施方案中,还提供了用于使基板旋转的至少一个翻转器(flipper)。

21、在一些实施方案中,该系统被配置成用于气体吹扫。

22、在一些实施方案中,该系统包括除了氧气之外的气体或气体混合物的气氛。

23、在一些实施方案中,该系统包括适用于以下项中的至少一种的气体或气体混合物:产生表面还原气氛,和/或产生惰性气氛。

24、在一些实施方案中,该系统还包括至少一个自动光学检查“aoi”单元。

25、在一些实施方案中,aoi单元包括背光照明设备(backlight illumination)。

26、在一些实施方案中,该系统还包括至少一个通风柜(fume chamber)。

27、在一些实施方案中,该系统包括由至少一个定位系统可控制的至少一个可移动基座。

28、在一些实施方案中,至少一个移动基座包括热控制器。

29、在一些实施方案中,该系统还包括以下项中的至少一个:失效模式和效应分析“fmea”模块;和/或统计过程控制“spc”模块。

30、在一些实施方案中,至少一个能量源是以下项中的一个:基于对流的能量源;基于红外辐射的能量源;或基于激光的能量源。

31、在一些实施方案中,至少一个能量源被配置成执行以下项中的任何一个:固化、等离子体产生和/或焊料材料回流。

32、在一些实施方案中,基板通过从多于一个分配单元中的至少一个分配单元分配介电油墨来制造。

33、在一些实施方案中,该系统还包括以下项中的至少一个:焊球或焊料凸块分配单元;引线键合单元、球形键合单元和/或楔形键合单元;导电粘合剂分配;各向异性导电膜“acf”放置单元;底部填充胶分配单元(under fill dispensing unit);围坝和填充胶分配(dam and fill dispensing);顶部灌封物(glop top)分配;保形涂层单元;基于增材方法或减材方法的标记单元;上文提及的工艺中的任何一个工艺的功能性等离子体处理;基于无损测试“ndt”的计量和检查技术,其包括x射线、机械尺寸光学检查和飞针电气测试(flying probe electrical test)中的至少一个;和/或用于固化的油墨层的平坦化和抛光的研磨机单元。

34、在一些实施方案中,该系统被实施成用于部件级组装方法和/或异构集成“hi”方法。

- 还没有人留言评论。精彩留言会获得点赞!