布线电路基板及其制造方法与流程

本发明涉及布线电路基板及其制造方法。

背景技术:

1、在电子设备中,为了在多个电子部件之间进行电信号的收发而使用布线电路基板。布线电路基板与半导体芯片等电子部件连接。为了使从与布线电路基板连接的电子部件产生的热高效地发散,提出了包括金属制的基板在内的布线电路基板。

2、例如,专利文献1所记载的布线板(布线电路基板)具备芯基板。芯基板包含铝等热传导性高的金属,具有贯通过孔。芯基板的上表面、下表面以及贯通过孔的内周面被绝缘层覆盖。该绝缘层通过使用有机酸的阳极氧化处理而形成。在芯基板的上表面以及下表面的各自的面上隔着绝缘层设置有布线层。另外,在芯基板的贯通过孔的内部隔着绝缘层设置有导体层。

3、通过阳极氧化处理形成的绝缘层非常薄。因此,根据上述结构,从所连接的电子部件产生的热容易从布线层和导体层通过绝缘层传递到芯基板。由此,电子部件的散热性提高。

4、专利文献1:日本特开2004-179291号公报

技术实现思路

1、发明所要解决的课题

2、对于布线电路基板,要求进一步提高设置于该布线电路基板的电子部件的散热性。在专利文献1所记载的布线板中认为,如果能够扩大在芯基板的上表面和下表面上形成的布线层的区域,则从布线层向芯基板的热的传递路径扩大,散热性提高。但是,需要在芯基板的上表面和下表面以根据所连接的电子部件的多个端子的布局等而预先确定的图案形成布线层。因此,实际上,难以扩大在芯基板的上表面和下表面上形成的布线层的区域。另外,对于上述布线板要求通过确保绝缘层与布线层之间的绝缘性而具有高可靠性。

3、本发明的目的在于提供能够提高所连接的电子部件的散热性的可靠性高的布线电路基板及其制造方法。

4、用于解决课题的技术方案

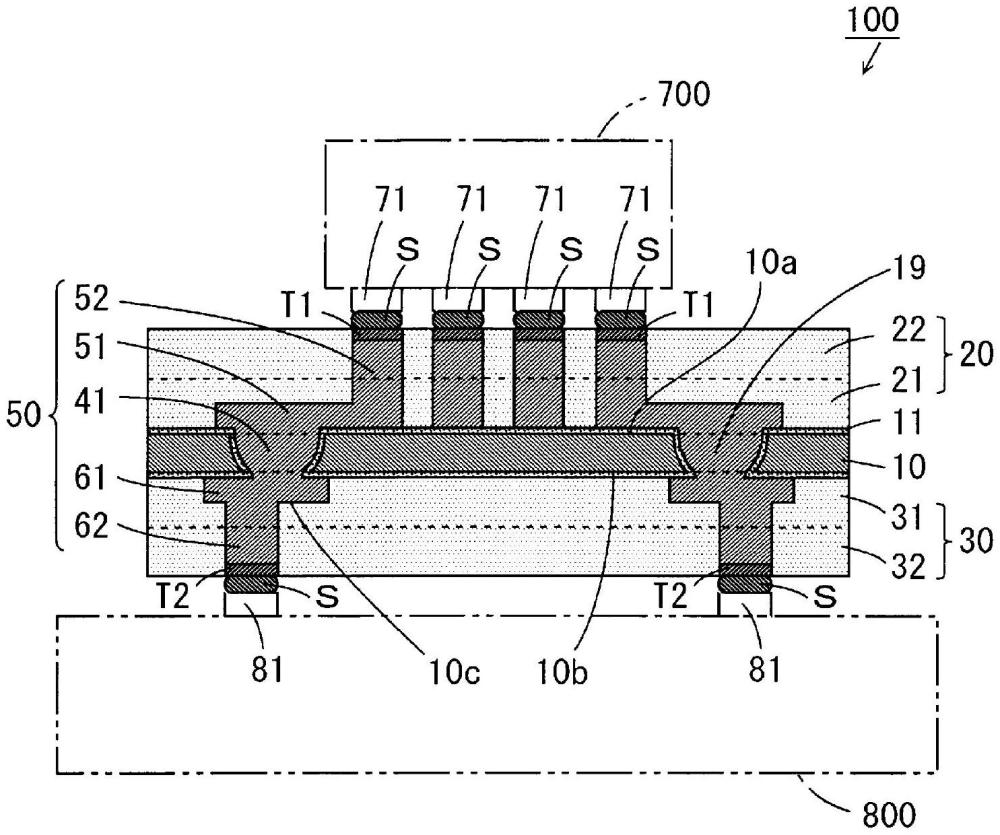

5、(1)根据本发明的一个方面的布线电路基板,是连接电子部件的布线电路基板,具备:金属支承体,其具有互相朝向相反方向的第一面和第二面,并且具有从第一面贯通至第二面的过孔;绝缘被覆层,其形成为覆盖金属支承体的第一面和第二面中的至少一部分的区域,并且覆盖过孔的内周面;以及导体层,其形成于金属支承体的第一面和第二面上,并且隔着绝缘被覆层而形成于过孔内,对金属支承体定义与该金属支承体的厚度方向即第一方向平行且通过过孔的开口部的截面,截面具有将过孔的内周面的一部分示出的轮廓线,轮廓线包括位于第一面上的第一点、位于第二面上的第二点、以及在第一方向上位于第一点与第二点之间的第三点,金属支承体的过孔形成为使得金属支承体的厚度d、与第一方向正交的第二方向上的第一点与第三点之间的距离a1、以及第二方向上的第一点与第三点之间的距离a2满足(a1+a2)/d≥0.25的关系。

6、在该布线电路基板中,在金属支承体的第一面和第二面上形成导体层。另外,在金属支承体的过孔内隔着绝缘被覆层形成导体层。由此,在金属支承体的第一面或第二面上连接电子部件的情况下,从该电子部件产生的热通过导体层和绝缘被覆层传递到金属支承体。

7、根据上述结构,与厚度d、距离a1以及距离a2不满足(a1+a2)/d≥0.25的关系的情况相比,过孔的内周面的面积变大。由此,能够抑制第一面和第二面中的导体层的形成区域过度扩大,并且能够扩大被导体层覆盖的金属支承体的表面积。由此,能够增大每单位时间在电子部件与金属支承体之间传递的热量。因此,能够将从与布线电路基板连接的电子部件产生的热通过金属支承体高效地发散。

8、进而,在厚度d、距离a1以及距离a2满足(a1+a2)/d≥0.25的关系的情况下,过孔的内周面的至少一部分朝向相对于第一方向倾斜的方向。由此,与轮廓线平行于第一方向的情况相比,相对于过孔的内周面形成绝缘被覆层变得容易。由此,覆盖过孔的内周面的绝缘被覆层的可靠性提高。因此,确保金属支承体与导体层之间的绝缘性。

9、其结果,实现了能够提高所连接的电子部件的散热性的可靠性高的布线电路基板。

10、(2)也可以是,金属支承体的厚度为10μm以上且100μm以下。在该情况下,与金属支承体的厚度大于100μm的情况相比,能够将在金属支承体受到的热高效地传递到与该布线电路基板连接的其他电子部件等。另外,与金属支承体的厚度小于10μm的情况相比,能够防止在构成布线电路基板的各层产生翘曲。进而,与金属支承体的厚度小于10μm的情况相比,防止由于金属支承体的热容量不足而在电子部件与金属支承体之间传递的热量被限制的情况。

11、(3)也可以是,轮廓线包括多个屈曲点,定义以在轮廓线上连续排列的各3个屈曲点为顶点的多个三角形,在以将形成各三角形的3个屈曲点中的不位于中央的2个屈曲点连结起来的直线为底边而计算出该三角形的高度的情况下,计算出的多个三角形的多个高度中的最大的高度为0.6μm以上。

12、在该情况下,与在过孔的内周面未形成凹凸的情况相比,能够充分增大该内周面的表面积。由此,能够进一步增大每单位时间从过孔的内周面向金属支承体传递的热量。

13、(4)也可以是,金属支承体的导热系数为10w/mk以上。在该情况下,与金属支承体的导热系数小于10w/mk的情况相比,能够增大每单位时间从过孔的内周面向金属支承体传递的热量。

14、(5)也可以是,金属支承体的线膨胀系数为0μm/k以上且25μm/k以下。在该情况下,防止金属支承体随着布线电路基板的温度变化而大幅变形。由此,布线电路基板的可靠性提高。

15、(6)也可以是,绝缘被覆层形成为与金属支承体接触,金属支承体包含提高绝缘被覆层相对于金属支承体的密合性的成分。

16、在该情况下,抑制绝缘被覆层从金属支承体的表面剥离。由此,确保金属支承体与导体层之间的绝缘性,因此布线电路基板的可靠性提高。

17、(7)也可以是,布线电路基板还具备密合性强化层,该密合性强化层形成为在金属支承体与绝缘被覆层之间与金属支承体以及绝缘被覆层接触,且包含提高绝缘被覆层相对于金属支承体的密合性的成分。

18、在该情况下,抑制绝缘被覆层从金属支承体的表面剥离。由此,确保金属支承体与导体层之间的绝缘性,因此布线电路基板的可靠性提高。

19、(8)也可以是,密合性强化层包含铬或铝,密合性强化层中的铬或铝的含量为50重量%以下。

20、铬和铝由于氧化而导热系数降低。根据上述结构,与密合性强化层中的铬或铝的含量大于50重量%的情况相比,由密合性强化层氧化导致的导热系数的降低被减少。

21、(9)也可以是,导体层形成为能够与配置于第一面上的第一电子部件电连接,并且形成为能够与配置于第二面上的第二电子部件电连接。在该情况下,能够将布线电路基板用作再布线基板。

22、(10)根据本发明的另一方面的布线电路基板的制造方法,是连接电子部件的布线电路基板的制造方法,包括:准备具有相互朝向相反方向的第一面和第二面的金属板的工序;在金属板形成从第一面贯通至第二面的过孔而形成金属支承体的工序;以覆盖金属支承体的第一面和第二面中的至少一部分的区域并且覆盖过孔的内周面的方式形成绝缘被覆层的工序;以及在金属支承体的第一面和第二面上形成导体层并且隔着绝缘被覆层在过孔内形成导体层的工序,在金属板形成过孔的工序包括:在对将被制作的金属支承体定义与该金属支承体的厚度方向即第一方向平行且通过过孔的开口部的截面,并且截面具有表示过孔的内周面的一部分的轮廓线,轮廓线包括位于第一面上的第一点、位于第二面上的第二点、以及在第一方向上位于第一点与第二点之间的第三点的情况下,在金属板形成过孔,以使金属支承体的厚度d、与第一方向正交的第二方向上的第一点与第三点之间的距离a1、以及第二方向上的第一点与第三点之间的距离a2满足(a1+a2)/d≥0.25的关系的工序。

23、在利用该制造方法制作的布线电路基板中,在金属支承体的第一面和第二面上形成导体层。另外,在金属支承体的过孔内隔着绝缘被覆层形成导体层。由此,在金属支承体的第一面或第二面上连接电子部件的情况下,从该电子部件产生的热通过导体层和绝缘被覆层传递到金属支承体。

24、根据上述结构,与厚度d、距离a1以及距离a2不满足(a1+a2)/d≥0.25的关系的情况相比,过孔的内周面的面积变大。由此,能够抑制第一面和第二面中的导体层的形成区域过度扩大,并且能够扩大被导体层覆盖的金属支承体的表面积。由此,能够增大每单位时间在电子部件与金属支承体之间传递的热量。因此,能够将从与布线电路基板连接的电子部件产生的热通过金属支承体高效地发散。

25、进而,在厚度d、距离a1以及距离a2满足(a1+a2)/d≥0.25的关系的情况下,过孔的内周面的至少一部分朝向相对于第一方向倾斜的方向。由此,与轮廓线平行于第一方向的情况相比,相对于过孔的内周面形成绝缘被覆层变得容易。由此,覆盖过孔的内周面的绝缘被覆层的可靠性提高。因此,确保金属支承体与导体层之间的绝缘性。

26、其结果,实现了能够提高所连接的电子部件的散热性的可靠性高的布线电路基板。

27、(11)也可以是,轮廓线包括多个屈曲点,定义以在轮廓线上连续排列的各3个屈曲点为顶点的多个三角形,在金属板形成过孔的工序还包括在金属板形成过孔,以使在以将对形成各三角形的3个屈曲点中的不位于中央的2个屈曲点连结起来的直线为底边而计算出该三角形的高度的情况下所计算出的多个三角形的多个高度中的最大的高度为0.6μm以上的工序。

28、在该情况下,与在过孔的内周面未形成凹凸的情况相比,能够充分增大该内周面的表面积。由此,能够进一步增大每单位时间从过孔的内周面向金属支承体传递的热量。

29、(12)也可以是,在金属板形成过孔的工序还包括从金属板的第一面和第二面中的至少一方通过蚀刻来形成过孔的工序。

30、在该情况下,在通过蚀刻形成过孔的过程中,过孔的内周面相对于金属板的厚度方向倾斜。另外,过孔的内周面的表面状态变粗糙。由此,不需要繁杂的处理就能够在过孔的内周面确保更大的表面积。

31、(13)也可以是,形成绝缘被覆层的工序包括:以与金属支承体接触的方式形成绝缘被覆层的工序,准备金属板的工序包括准备包含提高绝缘被覆层相对于金属支承体的密合性的成分的金属板来作为金属板的工序。

32、在该情况下,抑制绝缘被覆层从金属支承体的表面剥离。由此,确保金属支承体与导体层之间的绝缘性,因此布线电路基板的可靠性提高。

33、(14)也可以是,布线电路基板的制造方法在绝缘被覆层的形成前还包括以覆盖金属支承体的第一面和第二面中的至少一部分的区域并且覆盖过孔的内周面的方式、并且以与金属支承体接触的方式形成密合性强化层的工序,形成绝缘被覆层的工序包括以与密合性强化层接触的方式在密合性强化层上形成绝缘被覆层的工序,密合性强化层包含提高绝缘被覆层相对于金属支承体的密合性的成分。

34、在该情况下,抑制绝缘被覆层从金属支承体的表面剥离。由此,确保金属支承体与导体层之间的绝缘性,因此布线电路基板的可靠性提高。

35、(15)也可以是,形成绝缘被覆层的工序包括:以覆盖金属支承体的第一面、金属支承体的第二面以及过孔的内周面并且填埋过孔的内部空间的方式形成临时绝缘被覆层的工序;以及通过在形成于过孔内的临时绝缘被覆层的部分形成贯通孔而形成绝缘被覆层的工序。

36、在该情况下,由于在过孔的内部埋入临时绝缘被覆层,因此能够不受过孔的内周面的表面状态的影响地形成可靠性高的绝缘被覆层。

37、(16)也可以是,形成绝缘被覆层的工序包括不堵塞过孔而在金属支承体的外表面上形成绝缘被覆层的工序。

38、在该情况下,不需要为了在过孔的内周面形成绝缘被覆层而在过孔的内部埋入与绝缘被覆层对应的绝缘材料。因此,绝缘被覆层的形成所需的时间减少。

39、(17)也可以是,形成绝缘被覆层的工序包括:以覆盖在形成过孔前的金属板的第一面的方式形成第一临时绝缘被覆层的工序;在形成金属支承体后,以覆盖金属支承体的第二面以及过孔的内周面并且填埋过孔的内部空间的方式形成第二临时绝缘被覆层的工序;以及通过在形成于过孔内的第二临时绝缘被覆层的部分以及沿第一方向与过孔重叠的第一临时绝缘被覆层的部分形成贯通孔而形成绝缘被覆层的工序。

40、在该情况下,在第一临时绝缘被覆层的形成时和第二临时绝缘被覆层的形成时,在包括成为形成对象的金属板或金属支承体在内的对象物中不存在贯通孔。由此,与在对象物中存在贯通孔的情况相比,第一临时绝缘被覆层的形成和第二临时绝缘被覆层的形成容易。另外,由于在过孔的内部埋入第二临时绝缘被覆层,因此能够不受过孔的内周面的表面状态的影响地形成可靠性高的绝缘被覆层。

41、发明效果

42、根据本发明,能够提高与布线电路基板连接的电子部件的散热性,并且能够提高布线电路基板的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!