一种检验自动光学检测机检测能力的验证板及其制备方法与流程

本发明涉及pcb制造领域,更具体地,涉及一种检验自动光学检测机检测能力的验证板及其制备方法。

背景技术:

1、pcb(printed circuit board)又名印刷电路板,是重要的电子部件,是支撑电子元器件及实现电气互连的载体。随着集成电路的迅速发展及广泛应用,电子设备的种类及应用迅速发展,电子产品也更加智能化、小型化,与之匹配的,pcb的品类也不断更新,对pcb板的精密度和可靠性的要求也越来越高,其中,对pcb可靠性影响最大的就是内层线路的制作质量及联通质量。当前pcb的生产流程通常包括内层线路制作、压合、孔制作、沉金等重要工序,其中,在pcb生产中的内层线路制作及孔制作工序后还会包括对制作板的质量检查工序,质量检查工序通常包括目视检查程序及采用自动光学检测设备(automaticopticinspection,aoi)的检查程序,aoi设备的检测原理为:通过高清ccd摄像头自动扫描采集pcb板的图像,并将pcb板所成图像上的检测点数据与数据库中的合格参数进行比较,从而检测出pcb板上的缺陷。aoi设备在检测速度、准确性、重复性、可靠性等方面具有无可替代的优势,特别是随着pcb的精密度越高,pcb上设置的镭射孔越来越多且越来越密集时,靠人工目视检查镭射钻孔缺陷已经无法满足pcb的品质要求,使用aoi对镭射钻孔缺陷进行检测可以快速高效地对pcb上开设的镭射孔的质量做全面检测。

2、但aoi设备作为pcb生产流程中重要的质量控制设备,需要定期验证其检测能力以防止漏检影响成品良率或令报废品流入到客户端。为了校验aoi设备对镭射钻孔缺陷的检测性能,需要设计带有各类镭射钻孔缺陷的验证板通过aoi设备,检验其对各类镭射钻孔缺陷的检验精度是否在满意范围内,因此,验证板上应包含人为设置的镭射钻孔缺陷,为了提高验证板的验证能力及验证效率,其上设置的镭射钻孔缺陷应尽可能还原实际生产过程中的缺陷状态,同时其上设置的镭射钻孔缺陷的种类也应尽可能囊括实际生产过程中易出现的缺陷种类。

技术实现思路

1、本发明旨在克服上述现有技术的至少一种缺陷,提供一种适用于pcb板上镭射钻孔缺陷能力验证的、验证能力强、验证效率高的检验自动光学检测机检测能力的验证板及其制备方法。

2、本技术方案提供一种检验自动光学检测机检测能力的验证板,包括基板以及在基板的正面和反面上阵列排布多个测试片,基板为多层结构,其正面或反面至少包括外层金属层、中间层和内层金属层,每个测试片包括多组孔径不同的孔,所述孔包括正常孔和缺陷孔,所述缺陷孔数量少于正常孔,分布于不同的测试片上,所述正常孔至少贯穿外层金属层和中间层至内层金属层,所述内层金属层包括多个与正常孔同心设置的金属片。

3、在本技术方案中,基板为镭射钻孔工序前的制作板,即为压合后的多层pcb板,至少包括两端的外层金属层、中间填充的粘结层及正反面覆有金属层的内部芯板。基板上包括阵列排布的多个测试片,用于在基板上形成易于定位及成像的镭射钻孔区域;每个测试片上包括多组孔径不同的孔,拓宽了验证板可验证的孔径范围,提高了验证板的验证能力,同时,令每张测试片上的孔包括正常孔和缺陷孔,且缺陷孔的数量少于正常孔,不仅模拟了实际生产过程中的镭射钻孔缺陷发生的概率,提高了aoi设备检验镭射钻孔缺陷的难度;同时,令缺陷孔分布在不同的测试片上,避免了缺陷孔之间相互干扰,提高了验证板的验证精度,每张测试片上都包括正常孔及缺陷孔,同时也是在测试片上设置了自体对照,提高了验证板验证能力的可信度。进一步地,在镭射孔制作之前,在基板的内层金属层上,与在设计钻孔点的正常位点处保留有与正常钻孔位点同心设置的金属片,在镭射孔的设计制作时,以形成穿过外层金属层及中间层、恰好到达内层金属层时的盲孔为标准孔,正常制作在金属片上正确位置处、且镭射孔形态正常的标准孔为正常孔,未正常制作在金属片上正确位置处或形态不良的为缺陷孔,由此保证了验证板上所制作的镭射钻孔缺陷在经过aoi设备时可以以图像信息被采集并准确分辨,提高了验证板的验证效率和验证能力。

4、进一步地,所述缺陷孔的数量占孔总数的比例不超过1%,并至少包括少孔缺陷、偏位缺陷、针孔缺陷、偏移缺陷、孔大缺陷、孔小缺陷、残胶缺陷、开窗不良缺陷或穿孔缺陷中的任意五种以上组合。

5、在本技术方案中,优选地,令板面上缺陷孔的数量占孔总数的比例不超过1%,尽可能还原实际生产过程中的镭射钻孔缺陷发生的概率,提高了aoi设备检验镭射钻孔缺陷的精度,同时还令验证板上所设计的孔缺陷至少包括少孔缺陷、偏位缺陷、针孔缺陷、偏移缺陷、孔大缺陷、孔小缺陷、残胶缺陷、开窗不良缺陷或穿孔缺陷中的任意五种以上组合,保证了验证板上所设置的镭射钻孔缺陷的种类尽可能囊括实际生产过程中易出现的缺陷种类,提高了验证板的验证能力及验证效率。

6、进一步地,所述少孔缺陷为外层金属层应开孔位置未开孔;所述偏位缺陷为内层金属层对应缺陷孔的金属片偏离设定位置;所述针孔缺陷为内层金属层上存在针孔;所述偏移缺陷为缺陷孔开孔位置偏离设定位置;所述孔大缺陷为缺陷孔的孔径大于设定值;所述孔小缺陷为缺陷孔的孔径小于设定值;所述残胶缺陷为缺陷孔未能完全贯穿中间;所述开窗不良缺陷为缺陷孔未能完全贯穿外层金属层和/或中间层;所述穿孔缺陷为缺陷孔部分或全部贯穿内层金属层。

7、在本技术方案中,为了提高验证板的验证能力及验证精度,还需在验证板上完整、准确地构造出所设计的镭射钻孔缺陷,在以形成穿过外层金属层及中间层、恰好到达内层金属层时的盲孔为标准孔,以基板中内层金属层上的正确设定的金属片的中心作为正常钻孔位点为基准对各种类型的镭射钻孔缺陷进行构造时,常见的各类镭射钻孔缺陷的结构表现为:少孔缺陷为金属片所对应的外层金属层在应开孔位置未开孔;偏位缺陷为所开孔的位置及大小正常而底部对应的金属片偏离正常设计位点;针孔缺陷为所开孔的位置大小正常而其对应的金属片上形成针孔;偏移缺陷为所开孔的位偏离所对应的金属片的位置;孔大缺陷为所开孔的孔径大小大于设定值;孔小缺陷为所开孔的孔径大小小于设定值;残胶缺陷为所开孔的底部未完全接触所对应的金属片;开窗不良缺陷为所开孔未能完全贯穿外层金属层和/或中间层;穿孔缺陷为所开孔部分或全部贯穿所对应的金属片。

8、进一步地,所述基板为七层结构,其正面和反面各一层外层金属层、各一层中间层、各一层内层金属层和中间一层基层,所述外层金属层的厚度小于内层金属层;所述每个缺陷孔仅包括一种缺陷,每种缺陷包括2-6个孔,且每种缺陷的多个缺陷孔的孔径不同;进一步地,每个测试片包括2-5组孔径不同的孔,每组包括6-15个孔,所述孔的孔径在4-14mil之间,不同组的孔孔径差在1-3mil之间;优选地,所述外层金属层厚度在0.25-0.5oz之间,内层金属层厚度大于等于0.5oz,所述孔的深宽比小于等于0.8,所述基板的尺寸在(20-30)inch×(15-22)inch之间,阵列排布的测试片数量在(25-35)×(10-20)之间。

9、在本技术方案中,基板为正反面对应的“外层金属层-中间层-内层金属层-基层-内层金属层-中间层-外层金属层”七层板结构,因此可以基板上双面均可以进行镭射钻孔,同时也可以实现过aoi设备时的双面检测,提高了验证板的使用率、验证效率和验证精度。同时,令外层金属层的厚度小于内层金属层,外层金属层较薄,在镭射钻孔时需要在外层金属层及中间层上开窗的能量相应会减少,提高了验证板制作的经济性;同时,内层金属层上包含有作为缺陷孔判别基准的金属片,内层金属层较厚可以保证金属片不易被镭射钻孔穿透,有利于镭射能量的控制,保证镭射钻孔的构造稳定成像,提高了验证板的稳定性。进一步地,每个缺陷孔位点仅构造一种缺陷类型,保证缺陷孔识别的稳定性;在同一块验证板上,同种类的缺陷孔设置2-6个,并且保证同种类缺陷孔的孔径不同,减少了同种类缺陷孔的数量,提高了验证板的验证精度,同时拓宽了验证板可验证的孔径范围,提高了验证板的验证能力。优选地,在每个测试片上设置2-5组孔径不同的孔,每组包括6-15个孔,孔的孔径在4-14mil之间,且不同组的孔孔径差在1-3mil之间,在同一测试片上设置了多组不同小差异孔径的孔,进一步提高了验证板的验证精度。优选地,令外层金属层厚度在0.25-0.5oz之间,内层金属层厚度大于等于0.5oz,与通用的实际生产参数范围保持一致的同时也兼顾经济性;令孔的深宽比小于等于0.8,在同样的激光能量打孔时尽量令所成镭射孔的孔宽更大,更有利于aoi设备对镭射孔的成像,提升aoi设备的验证精度;令基板的尺寸在(20-30)inch×(15-22)inch之间,阵列排布的测试片数量在(25-35)×(10-20)之间,令基板尺寸与通用的实际生产参数范围保持一致,同时令基板上所设置的测试片的数量较多,能囊括所需构造的缺陷类型数的2-6倍,提高验证板的验证效率和验证精度。

10、进一步地,本技术方案还提供一种适用于检验自动光学检测机检测能力的验证的制备方法,包括以下步骤:

11、s1.内层板制作,在一张具有双面铜层的芯板上,在铜层上蚀刻出多个阵列排布的金属圆片图案,形成所述内层金属层;

12、s2.内外层板压合,将两张具有单面铜层的外层板分别对称复合于芯板上,单面铜层位于外层,形成多层结构;

13、s3.外层板制作,在外层铜层上进行开孔,形成包括多组孔径不同的孔的基板,所述阵列排布的金属圆片分区形成多个测试片,且每个测试片包括多组孔径不同的孔,通过步骤s1和s3,使在基板上的孔包括正常孔和缺陷孔,所述缺陷孔数量少于正常孔,分布于不同的测试片上,所述正常孔贯穿外层金属层和中间层至露出内层金属层,所述内层金属层的金属圆片与正常同心设置。

14、在本技术方案中,在内层板制作工序中,通过hdi机曝光显影将金属圆片的图案转移到内层板铜层上,而后通过干菲林掩盖金属圆片及边框需覆铜区域,通过蚀刻减铜将内层板铜层上未覆盖干菲林区域的铜层全部除去,最终形成所需的内层金属层;而后将内层板的金属层棕化,再通过内外层板压合形成基板,基板为内层芯板及外层覆铜板压合形成的“外层金属层-中间层-内层金属层-内层板基层-内层金属层-中间层-外层金属层”七层pcb板;在外层板制作工序中,将外层金属层上与内层金属层的金属圆片位置对应的区域分区形成多个测试片,每个测试片内至少对应包含两列阵列排布的金属圆片,随后在外层金属层上进行镭射钻孔的位点设计,而后在基板上进行镭射钻孔,镭射钻孔的步骤为:先在外层金属层上所设计的钻孔位点处进行菲林镭射开窗(conformal mask)或使用uv镭射激光开窗,再通过co2镭射激光钻透中间层到达内层金属层,完成钻孔。每个测试片包括多组孔径不同的孔,所制作的镭射孔包括正常孔和缺陷孔,且缺陷孔数量少于正常孔并分布于不同的测试片上,正常孔贯穿外层金属层和中间层至露出内层金属层,所述内层金属层的金属圆片与正常同心设置。在正常pcb的制造流程中,通过内层板制作工序中内层金属层的制作误差及外层板制作工序中镭射钻孔的位置及能量控制误差实现对镭射钻孔缺陷孔的构造,方便快捷,保证了缺陷构造的精确性和可控性,进而保证了验证板的可靠性。

15、进一步地,所述正常孔横截面呈倒梯形结构,上底圆形的外层金属层开孔直径d大于下底内层金属层露出的圆形直径d,外层金属层和内层金属层之间形成一圈中间层环孔,内层金属层露出的圆形直径d小于金属圆片直径d’。

16、在本技术方案中,令镭射钻孔所成的的正常孔横截面呈倒梯形结构,在镭射钻孔g过程,外层金属层中对应钻孔位点开窗,开窗的直径为d,镭射钻孔到达内层金属层时所露出的内层金属层上直径为d的圆形铜面,正常孔在aoi设备中成像时,图像应为外径为d,内径为d的同心环形面。

17、进一步地,所述缺陷孔至少包括少孔缺陷、偏位缺陷、针孔缺陷、偏移缺陷、孔大缺陷、孔小缺陷、残胶缺陷、开窗不良缺陷或穿孔缺陷中的任意五种以上组合,其中:

18、所述偏位缺陷或针孔缺陷在步骤s1中形成;

19、所述少孔缺陷、偏移缺陷、孔大缺陷、孔小缺陷、残胶缺陷、开窗不良缺陷或穿孔缺陷在步骤s3中形成。

20、进一步地,所述少孔缺陷具体的制作过程为在步骤s3中,在应开孔的位置上不进行开孔工序;

21、所述偏位缺陷具体的制作过程为在步骤s1中,内层金属层对应缺陷孔的金属圆片偏离设定位置,且至少在缺陷孔内暴露部分金属圆片边缘;

22、所述针孔缺陷具体的制作过程为在步骤s1中,内层金属层对应缺陷孔的金属圆片内形成一针孔,且至少在缺陷孔内暴露部分或整个针孔;

23、所述偏移缺陷具体的制作过程为在步骤s3中,缺陷孔开孔位置偏离设定位置,且至少在缺陷孔内暴露部分内层金属层对应的金属圆片边缘;

24、所述孔大缺陷具体的制作过程为在步骤s3中,缺陷孔的开孔孔径大于设定值;

25、所述孔小缺陷具体的制作过程为在步骤s3中,缺陷孔的开孔孔径小于设定值;

26、所述残胶缺陷具体的制作过程为在步骤s3中,中间层开孔时,激光能量整体或局部降低50-75%形成;

27、所述开窗不良缺陷具体的制作过程为在步骤s3中,外层金属开孔时,激光能量整体或局部降低50-75%形成;

28、所述穿孔缺陷具体的制作过程为在步骤s3中,中间层开孔完成后,继续激光加工孔中央的内层金属层,贯穿内层金属层。

29、在本技术方案中,在验证板的制作工序中,通过的内层板制作工序中内层金属层的位置及完整度的控制、以及外层板制作工序中镭射钻孔的位置及能量控制实现对镭射钻孔缺陷孔的构造。其中,偏位缺陷及针孔缺陷是针对内层金属层上的位置差异及完好程度的缺陷,因此,需要在内层板制作工序中进行设计;在偏位缺陷的构造时,令内层金属层中缺陷孔对应的金属圆片偏离钻孔位点对应的设定位置,外层金属层在钻孔位点正常开窗并正常钻透中间层,至少令部分金属圆片边缘暴露在缺陷孔内;在针孔缺陷的构造时,在内层金属层设计时,在缺陷孔设计对应的金属圆片上形成一针孔,而后镭射钻孔时外层金属层在钻孔位点正常开窗并正常钻透中间层,至少令部分或整个针孔暴露在缺陷孔内。其余少孔缺陷、偏移缺陷、孔大缺陷、孔小缺陷、残胶缺陷、开窗不良缺陷或穿孔缺陷均为镭射钻孔的位置及钻孔质量缺陷,可通过外层板制作工序中镭射钻孔的位置及能量控制实现,具体地,少孔缺陷为在应开孔的位置上不进行镭射钻孔形成缺陷孔;偏移缺陷为令镭射钻孔时的开孔位置偏离设定钻孔位点形成缺陷孔,且至少在缺陷孔内暴露部分内层金属层对应的金属圆片边缘;孔大缺陷为令镭射钻孔时开孔的孔径大于设定值形成缺陷孔;孔小缺陷为令镭射钻孔时开孔的孔径小于设定值形成缺陷孔;残胶缺陷为在镭射钻孔时,外层金属层在钻孔位点正常开窗,至中间层时,将镭射激光能量整体或局部降低50-75%,使成孔中部分中间层未完全除去形成缺陷孔;开窗不良缺陷为令镭射钻孔在外层金属层时开窗时,令激光能量整体或局部降低50-75%,致使镭射激光不能在外层金属层上钻出完整的开窗孔图形,形成缺陷孔;穿孔缺陷为镭射钻孔时,外层金属层在钻孔位点正常开窗,在中间层开孔完成接触内层金属层时不停止,继续激光加工至部分或全部贯穿内层金属层,形成缺陷孔。

30、与现有技术相比,本发明的有益效果为:

31、1、通过在基板上设置多个阵列排布的测试片,测试片上所设置的孔包括正常孔和缺陷孔,且缺陷孔的数量少于正常孔,不仅模拟了实际生产过程中的镭射钻孔缺陷发生的概率,提高了aoi设备检验镭射钻孔缺陷的精度,同时通过测试片上的正常孔为缺陷孔设置了自体对照,提高了验证板验证结果的可信度;其次,每个测试片上包括多组孔径不同的孔,并且在不同的测试片上构造了多种不同种类的镭射钻孔缺陷,拓宽了验证板可验证的镭射钻孔的孔径范围及缺陷类型,提高了验证板的验证能力。

32、2、基板包括外层金属层、中间层及内层金属层上,且在内层金属层上与在设计钻孔点的正常位点处保留有与正常钻孔位点同心设置的金属片,在镭射孔的设计制作时,以形成穿过外层金属层及中间层、恰好到达内层金属层时的盲孔为标准孔,正常制作在金属片上正确位置处、且镭射孔形态正常的标准孔为正常孔,未正常制作在金属片上正确位置处或形态不良的为缺陷孔,保证了验证板上所制作的镭射钻孔缺陷在经过aoi设备时可以以图像信息被采集并准确分辨,提高了验证板的验证效率和验证能力。

33、附图说明

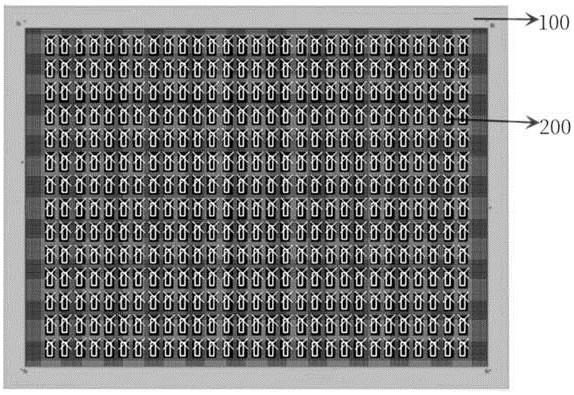

34、图1为本发明一种检验自动光学检测机检测能力的验证板的结构示意图。

35、图2为本发明一种检验自动光学检测机检测能力的验证板中测试片的结构示意图。

36、图3为本发明一种检验自动光学检测机检测能力的验证板中少孔缺陷的结构示意图。

37、图4为本发明一种检验自动光学检测机检测能力的验证板中偏位缺陷的结构示意图。

38、图5为本发明一种检验自动光学检测机检测能力的验证板中针孔缺陷的结构示意图。

39、图6为本发明一种检验自动光学检测机检测能力的验证板中偏移缺陷的结构示意图。

40、图7为本发明一种检验自动光学检测机检测能力的验证板中孔大缺陷的结构示意图。

41、图8为本发明一种检验自动光学检测机检测能力的验证板中孔小缺陷的结构示意图。

42、图9为本发明一种检验自动光学检测机检测能力的验证板中残胶缺陷的结构示意图。

43、图10为本发明一种检验自动光学检测机检测能力的验证板中开窗不良缺陷的结构示意图。

44、图11为本发明一种检验自动光学检测机检测能力的验证板中穿孔缺陷的结构示意图。

45、图12为本发明一种检验自动光学检测机检测能力的验证板的制备流程图。

- 还没有人留言评论。精彩留言会获得点赞!