一种驱动电机控制器分区液冷板的制作方法

本发明涉及一种动电机控制器,特别涉及一种驱动电机控制器分区液冷板。

背景技术:

1、在全球能源结构升级转型的背景下,新能源汽车产业已经进入高速发展的“快车道”,随着新能源车的电驱动正向多合一高度集成、高转矩密度、高功率密度、高安全等级的方向发展,电机控制器及电子功率器件的热损耗也大量增多,对散热提出更高要求,而散热的好坏直接影响电机控制器的安全可靠运行,进而影响驱动电机的性能及整车的性能和效率。当控制器处于峰值工作状态时,其温度将迅速升高,一旦超出控制器的安全温度范围,会导致控制器电子器件的稳定性下降或失效,甚至造成关键部件烧毁。

2、目前,现有技术中的电机控制器的液冷板存在的问题是,冷却液从液冷板进口进入液冷板流道,从液冷板进口至液冷板出口,冷却液在流动过程中不断吸收热量,冷却液温度不断升高。靠近液冷板流道进口区域的冷却液温度低,相对应的igbt(即绝缘栅双极型晶体管)半桥的散热效果好,igbt半桥的温度低;靠近液冷板流道出口区域的冷却液温度高,相对应的igbt半桥的散热效果较差,igbt半桥的温升容易超标,易造成igbt模块失效或烧毁;同时,散热基板温度分布不均匀、温差大,运行过程中igbt模块会产生较大的周期性热应力,严重时影响电子器件的安全稳定运行。

3、然而,现有控制器液冷板的流道结构依靠经验进行设计,需要反复进行试验和改模,试验周期长、设计效率低,增加产品开发成本和开发周期。缺乏控制器液冷板流道结构设计方法,液冷板流道结构设计不合理,容易出现液冷板冷却不均匀,igbt模块局部温升超标,造成功率功率器件失效或烧毁;同时,散热基板温度分布不均,运行过程中igbt模块会产生较大的周期性热应力,严重时影响电子器件的正常工作。

技术实现思路

1、本发明的目的是针对现有技术存在的不足,提供一种驱动电机控制器分区液冷板,解决现有技术中的液冷板流道结构的设计方法的设计周期和改模周期长的技术问题。

2、本发明的目的是这样实现的:

3、一种驱动电机控制器分区液冷板,包括控制器外壳,所述控制器外壳内侧设有散热基板,所述散热基板与控制器外壳之间通过密封圈进行密封形成液冷板流道,所述控制器外壳上设有与液冷板流道连通的流道进口和流道出口,所述散热基板的上端面设有igbt模块,所述散热基板的下端面设有与igbt模块对应的散热柱,所述散热柱位于液冷板流道内,所述液冷板流道包括两个流道区域,分别与igbt模块的两个igbt半桥对应,从流道进口至流道出口分别为第一流道区域、第二流道区域;

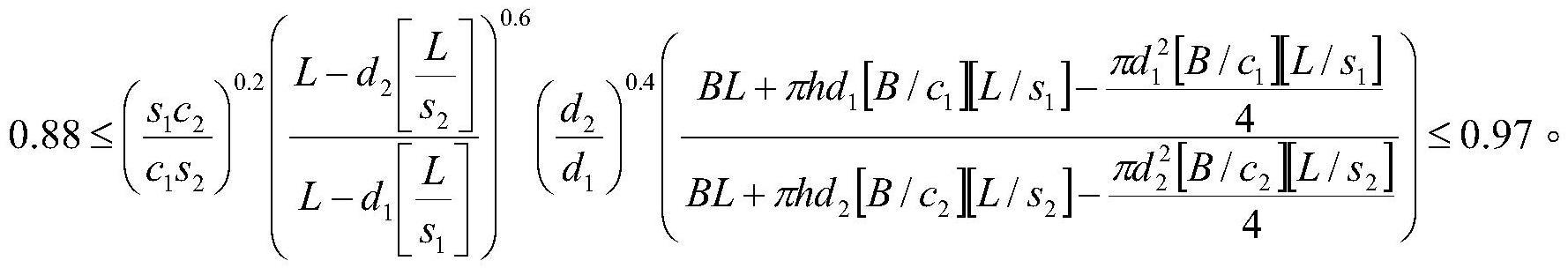

4、其中,所述igbt半桥的长度为l,所述igbt半桥的宽度为b,所述散热柱的高度为h,所述第一流道区域的散热柱的直径为d1、所述第一流道区域的散热柱之间的列间距为s1、所述第一流道区域的散热柱之间的排间距为c1、所述第二流道区域的散热柱的直径为d2、所述第二流道区域的散热柱之间的列间距为s2和所述第二流道区域的散热柱之间的排间距为c2之间满足的关系式为:

5、

6、进一步地,所述液冷板流道包括三个流道区域,分别与igbt模块的三个igbt半桥对应,从液冷板流道的流道进口至流道出口分别为第一流道区域、第二流道区域、第三流道区域;

7、其中,所述igbt半桥的长度为l,所述igbt半桥的宽度为b,所述散热柱的高度为h,所述第一流道区域的散热柱的直径为d1、所述第一流道区域的散热柱之间的列间距为s1、所述第一流道区域的散热柱之间的排间距为c1、所述第二流道区域的散热柱的直径为d2、所述第二流道区域的散热柱之间的列间距为s2、所述第二流道区域的散热柱之间的排间距为c2、所述第三流道区域的散热柱的直径为d3、所述第三流道区域的散热柱之间的列间距为s3、所述第三流道区域的散热柱之间的排间距为c3之间满足的关系式为:

8、和/或,

9、进一步地,所述液冷板流道的长度为l,(b*n-10)mm≤l≤(b*n+10)mm;和/或,所述液冷板流道的宽度为b,(l-5)mm≤b≤(l+5)mm;

10、其中,b为igbt半桥的宽度,所述l为igbt半桥的长度,所述n为igbt半桥的数量。

11、进一步地,所述散热柱为圆柱形,散热柱的排列方式为叉排。

12、进一步地,所述散热柱的高度h,3mm≤h≤10mm。

13、进一步地,所述散热柱分为三个区域,从液冷板流道的流道进口至流道出口,分别为与igbt模块的第一igbt半桥对应的第一流道区域的散热柱、与igbt模块的第二igbt半桥对应的第二流道区域的散热柱、与igbt模块的第三igbt半桥对应的第三流道区域的散热柱;

14、所述第一流道区域的散热柱的直径为d1,1mm≤d1≤5mm;所述第一流道区域的散热柱沿第一预设方向间隔设置,相邻两个散热柱之间的列间距为s1,1mm≤s1-d1≤5mm,所述第一流道区域的散热柱沿第二预设方向间隔设置,相邻两排散热柱之间的排间距为c1,1mm≤c1-d1≤5mm;

15、所述第二流道区域的散热柱的直径为d2,1mm≤d2≤5mm;所述第二流道区域的散热柱沿第一预设方向间隔设置,相邻两个散热柱之间的列间距为s2,1mm≤s2-d2≤5mm,所述第二流道区域的散热柱沿第二预设方向间隔设置,相邻两排散热柱之间的排间距为c2,1mm≤c2-d2≤5mm;

16、所述第三流道区域的散热柱的直径为d3,1mm≤d3≤5mm;所述第三流道区域的散热柱沿第一预设方向间隔设置,相邻两个散热柱之间的列间距为s3,1mm≤s3-d3≤5mm,所述第三流道区域的散热柱沿第二预设方向间隔设置,相邻两排散热柱之间的排间距为c3,1mm≤c3-d3≤5mm。

17、进一步地,所述第一流道区域的散热柱沿第一预设方向间隔设置,每排散热柱的数量为所述第一流道区域的散热柱沿第二预设方向间隔设置,所述散热柱的排数为

18、所述第二流道区域的散热柱沿第一预设方向间隔设置,每排散热柱的数量为所述第二流道区域的散热柱沿第二预设方向间隔设置,所述散热柱的排数为

19、所述第三流道区域的散热柱沿第一预设方向间隔设置,每排散热柱的数量为所述第三流道区域的散热柱沿第二预设方向间隔设置,所述散热柱的排数为其中符号[]代表取整数。

20、进一步地,所述控制器外壳内侧设有用于形成液冷板流道的凹槽,所述凹槽的槽底两侧分别设有液冷板流道的流道进口和流道出口,所述控制器外壳上靠近凹槽设有与密封圈配合的密封槽。

21、进一步地,所述散热基板采用铜或碳化硅铝材料制成,所述散热柱采用铝、或铝合金、或铜材料制成。

22、进一步地,所述控制器外壳采用铝或铝合金材料制成。

23、本发明的驱动电机控制器分区液冷板与现有技术相比,有益效果在于:应用本发明的技术方案,对于驱动电机控制器液冷板而言,通过上述关于液冷板流道内散热柱的结构参数和排列参数的计算公式,能够便于得到液冷板流道内散热柱的具体参数尺寸和排列位置之间的关系,上述计算公式是根据外部强制对流传热规律所得到的,因而能够使得液冷板在能够保证温度均匀性和散热性能的基础上选定以及计算出流道内散热柱的具体尺寸和排列位置,从而简化了驱动电机控制器液冷板流道结构的设计过程,极大地降低了驱动电机控制器液冷板流道的设计周期和改模周期。因此,通过本发明提供的技术方案,能够解决现有技术中的驱动电机控制器液冷板流道结构的设计方法的设计和改模周期长的技术问题。

- 还没有人留言评论。精彩留言会获得点赞!