一种用于动力电池的柔性电路板的制作工艺的制作方法

本发明涉及柔性电路板制作的,特别是指一种用于动力电池的柔性电路板的制作工艺。

背景技术:

1、在汽车领域,fpc可显著减轻重量,随着特斯拉率先大范围应用,车用fpc大量应用于新能源汽车。fpc具有体积小、重量轻、易于装连、耐弯折等特点,而新能源车核心诉求是续航里程,通过fpc代替传统漆包线,可以大幅减重,从而可在相同电池容量下增加里程。与此同时,车灯、bms等系统中有异形连接的需求,因此fpc在汽车电子中开始加速普及。目前fpc主要用于led车灯、变速箱、bms、车载显示屏、娱乐信息系统等底层车身装置或车载装置。在联网、娱乐、节能和安全四大趋势的驱动下,led车灯、娱乐信息系统、图像传感器等在汽车中的应用将会进一步提升,车用fpc的应用前景非常光明。

2、新能源汽车动力电池采集线采用传统铜线线束方案,常规线束由铜线外部包围塑料而成,连接电池包时每一根线束到达一个电极,当动力电池包电流信号很多时,需要很多根线束配合,对空间的挤占大。pack装配环节,传统线束依赖工人手工将端口固定在电池包上,自动化程度低。

3、相较铜线线束,fpc由于其高度集成、超薄厚度、超柔软度等特点,在安全性、轻量化、布局规整等方面具备突出优势,此外fpc厚度薄,电池包结构定制,装配时可通过机械手臂抓取直接放置电池包上,自动化程度高,适合规模化大批量生产,fpc替代铜线线束趋势明确。

4、动力电池用fpc已经在新上市的新能源汽车车型中得到广泛应用,应用于动力电池的柔性电路板产品长度达2米长,目前所采用的普通新能源fpc双层板工工艺流程如下:

5、下料→sbs钻孔→sbs黑影→sbs镀铜→sbs线路曝光→贴牵引板→des→拆牵引板→aoi→aoi打孔报废→一次表面处理:碱洗+微蚀→假接:顶层保护膜→假接:底层保护膜→压着:保护膜→组装:底面热固胶fr4→压着:底面fr4补强→烘烤:底面fr4补强→冲切定位孔→二次表面处理:碱洗+微蚀→开短路测试→表面喷砂处理→表面osp处理→外形成型冲切→外观检查→一次表面贴装→假接:顶层pi补强→假接:底层pi补强→压着:pi补强→组装:顶层热固胶fr4→压着:顶面fr4补强→烘烤:顶面fr4补强→二次表面贴装→组装:底面压敏胶fr4→表面贴装:点胶→smt外形成型冲切→smt顶层坡面组装→smt底层压敏胶纸组装→smt功能测试→smt外观检查→smt包装。

6、上述现有的片式加工方式很难满足产品要求,且用于新能源动力电池的柔性电路板产品长度达2米长,现有钻孔及压合等相关设备都达不到产品需求,故须采用卷对卷的加工工艺。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种可满足加工需求的用于动力电池的柔性电路板的制作工艺。

2、为了达成上述目的,本发明的解决方案是:

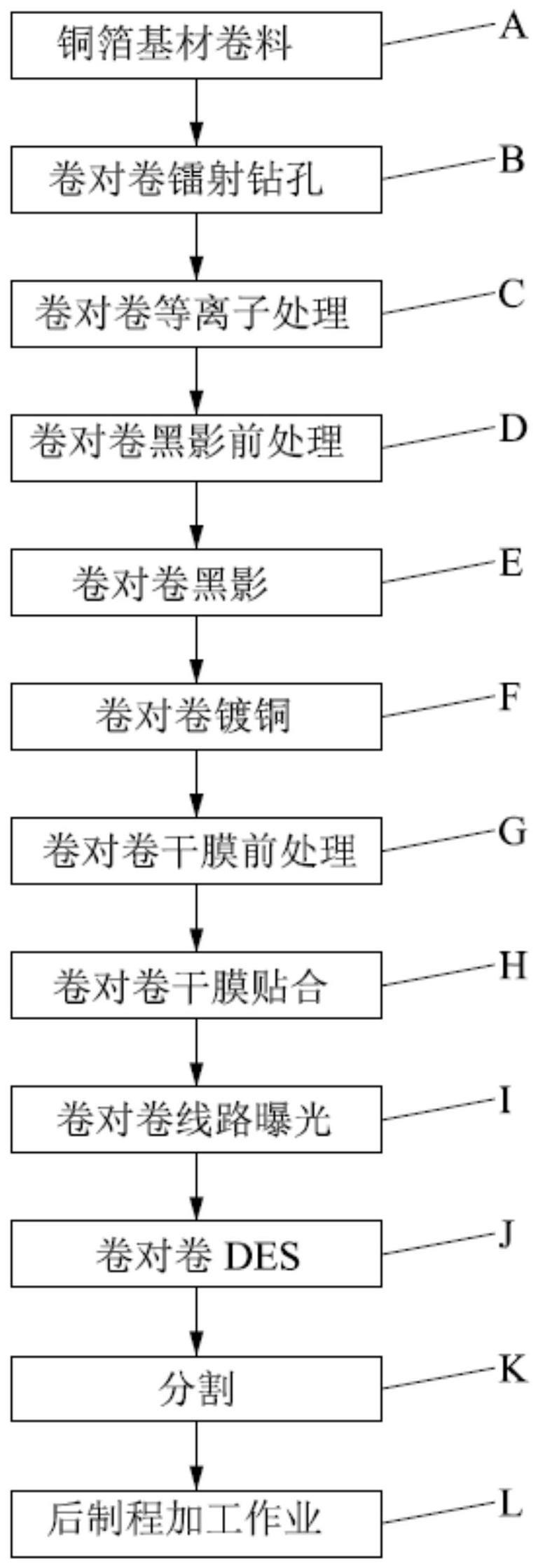

3、一种用于动力电池的柔性电路板的制作工艺,其包括以下步骤:

4、步骤a:准备铜箔基材卷料;

5、步骤b:卷对卷镭射钻孔;

6、采用激光钻孔机的镭射钻孔技术,并与光束定位器结合使用,在铜箔基材上钻处线路连接的通孔。

7、步骤c:卷对卷等离子处理;使用卷对卷等离子处理设备去除钻孔后的孔内残胶;

8、步骤e:卷对卷黑影;将上一步骤得到的铜箔基材进行卷对卷黑影处理,使通孔孔壁孔底附着一层精密石墨导电介质层;

9、步骤f:卷对卷镀铜;镀铜设备的前后端安装卷对卷自动收放卷设备,在步骤e黑影处理后得到的铜箔基材上镀上产品所需的孔铜及面铜;在卷对卷镀铜电镀工序中,产品均在同一镀铜槽体中连续进行作业,且镀铜时铜箔基材完全浸入镀铜槽体中,产品左右两边使用挡板使不溶性阳极在生产过程中电力线分布一致,面铜极差控制在±1μm;

10、步骤g:卷对卷干膜前处理,在铜表面进行微蚀处理,微蚀粗化和清洁铜表面;

11、步骤h:卷对卷干膜贴合;采用卷对卷压膜在铜层表面紧密贴合上干膜。

12、步骤i:卷对卷线路曝光;采用led曝光灯及玻璃菲林曝光将设计gerber的线路图形曝光转移至干膜上,线路公差为±10μm;

13、步骤j:卷对卷des;将步骤i得到的铜箔基板进行显影、蚀刻、脱膜,制作出线路图形层;

14、步骤k:分割,将卷状产品裁切成完整的片状电路;

15、步骤l:后制程加工作业。

16、进一步,所述步骤b中,激光钻孔机的前后端安装卷对卷自动收放卷设备,将步骤a准备的铜箔基材卷料安装在自动收放卷设备,使用激光钻孔机与光束定位器对铜箔基材进行钻孔。

17、进一步,所述步骤c与步骤e之间还具有步骤d:卷对卷黑影前处理,将步骤c等离子处理后的铜箔基材表面进行清洗。

18、进一步,步骤e中,黑影处理采用上下喷淋药水的方式对铜箔基材进行黑影处理。

19、进一步,步骤f中,卷对卷镀铜包括两次镀铜:第一次镀铜在步骤e黑影后得到的基材表面及孔内的导电介质层上镀上一层第一镀铜层,使铜箔基材的表面及孔内具备超薄的基底铜;第二次镀铜是在第一镀铜层的基础上进行加厚镀铜得到第二镀铜层,第二镀铜层的厚度依产品孔铜及细线路制作厚度要求,使基材的表面及孔内具备产品所需的孔铜及细线路所需的面铜。

20、进一步,步骤j中,卷对卷des使用真空蚀刻线及真空蚀刻工艺,通过在蚀刻段安装抽水泵来吸取使用过的蚀刻液,des的蚀刻均匀性≧95%。

21、进一步,步骤l中,后制程加工包括aoi→aoi打孔报废→一次表面处理:碱洗+微蚀→假接:顶层保护膜→假接:底层保护膜→压着:保护膜→组装:底面热固胶fr4→压着:底面fr4补强→烘烤:底面fr4补强→冲切定位孔→二次表面处理:碱洗+微蚀→开短路测试→表面喷砂处理→表面osp处理→外形成型冲切→外观检查→一次表面贴装→假接:顶层pi补强→假接:底层pi补强→压着:pi补强→组装:顶层热固胶fr4→压着:顶面fr4补强→烘烤:顶面fr4补强→二次表面贴装→组装:底面压敏胶fr4→表面贴装:点胶→smt外形成型冲切→smt顶层坡面组装→smt底层压敏胶纸组装→smt功能测试→smt外观检查→smt包装。

22、采用上述方案后,本发明用于动力电池的柔性电路板的制作工艺采用卷对卷镭射钻孔技术实现新能源动力电池柔性电路板的导通孔加工,采用卷对卷等离子处理技术去除导通孔激光钻孔后孔内孔壁孔底的残胶不良,采用卷对卷精密黑影技术使导通孔孔壁孔底附着一层薄薄的精密石墨导电介质层,采用卷对卷精密镀铜技术在导通孔孔壁导电介质层的基础上电镀上孔铜,使导通孔同时实现孔金属化,采用卷对卷压膜技术在铜层表面紧密贴合上干膜,采用卷对卷精密线路曝光技术在铜层表面将设计gerber的线路图形精密曝光转移到干膜上,采用卷对卷精密真空蚀刻技术将产品细线路蚀刻成形,再经过覆盖膜贴合、化学镍金,再经后续的功能测试、smt、外形成型及检验等生产流程,实现新能源动力电池柔性电路板卷对卷的制作工艺,满足新能源动力电池fpc的产品加工。相较于现有的加工方式,本发明可大幅度提高产品的加工效率及产品的加工精度,提高柔性电路板产品的良率。

- 还没有人留言评论。精彩留言会获得点赞!