用于可折叠电子设备的壳体及可折叠电子设备的制作方法

本技术涉及可折叠电子设备领域,更具体地,涉及一种用于可折叠电子设备的壳体及可折叠电子设备。

背景技术:

1、可折叠电子设备通常包括壳体组件和显示屏,壳体组件用于支撑显示屏。壳体组件包括两个壳体和转动连接于两个壳体之间的转轴机构,其中,每个壳体包括中板和围设于中板外周侧的外边框,转轴机构的两侧分别连接于两个壳体的中板上。在业内,可折叠电子设备的中板多为合金材料制得的一体式结构,即整个中板采用同一种合金材料制成。不同的合金具有不同的特性,受限于单一材料,这种一体式结构的中板无法兼顾多种性能。例如,部分厂商为了实现机身减重,采用密度小的合金材料(例如,镁合金)制造中板,密度小的合金材料可例如为镁合金,然而,镁合金化学性能不稳定,抗腐蚀能力较差,且镁合金与转轴机构采用的材料(例如,不锈钢)之间的电位差较大,导致中板与转轴机构间容易发生电偶腐蚀,且电偶腐蚀程度较为严重,产生较多的腐蚀产物,且这些腐蚀产物堆积在中板与转轴机构配合的位置处,容易造成转轴机构卡涩、屏幕被顶而失效的问题,这些问题影响了消费者的使用体验。若为了减轻转轴机构与中板之间的电偶腐蚀现象而采用化学性质较为稳定的合金材料(例如,铝合金)制成中板,则可能会因为材料密度较大而增加机身的重量,不利于机身轻薄化。

2、因此,现有技术中可折叠电子设备的中板受限于单一材料,无法兼顾多种性能,例如,难以实现在机身减重的同时兼顾稳定的化学性能,影响消费者的使用体验。

技术实现思路

1、本技术实施例提供了一种可折叠电子设备的壳体及可折叠电子设备,解决了现有技术中可折叠电子设备的中板受限于单一材料,难以实现在机身减重的同时兼顾稳定的化学性能,影响消费者的使用体验的问题。

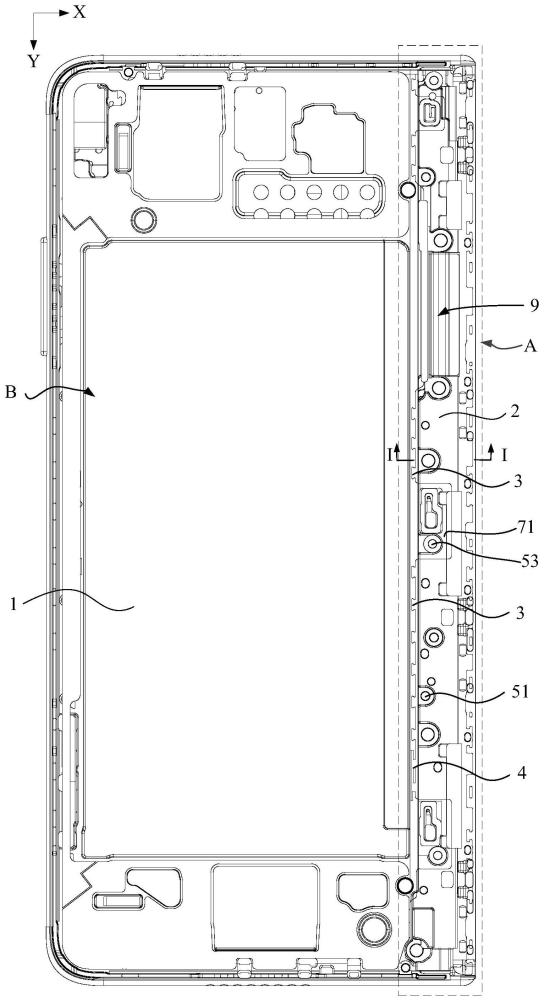

2、本技术实施例提供了一种用于可折叠电子设备的壳体,包括中板,中板具有转轴容置区域以及非转轴容置区域,转轴容置区域用于容纳并安装可折叠电子设备的转轴机构。

3、中板包括相接的第一中板和第二中板,第一中板的至少部分中板构成非转轴容置区域的至少部分区域,第二中板的至少部分中板构成转轴容置区域的至少部分区域,第一中板的材料和第二中板的材料不同。

4、本技术所提供的壳体,中板部分由不同材料制成的第一中板和第二中板共同组成,第一中板和第二中板互相配合构成了中板上的转轴容置区域和非转轴容置区域。其中,转轴容置区域主要用于容纳并安装可折叠电子设备的转轴,非转轴容置区域主要用来支撑和保护可折叠电子设备的内部组件。第一中板的至少部分中板构成非转轴容置区域的至少部分区域,第二中板的至少部分中板构成转轴容置区域的至少部分区域,可理解为:转轴容置区域主要由第二中板构成,非转轴容置区域则主要由第一中板构成。

5、由于第一中板和第二中板采用分体式结构,且选用不同的材料,提升了中板材料的多样性,选择更加灵活,有利于在中板的物理性质和化学性质之间实现平衡。例如,第二中板与转轴机构的接触面积较大,可选用化学性质较为稳定的材料,或者根据转轴机构的材料对第一中板进行选材,以减小第一中板与转轴机构之间发生电偶腐蚀的风险。第一中板与转轴机构的接触面积较小,可以主要关注物理性质,选用密度小的轻型材料以降低机身的重量。因此,本技术所提供的壳体选材更加灵活,能够实现在机身减重的同时兼顾稳定的化学性能,提升了消费者的使用体验感。

6、在一些实施例中,第一中板的一部分中板构成非转轴容置区域的所有区域,第一中板的其它部分中板以及整个第二中板共同构成转轴容置区域的所有区域。或者,整个第一中板构成非转轴容置区域的所有区域,整个第二中板构成转轴容置区域的所有区域。

7、在一些实施例中,第一中板包括第一支撑板和第一侧壁,第一支撑板具有沿其厚度方向相背设置的第一表面和第二表面,第一侧壁相接于第一支撑板的一侧边缘,并突出于第一支撑板的第二表面;第二中板包括第二支撑板和第二侧壁,第二支撑板具有沿其厚度方向相背设置的第一表面和第二表面,第二侧壁相接于第二支撑板的一侧边缘,并突出于第二支撑板的第一表面。

8、其中,第二侧壁与第一侧壁相接,第二支撑板位于第一支撑板的一侧边缘的外侧,并在中板的厚度方向上与第一支撑板间隔设置,且第二支撑板中朝向第一支撑板的表面为第二支撑板的第一表面。

9、并且,第一支撑板整体构成非转轴容置区域的所有区域,第二支撑板以及第二侧壁、第一侧壁整体构成转轴容置区域的至少部分区域,其中,第二支撑板构成转轴容置区域的底板,第一侧壁和第二侧壁共同构成转轴容置区域的侧壁,并与第二支撑板共同围绕形成用于容纳转轴机构的空间。

10、采用上述结构,第一支撑板与第二支撑板被转轴容置区域的侧壁隔开,可折叠电子设备的转轴机构仅与转轴容置区域的底板和侧壁接触,不与第一支撑板接触,防止了转轴机构和第一支撑板之间发生电偶腐蚀,降低了第一支撑板被腐蚀后不能支撑保护内部组件的风险,同时避免了腐蚀产物堆积,防止屏幕失效。转轴容置区域的侧壁由第一侧壁和第二侧壁共同组成,相比于由第二中板的第二侧壁构成转轴容置区域的侧壁的方案,这种结构能够利用第一侧壁与第二侧壁之间的连接结构,将第一中板和第二中板牢固地结合在一起。相比于由第一中板的第一侧壁构成转轴容置区域的侧壁的方案,这种结构能够减少转轴机构与第一侧壁的接触面积,减弱第一侧壁与转轴机构发生电偶腐蚀的倾向,降低了转轴卡涩的风险。

11、在一些实施例中,第二侧壁与第一侧壁相接的位置处设置有限位结构,限位结构被配置为:使得第一中板与第二中板之间相对固定。由于第一中板的材料表面和第二中板的材料表面之间没有结合力,需要依靠限位结构进行连接固定。

12、在一些实施例中,限位结构包括至少一个卡扣结构,至少一个卡扣结构中的每个卡扣结构包括卡槽和卡接于卡槽内的凸台,卡槽和凸台中的其中一个位于中板的第一侧壁,另一个位于中板的第二侧壁。卡扣结构的凸台卡合在卡槽内,能够限制第一中板和第二中板的相对移动。

13、在一些实施例中,在每个卡扣结构中,卡槽是从第一侧壁远离第一支撑板的一侧面朝向第一侧壁内部凹陷形成的,凸台是从第二侧壁远离第二支撑板的一侧面向外延伸形成的。即卡槽位于第一侧壁,凸台位于第二侧壁。

14、在一些实施例中,至少一个卡扣结构中的至少部分设置为燕尾槽结构,在每一个燕尾槽结构中,卡槽设置为燕尾槽,燕尾槽的两侧面在中板的长度方向上相对设置,且燕尾槽的槽宽从槽口至槽底逐渐增大,凸台设置为与燕尾槽形状相匹配的结构,以限制第一中板和第二中板在中板的长度方向和宽度方向上的相对运动。燕尾槽减小了卡槽开口处的宽度,使得凸台不易沿中板的宽度方向从卡槽中脱离,提高了卡接的可靠性。

15、在一些实施例中,在每一个燕尾槽结构中,凸台具有在中板的厚度方向上相背设置的第一端面和第二端面,第二端面朝向第二支撑板设置,至少部分燕尾槽结构中的第一端面和/或第二端面被配置为相对于第一平面倾斜的斜面,燕尾槽中与凸台的该斜面相对设置的表面被配置为匹配的斜面,以限制第一中板和第二中板在中板的宽度方向上的相对运动,其中,第一平面垂直于中板的厚度方向。

16、在一些实施例中,至少一个卡扣结构中的至少部分设置为倒扣结构,在每一个倒扣结构中,凸台具有在中板的厚度方向上相背设置的第一端面和第二端面,第二端面朝向第二支撑板设置,第一端面和/或第二端面被配置为相对于第二平面倾斜的斜面,卡槽中与凸台的该斜面相对设置的表面被配置为匹配的斜面,以限制第一中板和第二中板在中板的宽度方向上的相对运动,其中,第二平面垂直于中板的厚度方向。

17、采用上述方案,凸台与卡槽之间通过斜面配合,且凸台上的斜面和卡槽上的斜面均相对于第一平面或第二平面倾斜设置。当第一中板和第二中板产生相互脱离的趋势时,二者之间的斜面相抵,斜面之间的相互作用力可分解为沿中板的厚度方向的力和沿中板的宽度方向的力,其中,沿中板的宽度方向的力可以阻止第一中板和第二中板相互脱离。

18、在一些实施例中,至少一个卡扣结构为多个卡扣结构。采用多个卡扣结构降低了某个卡扣结构失效导致第一中板和第二中板脱开的风险,提升了第一中板和第二中板结合的可靠性。

19、在一些实施例中,多个卡扣结构构成至少一列卡扣结构,至少一列卡扣结构中的每一列卡扣结构包括在中板的长度方向间隔设置的至少两个卡扣结构。采用这种结构,卡扣结构排列有序,便于加工制造,而且能够保证第一侧壁和第二侧壁的接合面受力均匀,提高连接的强度。

20、在一些实施例中,至少一列卡扣结构为两列卡扣结构,两列卡扣结构在中板的厚度方向上间隔设置。可以理解为,卡槽没有沿中板的厚度方向贯通第一侧壁,因此卡扣结构可以限制第一中板和第二中板在中板的厚度方向上的相对移动。

21、在一些实施例中,两列卡扣结构中的其中一列卡扣结构设置于转轴容置区域的侧壁的顶面,另一列卡扣结构设置于转轴容置区域的侧壁的底面,其中,转轴容置区域的侧壁的顶面相接于第一支撑板的第一表面,转轴容置区域的侧壁的底面相接于第二支撑板的第二表面,提升可折叠电子设备表面的平整度,提升消费者的使用体验。

22、在一些实施例中,限位结构包括至少一个扣合结构,至少一个扣合结构中每一个扣合结构包括互相扣合的扣合结构体和扣合槽。

23、扣合结构体是从第二侧壁远离第二支撑板的一侧面向外延伸形成的,并包括悬臂和沿悬臂的长度方向间隔设置的两个连接臂,悬臂与第二侧壁相对间隔设置,两个连接臂中每个连接臂的一端相接于悬臂,每个连接臂的另一端相接于第二侧壁,扣合槽形成于第一侧壁,并被配置为与扣合结构体形状相匹配的槽结构。

24、扣合结构体具有沿中板的厚度方向相背设置的顶面和底面,以及连接顶面和底面且背离第二侧壁的侧面。装配后,扣合结构体的顶面与第一支撑板的顶面位于同一平面,扣合结构体的底面和侧面与扣合槽抵接,限制了第二中板在中板的厚度方向朝向第二支撑板的运动,且限制了第二中板在中板的宽度方向朝向第一侧壁的运动。扣合槽的突出部分伸入两个连接臂间的空隙,限制了第一中板和第二中板在中板的宽度方向的相对移动。

25、在一些实施例中,第二支撑板上开有多个安装孔,通过在多个安装孔中的各安装孔穿设紧固件,可将第二支撑板固定并可拆卸连接于转轴机构,其中,多个安装孔中各安装孔的轴线不在同一平面内。第二支撑板和转轴机构通过紧固件连接,连接牢靠而且可以灵活拆卸,便于实现结构件的更换和维修。

26、在一些实施例中,第二中板上与多个安装孔的至少部分安装孔对应的位置处设置有容纳空间,各容纳空间从第二侧壁朝向第一侧壁的一侧面沿中板的宽度方向向第二支撑板内部凹陷形成,并与对应的安装孔连通。

27、第一侧壁朝向第二侧壁的一侧面上设有凸出的、且与各容纳空间对应的加强板,加强板伸入对应的容纳空间内,并设有与对应安装孔对齐的连接孔,通过各连接孔以及对应的安装孔穿设紧固件,可将第二支撑板以及加强板固定并可拆卸连接于转轴机构。

28、采用上述方案,通过紧固件连接了第二支撑板和第一中板的加强板,增加了第一中板和第二中板的结合位置,在第一侧壁和第二侧壁上的限位结构的基础上,进一步提升了第一中板和第二中板的连接结构强度。

29、在一些实施例中,加强板整体嵌设于第二支撑板的内部。

30、在一些实施例中,第一中板还包括至少一个延伸部,至少一个延伸部中各延伸部从第一侧壁背离第一支撑板的一侧面朝向第二支撑板的方向延伸,第二中板的与各延伸部对应的位置处设置为缺口,延伸部位于缺口内,且延伸部具有沿其厚度方向相背设置的第一表面和第二表面,延伸部的第一表面与第二支撑板的第一表面相接,延伸部的第二表面与第二支撑板的第二表面相接,至少一个延伸部与第二支撑板共同构成转轴容置区域的底板。延伸部用于实现第一中板和转轴间的电连接。

31、在一些实施例中,各延伸部上设有固定孔和弹片安装槽,通过在固定孔中穿设紧固件,可将延伸部固定并可拆卸连接于转轴机构,固定孔外周侧区域贴有环绕固定孔的环状绝缘膜,绝缘膜不导电,可以防止覆盖区域发生电偶腐蚀。弹片安装槽中安装有弹片,弹片与转轴机构抵接,用于实现第一中板和转轴机构间的电连接,且弹片安装槽的内壁面设有环绕弹片的环状泡棉。环状泡棉起到防水的作用,通过阻止电解质进入弹片安装槽的方式防止电偶腐蚀。

32、在一些实施例中,第一中板和第二中板间设有供信号线穿过的避让空间。

33、在一些实施例中,第一中板为合金材料制得的一体式结构,第二中板为合金材料或塑胶制得的一体式结构。

34、在一些实施例中,当第一中板和第二中板均为合金材料制得的一体式结构时,第一中板的密度小于第二中板的密度。

35、转轴机构中具有与第二中板接触的配合部件,配合部件的材料为合金,配合部件的合金材料与第二中板的合金材料间的电位差的绝对值小于配合部件的合金材料与第一中板的合金材料间的电位差的绝对值。

36、两金属之间的电位差越大,电偶腐蚀倾向就越大。采用上述方案,可以在整机减重的前提下降低转轴机构与第一中板发生电偶腐蚀的风险。

37、在一些实施例中,当第一中板和第二中板均为合金材料制得的一体式结构时,第一中板的材料为镁合金,第二中板的材料为铝合金。转轴机构的材料为一般为不锈钢。铝合金与不锈钢转轴机构之间的电位差小于镁合金与不锈钢转轴机构间的电位差,镁合金的密度低于铝合金的密度,采用这种结构,减少了镁合金和转轴机构的接触面积,将电偶腐蚀控制在一定范围内,同时兼顾了整机减重。

38、本技术实施例还提供了一种可折叠电子设备,包括转轴机构、设置于转轴机构两侧的第一壳体和第二壳体,第一壳体和第二壳体通过转轴机构转动连接,以使第一壳体和第二壳体能够相对展开或相对折叠。第一壳体和第二壳体中的至少一个壳体采用上述任意实施例所提供的壳体。本技术提供的可折叠电子设备,能够在实现整机减重的同时降低甚至消除电偶腐蚀的风险,进而降低了出现转轴卡涩和屏幕失效的风险,提高了可折叠电子设备的寿命,也提高了用户的体验。

39、在一些实施例中,第一壳体和第二壳体中的每一个壳体均采用上述任意实施例所提供的壳体。

40、在一些实施例中,转轴机构包括底座、设置于底座的两侧的第一转动臂和第二转动臂,第一转动臂的一端转动连接于底座的一侧,另一端通过第一连接支架连接于第一壳体的中板的转轴容置区域,第二转动臂的一端转动连接于底座的另一侧,另一端通过第二连接支架连接于第二壳体的中板的转轴容置区域,以实现转轴区域与中板的结合。

- 还没有人留言评论。精彩留言会获得点赞!