一种具有定向输运特征的超薄相变传热器件及其制备方法

本发明涉及相变传热器件,尤其涉及一种具有定向输运特征的超薄相变传热器件及其制备方法。

背景技术:

1、为应对芯片微型化、高性能化给电子系统热管理带来的严峻挑战,各种先进散热技术被广泛研究,如射流冷却、电热冷却、微通道散热和相变散热,其中,基于自驱动相变循环机制工作的超薄相变传热器件因其热导率高、均温性好、适用于狭小空间等优势备受关注。随着电子设备不断向着薄型化方向发展,要求超薄相变传热器件的厚度也在不断减小。特别是随着超薄相变传热器件在智能手机等领域的大规模应用,其厚度已经下降到0.4mm以下,对其超薄厚度下的导热性能提出了更高要求。

2、随着厚度减小,热管的热输运能力因内部工质输运能力受限而显著下降,如何增强薄层腔室内的流体输运能力成为提升超薄热管性能的关键。传统方法通过优化吸液芯来强化流体输运。但是,吸液芯主要利用毛细效应产生的毛细力驱动流体输运,随着平板热管厚度减小,体积受限的吸液芯产生的毛细力下降,且该驱动力的各向同性导致沿输运方向的合力更小,致使输运性能进一步下降。为解决该难题,有必要研制一种具有高性能定向输运液体特征的超薄相变传热器件。

技术实现思路

1、为解决现有技术中的上述问题中的至少一部分问题,本本发明提供一种具有定向输运特征的超薄相变传热器件,包括:

2、上壳板,其具有凹槽;

3、下壳板,其具有凹槽,其中所述下壳板与所述上壳板固定连接,且下壳板的凹槽和上壳板的凹槽组合形成蒸汽腔;

4、工作介质,其位于所述蒸汽腔内;以及

5、吸液芯通道,其位于所述下壳板的凹槽的底部,且被配置为将工作介质从相变传热器件的冷凝端定向运输至蒸发端。

6、进一步地,所述吸液芯通道包括:

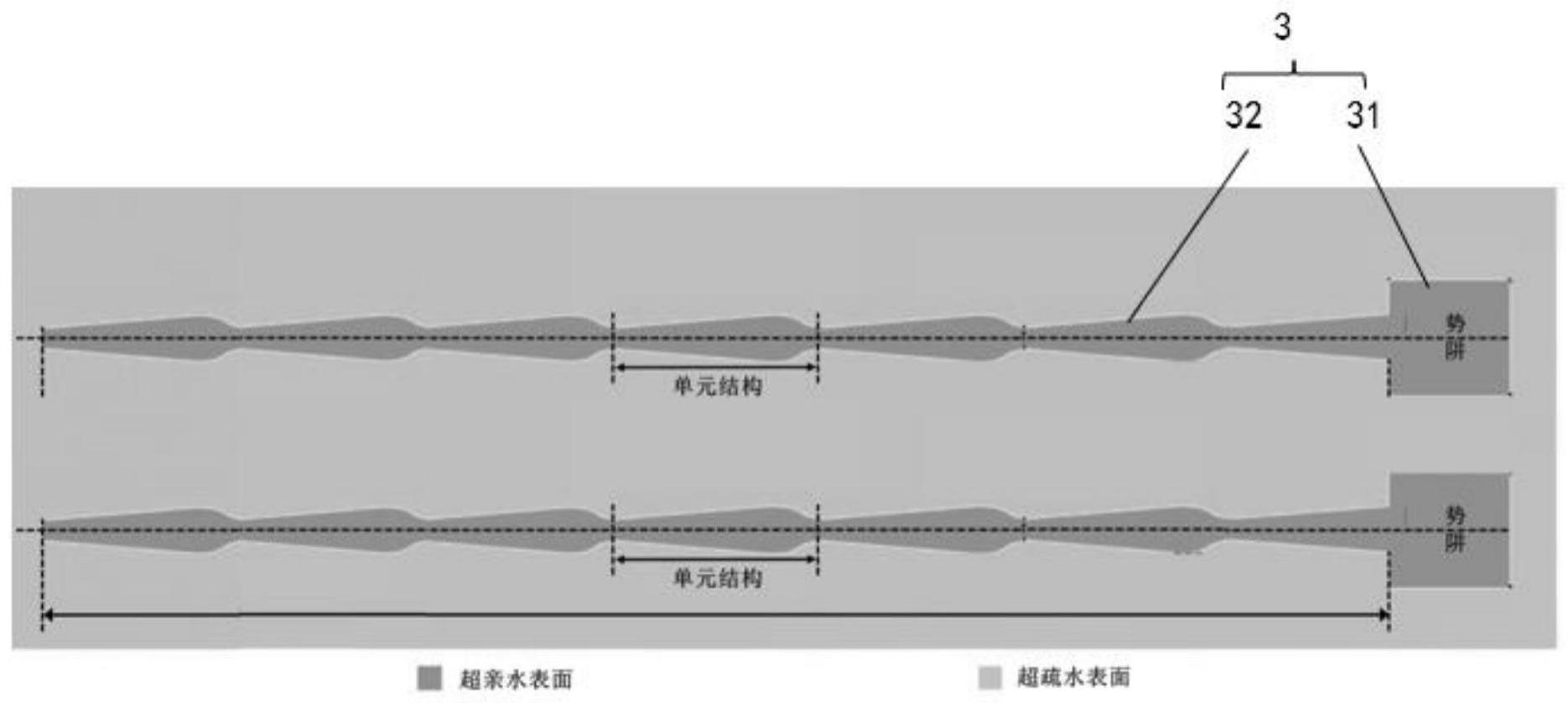

7、janus梯度结构,其包括多个依次相连的单元结构,其中所述单元结构具有相对的第一端和第二端,一个单元结构的第二端与另一个单元结构第一端相连;以及

8、终端势阱,其与所述janus梯度结构相连。

9、进一步地,所述单元结构为楔形结构,所述单元结构的第一端的宽度小于第二端,且所述单元结构之间使用弧形过渡。

10、进一步地,所述吸液芯通道的数量为一个或多个,其中多个所述吸液芯通道互不接触,或多个所述吸液芯通道的终端势阱相连。

11、进一步地,所述终端势阱的尺寸为7×7mm2;

12、所述终端势阱的低表面能低于所述janus梯度结构的表面能,所述终端势阱所在的一端为蒸发端,另一端为冷凝端。

13、进一步地,所述吸液芯通道为超亲水表面,所述吸液芯通道周围为超疏水表面。

14、进一步地,还包括:

15、金属柱,其位于所述上壳板的凹槽处,并与所述下壳板接触;

16、注液管,其设置在所述上壳板与所述下壳板之间,其中能够通过所述注液管将工作介质充入蒸汽腔。

17、进一步地,所述上壳板和下壳板的厚度为0.02-0.2mm;和/或

18、所述蒸汽腔的厚度为0.10-0.30mm;和/或

19、所述工作介质的体积占蒸汽腔体积的10-85%;和/或

20、所述吸液芯通道的厚度为0.03-0.2mm,所述吸液芯通道的间隔为0.4-4mm;和/或

21、所述金属柱的高度为0.02-0.2mm,金属柱的间隔为0.3-4mm;和/或

22、janus梯度结构的总长可以为7-15mm;和/或

23、所述单元结构的第一端的宽度为0.5-1mm,第二端的宽度为1.8-2.2mm。

24、本发明还提供一种具有定向输运特征的超薄相变传热器件的制备方法,包括:

25、对金属板进行冲压形成带有凹槽和第二注液槽的下壳板;

26、对下壳板的表面进行超亲水处理,得到超亲水表面;

27、在下壳板上涂覆光刻胶,并进行烘胶;

28、将光刻胶图案化,得到流道图案;

29、使用疏水药剂将下壳板上未被光刻胶覆盖的部分进行超疏水处理,得到超疏水表面;以及

30、去除光刻胶和光刻胶上的疏水药剂。

31、进一步地,还包括:

32、对金属板进行冲压形成带有凹槽和第一注液槽的上壳板;

33、在上壳板上旋涂增附剂,并旋涂光刻胶;

34、将光刻胶图案化,得到金属柱图案;

35、向金属柱图案内填充金属形成金属柱;

36、去除光刻胶;

37、钎焊下壳板的边缘;

38、将上壳板与下壳板组装,第一注液槽和第二注液槽组合成注液孔,将注液管插入注液孔中,并将上壳板、下壳板以及注液管焊接;

39、通过注液管将液体工作介质灌注至蒸汽腔内,并抽真空使蒸汽腔处于真空状态;以及

40、焊接密封注液管,并进行二次除气,完成超薄相变传热器件的成型封装。

41、进一步地,其中对下壳板的表面进行超亲水处理,得到超亲水表面包括:

42、使用碱辅助氧化液室温刻蚀所述下壳板的凹槽底部10-15min,得到具有超亲水表面的所述下壳板,并使用去离子水清洗后烘箱烘干;和/或

43、其中使用疏水药剂将下壳板上未被光刻胶覆盖的部分进行超疏水处理,得到超疏水表面包括:

44、使用浓度为3-6mmo l/l的疏水药剂涂覆在下壳板上,室温处理13-18min,而后置于烘箱中烘烤,得到修饰的超疏水表面;和/或

45、其中去除光刻胶和光刻胶上的疏水药剂包括:

46、使用质量分数1.5-4%的氢氧化钠溶液去除光刻胶及胶上的疏水药剂。

47、进一步地,其中在上壳板上旋涂增附剂,并旋涂光刻胶包括:

48、将增附剂旋涂在铜片的凹槽内,并在增附剂表面旋涂环氧基负性光刻胶,并进行烘胶;和/或

49、其中向金属柱图案内填充金属形成金属柱包括:

50、将上述图案化的上壳板放置在金属镀液中电镀以产生金属柱,并用去离子水清洗后烘干。

51、本发明至少具有下列有益效果:本发明公开的一种具有定向输运特征的超薄相变传热器件及其制备方法,(1)通过设计终端势阱和周期性的janus梯度结构组成的吸液芯通道,克服了超薄相变传热器件的蒸汽腔内输运系统中工质定向输运驱动力的不足的问题,实现了兼具快速和远距离的高性能液滴定向输运;

52、(2)由于吸液芯通道内外的表面能差异,janus边界处存在势垒,有利于液滴从超疏水区域流入超亲水的吸液芯通道,而吸液芯通道内三相接触线则在势垒边界处钉扎,通过设计流道形状,可有效调控三相接触线,操纵液滴输运动力学特性;

53、(3)通过将吸液芯通道设计为周期性janus梯度结构,相比于目前超薄相变传热器件的吸液芯,结构简单,制造成本低,且能够保证超薄相变传热器件足够的吸液能力和整体均温传热,可以进一步减小超薄相变传热器件整体厚度,突破传统超薄相变传热器件厚度极限;

54、(4)通过设置铜柱对上下壳板提供支撑,保证超薄相变传热器件结构在加工和使用过程中不会发生坍塌,因此可以使用厚度在0.2mm以下的金属或非金属薄片作为上壳板和下壳板;

55、(5)通过电镀工艺制备上壳板的铜柱,形成的铜柱具有高纵横比,非常小的底部半径角,与各向同性湿法蚀刻等工艺形成的较大半径的底部半径角相比,可促进液态工质输运,强化了超薄相变传热装置的传热性能。

- 还没有人留言评论。精彩留言会获得点赞!