基于空间热管框架的加固模块复合材料冷板及成型工艺的制作方法

本发明涉及军用计算机工程应用领域,具体涉及基于空间热管框架的加固模块复合材料冷板及成型工艺。

背景技术:

1、电子元器件不断向高度集成化和小型化发展,性能大幅提升,单位容积电子的功耗大幅提高,热流密度急剧增大,而电子元器件运行过程所产生的热量却无法有效降低,由此导致的大幅温升如果不能得到有效抑制,将影响元器件寿命并严重制约设备整体性能与可靠性。同时,在设备外形尺寸不变的前提下,用户对整体设备提出了质轻高强,即设备要减重而整体强度要增加的新要求。降低设备重量同时解决高热流密度元器件散热问题已成为恶劣环境下军用计算机工程应用领域亟待解决的问题之一。加固模块作为舰艇加固电子设备中安装的基础单元,其中使用的加固冷板承载将元器件热量传导至机箱、加强pcb组件耐振强度的重要功能,同时,也是减重工作中最有减重空间的零件。

2、舰艇用风冷加固电子设备中对模块上元器件的散热方式为:将元器件与加固模块的冷板相贴合使热量传导至冷板,再通过冷板的两端“l”型弯折将冷板的热量传导至机箱,最终通过机箱的风冷设备将热量传导至外部空气。传统的加固冷板采用铝基材铣加工的方式,这种冷板的优点是价格便宜,但受限于铝的导热率仅为200w/mk左右,不能解决25w以上单个元器件的散热问题;采用紫铜作为基材的加固冷板,基于铜380w/mk左右的导热率,可以适当提高模块的散热效率,但是紫铜铣削加工性较差,且冷板重量将会增加2倍以上;将冷板的主平面加工为vc均热板,该方法的优点是利用均热板良好的均温性将模块的热量在主平面均布,可提高散热效率并略微降低重量,但是受限均热板仅能加工成平板的特点,且主平面热量向机箱传导的散热路径为“l”型薄壁铝材,热阻较大,该方案相比铝基材方案导热率有提升但提升有限;液冷冷板是一种高效解决元器件散热问题的方案,可以避免“l”型薄壁铝材散热路径的传热限制,但是需配备液冷源,使用场合受限且不适用于常规强迫风冷加固电子设备。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供基于空间热管框架的加固模块复合材料冷板及成型工艺,具有降低设备重量、解决高热流密度元器件散热问题及适用于常规强迫风冷加固电子设备的优点。

2、本发明解决其技术问题是通过以下技术方案实现的:

3、一种基于空间热管框架的加固模块复合材料冷板,包括空间热管框架、碳纤维冷板基底及碳纤维冷板基顶,空间热管框架通过胶接被碳纤维冷板基底与碳纤维冷板基顶包络固化成一体,空间热管框架包括热管,热管包括热管主体及位于热管主体的两端的热管冷端,所述热管主体连接热端铜块,所述热管主体设置于碳纤维冷板基底与碳纤维冷板基顶之间,所述热管主体所连接的热端铜块伸出至碳纤维冷板基底下表面,所述热管冷端伸出至碳纤维冷板基底下表面的两侧。

4、所述碳纤维冷板基底制有若干立柱通孔,在该立柱通孔内安装立柱,该安装立柱的上表面复合于碳纤维冷板基底与碳纤维冷板基顶之间,该安装立柱的下端伸出至碳纤维冷板基底下表面,并在安装立柱下端制有立柱螺纹孔。

5、所述空间热管框架包括若干热管,所述热管为铜制热管,热管打扁成平板状,弯折成三维弯折空间形态,热管冷端相对热管主体向下弯折为立体形状,若干热管主体之间采用铜支架进行焊接。

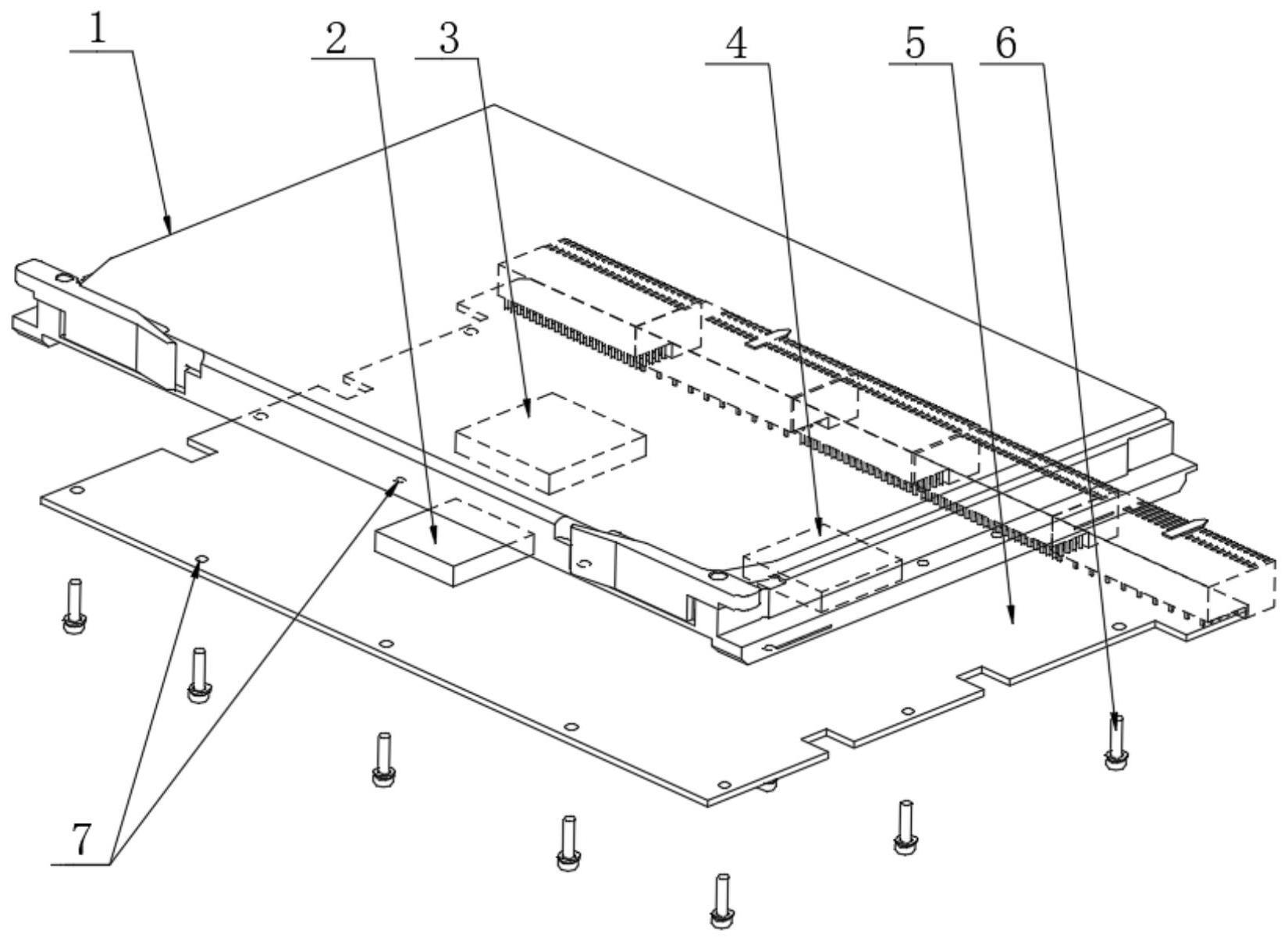

6、一种基于空间热管框架的加固模块复合材料冷板的复合材料冷板组件,在复合材料冷板前端左右两侧分别铆装左助拔器和右助拔器。

7、一种包括所述复合材料冷板组件的加固模块,包括复合材料冷板组件及pcb组件,所述pcb组件上表面制有若干元器件,所述复合材料冷板组件的热管主体所连接的热端铜块对应所述元器件,pcb组件与复合材料冷板组件固定安装后,热端铜块对应所述元器件贴合。

8、一种基于空间热管框架的加固模块复合材料冷板成型工艺,包括以下步骤:

9、步骤1、制作空间热管框架:将热管打扁成平板状,弯折成三维弯折空间形态,热管冷端相对热管主体向下弯折为立体形状,若干热管主体上设置若干热端铜块,若干热管主体之间采用铜支架进行锡焊焊接,形成空间热管框架;

10、步骤2、通过pcm成型法制作碳纤维冷板基底:采用pcm成型法,将碳纤维预浸料层叠铺在一次成型下模具凹糟中,一次成型上模具下压,在施加压力的同时进行加热固化,获得碳纤维冷板基底,在碳纤维冷板基底长和宽方向上各预留余量,用于后续修型;

11、步骤3、制作冷板基底组件:依据空间热管框架和pcb组件的安装位置,对碳纤维冷板基底进行修型,形成空间热管凹槽及铜块通孔,保证空间热管框架安装在修型后碳纤维冷板基底时,空间热管框架上的热端铜块从碳纤维冷板基底向下延伸完全露出;在碳纤维冷板基底与pcb组件中间螺钉安装通孔对应位置,进行除料,形成立柱通孔;经过以上方法形成修型后碳纤维冷板基底,将安装立柱装入立柱通孔,安装立柱法兰固定于修型后碳纤维冷板基底上面,安装立柱柱体延伸至修型后碳纤维冷板基底底部并露出,安装立柱为铝材,经过阳极氧化着黑色工艺处理,使用导电胶水将空间热管框架和安装立柱胶接在修型后碳纤维冷板基底上,使用导电胶水填充缝隙,固化后形成冷板基底组件;

12、步骤4、加工制作复合材料冷板毛坯料:采用pcm成型法,将冷板基底组件放入二次成型下模具中,摆放平齐后,二次成型上模具对碳纤维预浸料施施加压力并加热固化,在冷板基底组件上形成碳纤维冷板基顶,碳纤维冷板基顶与冷板基底组件,得到复合材料冷板毛坯料;

13、步骤5、对复合材料冷板毛坯料进行加工,得到复合材料冷板:对复合材料冷板毛坯料铣加工外形,根据pcb组件螺钉安装通孔的位置,在安装立柱柱体加工立柱螺纹孔及在复合材料冷板毛坯料下面加工安装用螺纹孔;在上述安装用螺纹孔、立柱螺纹孔中埋入不锈钢钢螺套后使用导电胶水胶接牢固,形成复合材料冷板。

14、在复合材料冷板前端左右两侧分别铆装所述左助拔器和所述右助拔器,形成复合材料冷板组件。

15、本发明的优点和积极效果是:

16、1、本发明基于空间热管框架的加固模块复合材料冷板的复合材料冷板的尺寸采用舰艇用6u加固模块的设计标准,其中复合材料冷板尺寸为233.2mm×141.4mm(长×宽),厚度为标准4hp模块厚度,仅占用机箱内单槽位,具有良好的普适性,重量更轻、可以高效解决高热流密度元器件的散热问题,适用于强迫风冷舰艇加固电子设备中,可以应用于航海、电厂、野外作业、化工等诸多领域。

17、2、本发明基于空间热管框架的加固模块复合材料冷板的复合材料冷板的碳纤维冷板基底制有若干立柱通孔,在该立柱通孔内安装安装立柱,该安装立柱的上表面复合于碳纤维冷板基底与碳纤维冷板基顶之间,该安装立柱的下端伸出至碳纤维冷板基底下表面,并在安装立柱下端制有立柱螺纹孔,通过立柱螺纹孔将pcb组件与碳纤维冷板基底上的安装立柱连接,保证碳纤维冷板基底与pcb组件的固定。

18、3、本发明基于空间热管框架的加固模块复合材料冷板的空间热管框架,导热率高达20000w/mk的热管经压扁、多次弯折形成三维弯折热管,根据元器件的高度、大小、位置等要素加工相应的热端铜块,两根或以上三维弯折热管与铜支架及热端铜块经锡焊焊接成型后构造成空间立体结构,热端铜块处为空间立体结构的热端,两侧弯折处为空间立体结构的热管冷端,根据pcb组件上元器件的位置布局,三维弯折热管在加工时,可于中间区域进行多次弯折,实现一根热管对多个元器件进行散热的效果;在空间热管框架不同位置上焊接不同尺寸的热端铜块并与元器件接触,可实现对不同位置、不同尺寸元器件的散热,空间热管框架的主要作用是在元器件与加固电子设备间构建了高效散热通路,通过改变空间热管框架的布局,可满足不同元器件布局的pcb组件的使用需求,更具普适性。

19、4、本发明基于空间热管框架的加固模块复合材料冷板的加固模块包括复合材料冷板组件及pcb组件,所述pcb组件上表面制有若干元器件,所述复合材料冷板组件的热管主体所连接的热端铜块对应所述元器件,pcb组件与复合材料冷板组件固定安装后,热端铜块对应所述元器件贴合,热端铜块与热源良好接触以将热源热量传导至三维弯折热管,三维弯折热管空间热管将热端热量经由热管主体传递至热管冷端,热管冷端与电子设备接触将热量传递至复合材料冷板外部,构建了“元器件-铜块-热管-机箱”的快速散热通路,突破了铝材冷板两端“l”型弯折的传热限制,与传统铝材冷板相比,大幅降低了热量传递过程中的热阻,实现对高热流密度元器件高效传导散热,导热效率最高可提升40%,可以解决pcb组件中单个元器件35w功耗的散热问题。

20、5、本发明基于空间热管框架的加固模块复合材料冷板成型工艺,复合材料冷板采用碳纤维材料,以空间热管框架为主体,经过两次预浸料pcm成型法模压成型碳纤维基顶和碳纤维基底,实现对空间热管框架的包络,该种方式一方面增强空间热管框架和复合材料冷板的强度,一方面保证复合材料冷板外观均一美观。基于碳纤维材料密度仅为铝材密度的2/3,重量相比于传统铝基材加固冷板,重量可降低30%以上。基于碳纤维复合材料不易腐蚀但强度高于不锈钢的特性,可保证通过中量级摆锤试验,加固模块可满足在盐雾、霉菌、湿热、强振等恶劣环境中使用,可于所有强迫风冷加固电子设备中应用。

- 还没有人留言评论。精彩留言会获得点赞!