一种无卤素双面夹芯铝基板及工艺的制作方法

本发明涉及铝基板生产,具体涉及一种无卤素双面夹芯铝基板及其制备方法。

背景技术:

1、铝基板是一种以金属铝为基材的印制电路板,具有良好的导热性能、机械性能和电气性能,广泛应用于高功率电子设备、led照明、汽车电子等领域。传统的铝基板一般为单面覆铜层结构,只能在一面形成电路图案,其应用范围受到限制。为了提高铝基板的功能性和集成度,双面铝基板应运而生。双面铝基板是指在两面都覆盖有铜箔层的铝基板上,分别形成两层电路图案,并通过金属化过孔连接的一种印制电路板。

2、双面铝基板的制作工艺较为复杂,主要包括开料、钻孔、填胶、层压、阳极氧化、化学沉铜、干膜光成像、蚀刻等步骤。其中,钻孔和填胶是双面铝基板的关键工艺,直接影响到双面线路的导通性能和可靠性。钻孔时要注意控制钻孔参数和通孔位置,以防止通孔与铝芯之间产生短路或开路;填胶时要注意选择合适的导电胶或导热胶,并进行预固化处理,以保证过孔的导电性或导热性。

3、另外,由于环保要求的提高,无卤素材料逐渐成为印制电路板行业的发展趋势。无卤素材料是指不含有氟、氯、溴、碘等卤族元素的材料,其具有低毒性、低烟密度、低腐蚀性等优点。无卤素材料在燃烧时不会释放出有害气体,如二噁英、苯呋喃等,对人体健康和环境保护有利。目前,无卤素材料主要以磷系和磷氮系为主,在高分子树脂中引入磷或氮官能团,以提高其阻燃性能和绝缘性能。

4、然而,现有的无卤素双面夹芯铝基板仍存在一些不足之处,主要表现在以下方面:

5、由于无卤素材料的分子量较大,其树脂流动性较差,导致层压时难以实现良好的粘合效果;

6、由于无卤素材料的刚性较高,其与金属铝芯之间存在较大的热膨胀系数差异,容易导致层间应力增大,影响板材的稳定性和可靠性;

7、由于无卤素材料的抗碱性较差,在蚀刻或其他化学处理过程中容易被碱性溶液侵蚀,导致基材白斑或脱层现象;

8、由于无卤素材料的成本较高,其在市场上的推广和应用受到一定的限制。

9、因此,如何提高无卤素双面夹芯铝基板的粘合强度、热稳定性、耐碱性和经济性,是目前亟待解决的技术问题。

技术实现思路

1、本发明的目的是提供一种无卤素双面夹芯铝基板及其制备工艺,以解决现有技术中存在的上述问题。

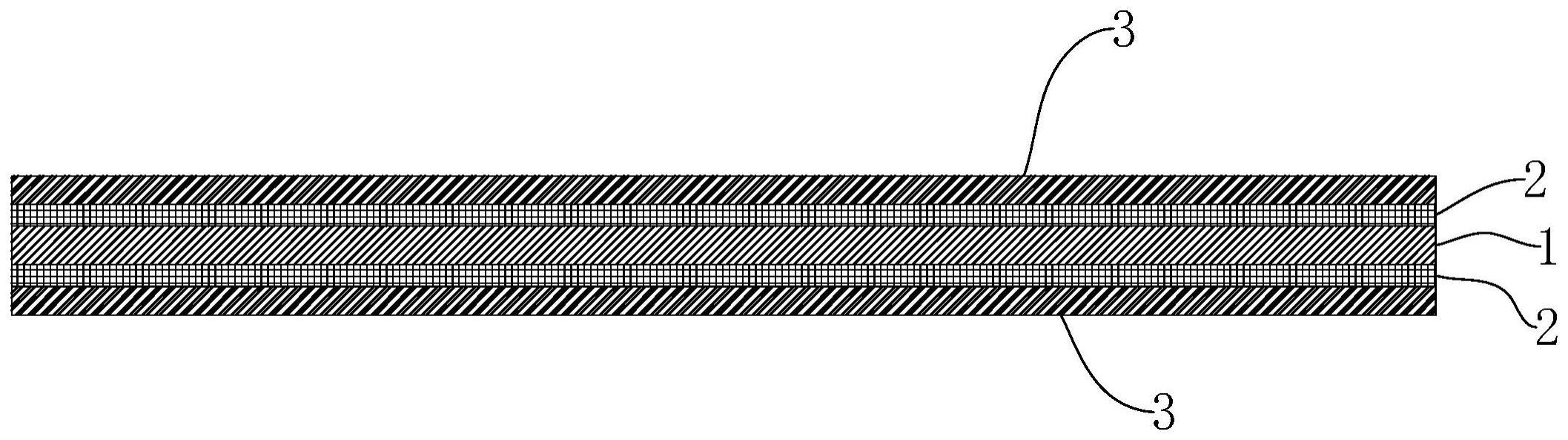

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种无卤素双面夹芯铝基板,包括两层铜箔、两层导热绝缘层和一层铝芯,其中:

3、两层铜箔分别覆盖在导热绝缘层的两侧,用于形成电路图案,其厚度为0.5~2.0mm;

4、两层导热绝缘层分别与铝芯紧密贴合,用于隔绝电流和传导热量,其厚度为0.05~0.2mm;

5、铝芯为铝基板的主体,用于支撑结构和散热,其厚度为0.5~3.0mm。

6、在一些实施例中,所述导热绝缘层为无卤环氧树脂材料,其含有纳米填料以提高其导热性能。

7、在一些实施例中,所述铝芯为纯铝或铝合金,其具有高导热率和低热膨胀系数。

8、在一些实施例中,在两层铜箔之间设置有多个通孔,用于连接两面的电路图案。

9、在一些实施例中,在通孔内填充有导电胶或焊料,以增强其电气连接性能。

10、一种制备无卤素双面夹芯铝基板的工艺,包括以下步骤:

11、开料:将无卤素铝基板按照设定要求切割成合适的尺寸;

12、钻孔:在铜箔面上钻出金属化孔,用于连接双面线路。钻孔参数与fr-4板材钻孔参数相同,一般采用0.8mm以上的钻头;

13、填胶:将导电胶或导热胶填充到金属化孔中,以提高过孔的导电性或导热性。填胶后进行预固化处理,一般在80~100℃下保持10~20分钟;

14、层压:将另一层无卤素铝基板覆盖在填胶后的铝基板上,形成双面夹芯结构。层压时应用适当的温度和压力,使两层铝基板紧密粘合。一般采用温度为150~180℃,压力为20~30mpa,时间为30~60分钟的条件进行层压;

15、阳极氧化:将层压后的双面夹芯铝基板进行阳极氧化处理,以形成一层绝缘的氧化铝膜。阳极氧化时应用适当的电流密度和电解液浓度,以控制氧化膜的厚度和质量。一般采用电流密度为1~2a/dm2,电解液浓度为10~20%的硫酸溶液,时间为10~20分钟的条件进行阳极氧化;

16、化学沉铜:将阳极氧化后的双面夹芯铝基板进行化学沉铜处理,以在金属化孔内壁形成一层细密的铜层。化学沉铜时应用适当的沉铜液配方和温度,以控制沉铜速率和均匀性。一般采用含有甲醛、edta、cuso4等组分的沉铜液,温度为25~35℃,时间为5~10分钟的条件进行化学沉铜;

17、干膜光成像:在双面夹芯铝基板的两个铜箔面上分别贴上干膜,并进行曝光、显影、固化等工艺,以形成所需的线路图案。干膜光成像时应注意控制曝光能量和显影时间,以保证线路清晰、锐利、无残胶;

18、蚀刻:将干膜光成像后的双面夹芯铝基板进行蚀刻处理,以去除多余的铜箔,留下所需的线路。蚀刻时应注意控制蚀刻液浓度和温度,以保证蚀刻速率和均匀性。一般采用含有硫酸、过氧化氢等组分的蚀刻液,温度为40~50℃,时间为5~10分钟的条件进行蚀刻;

19、收尾处理:根据设计要求,双面夹芯铝基板还可以进行其他工艺,如阻焊、字符、喷锡、铝基面处理、冲板、终检、包装等。

20、在一些实施例中,在进行完全固化之前,在导热绝缘层和铜箔之间设置一层粘合剂,以增强其粘接强度。

21、在一些实施例中,在进行钻孔时,在金属化孔周围留有一定的间隙,以防止金属化孔与铝芯之间产生短路。

22、综上所述,本发明具有以下有益效果:

23、为了解决无卤素材料的树脂流动性较差,导致层压时难以实现良好的粘合效果的问题,本技术在导热绝缘层和铜箔之间设置了一层粘合剂,粘合剂可以有效地改善导热绝缘层的流动性和粘合性,从而提高铝基板的结构稳定性和可靠性;

24、为了解决无卤素材料的刚性较高,其与金属铝芯之间存在较大的热膨胀系数差异,容易导致层间应力增大,影响板材的稳定性和可靠性的问题,本技术采用了一种无卤环氧树脂材料作为导热绝缘层,且该材料含有纳米填料,以提高其导热性能,纳米填料可以有效地增加导热绝缘层的导热率,从而提高铝基板的散热效果。

25、为了解决无卤素材料的抗碱性较差,在蚀刻或其他化学处理过程中容易被碱性溶液侵蚀,导致基材白斑或脱层现象的问题,本技术在进行阳极氧化时,采用了一种含有硫酸的电解液,以形成一层绝缘的氧化铝膜,氧化铝膜可以有效地保护铝芯不被蚀刻或其他化学处理过程中的碱性溶液侵蚀,从而提高铝基板的耐碱性和耐腐蚀性。

26、为了解决无卤素材料的成本较高,其在市场上的推广和应用受到一定的限制的问题,本技术在进行化学沉铜时,采用了一种含有甲醛、edta、cuso4等组分的沉铜液,一方面该种沉铜液可以有效地在金属化过孔内壁形成一层细密的铜层,从而增强过孔的导电性和连接性,另一方面该种沉铜液价格低廉、易于获取,该种沉铜液的使用可以将无卤双面夹芯铝基板的沉铜成本降低30%以上。

27、本发明在进行钻孔时,在金属化孔周围留有一定的间隙,以防止金属化孔与铝芯之间产生短路。间隙可以有效地避免钻孔时的误差或偏移,从而提高铝基板的电气性能。

- 还没有人留言评论。精彩留言会获得点赞!