一种回旋加速器剥离靶装置和方法与流程

本发明属于回旋加速器剥离靶,尤其涉及一种回旋加速器剥离靶装置和方法。

背景技术:

1、在回旋加速器中,加速粒子可以采用剥离引出的方式,粒子被加速到指定能量后,在指定位置通过剥离膜,剥离掉一定的电荷后转换成与原粒子反电位的粒子,粒子束将沿着引出轨道被引出,因此剥离膜是否准确到达设计的剥离点是能否剥离引出束流的关键,也是加速器能否达到设计和使用性能的关键点之一。

2、由于高能加速器通常需要引出不同能量的粒子,不同能量的粒子对应于不同位置的粒子轨道,相应地,也对应于引出区不同半径弧线上的剥离点,如果仅依靠靶杆的前后运动,不能够完全覆盖这些不同半径弧线上的剥离点,因此,靶杆在前后运动的同时还需要进行摆动;由于靶杆前端的初始位置和靶杆前端的工作位置不同,靶杆前端的初始位置位于加速器磁轭以外,而靶杆前端的工作位置位于加速器主真空室以内,这两个点的距离导致靶杆的长度增加。导致靶杆长度增加的另一个原因是:靶杆通常位于真空内,靶杆外一般布设波纹管,由于波纹管要达到推动靶杆的效果,其初始状态下的长度要大于推动靶杆时被压缩的长度,因此,靶杆的长度要按照波纹管初始状态下的长度计算。以上两点原因导致剥离靶靶杆的长度相对较长,摆动为长臂结构。

3、摆动为长臂结构带来的问题是:a、结构复杂;b、摆动力矩大,定位精度低;c、太过于笨重,自重情况下摆臂会下垂,影响运动,例如:剥离靶在上下磁极之间的狭小的气隙内运动,当下垂时会贴下磁极。d、摆动力矩大,使得加速器回轭的开口就很大,但加速器回轭开口大不利于加速器磁场的封闭,理论上要求加速器回轭开口尽量小。

4、为解决摆动为长臂结构带来的问题,现有技术申请号202111242153.3、发明名称为“狭窄空间内实现剥离靶靶杆摆动的工作平台和方法”提出了一种将靶杆分为前后两段、中间增加铰链装置的技术方案,当靶杆摆动时,通过中间部位的铰链上下拉动前段靶杆的尾部实现前段靶杆的摆动。存在的问题是:虽然减小了靶杆的摆动幅度、解决了加速器回轭开口大的问题,但同时因为缩小了加速器回轭开口的尺寸也限制了摆动幅度,当需要进一步加大摆动幅度时,该回轭开口就阻挡了摆杆的进一步摆动。

5、总之,设计应用于中型大型回旋加速器的大范围可变能量束流引出离靶装置的难点在于:既要保证精度、克服摆动为长臂结构时带来的摆臂太过于笨重、导致自重情况下摆臂会下垂而影响剥离精度的问题、又要兼顾在缩短摆臂长度的情况下剥离靶的摆动角度范围尽量大、还要兼顾在摆动角度范围尽量大时加速器磁轭开口尽量小。

技术实现思路

1、本发明为解决现有技术存在的问题,提出一种回旋加速器剥离靶装置和方法。第一目的在于解决摆臂太长时摆臂会下垂而影响测量精度的问题;第二目的在于解决当缩短摆臂长度的情况下还要保证摆臂摆动角度范围尽量大的问题;第三目的在于解决当摆臂摆动角度范围尽量大时加速器磁轭的开口尽量小的问题。

2、本发明为解决其技术问题,提出以下技术方案:

3、一种回旋加速器剥离靶装置,包括剥离膜靶头和剥离膜靶杆,其特点是:所述剥离膜靶头为:既能在加速器中心平面内做直线运动、也能在加速器中心平面内做旋转运动的4靶位的靶头;该4靶位的靶头连接二根靶杆,该二根靶杆工作状态下相互平行;一根靶杆为径向运动靶杆、该径向运动靶杆在直线运动电机5-1的驱动下带动靶位的靶头做径向运动;一根靶杆为旋转运动靶杆、该旋转运动靶杆在旋转运动电机5-2的驱动下带动靶位的靶头做旋转运动;该径向运动靶杆为由直线电机5-1驱动的直线电机丝杠5-1-1,该旋转运动靶杆为由旋转电机5-2驱动的伞齿轮轴5-2-1。

4、进一步地,所述剥离靶靶头沿加速器轴向尺寸仅为60mm。

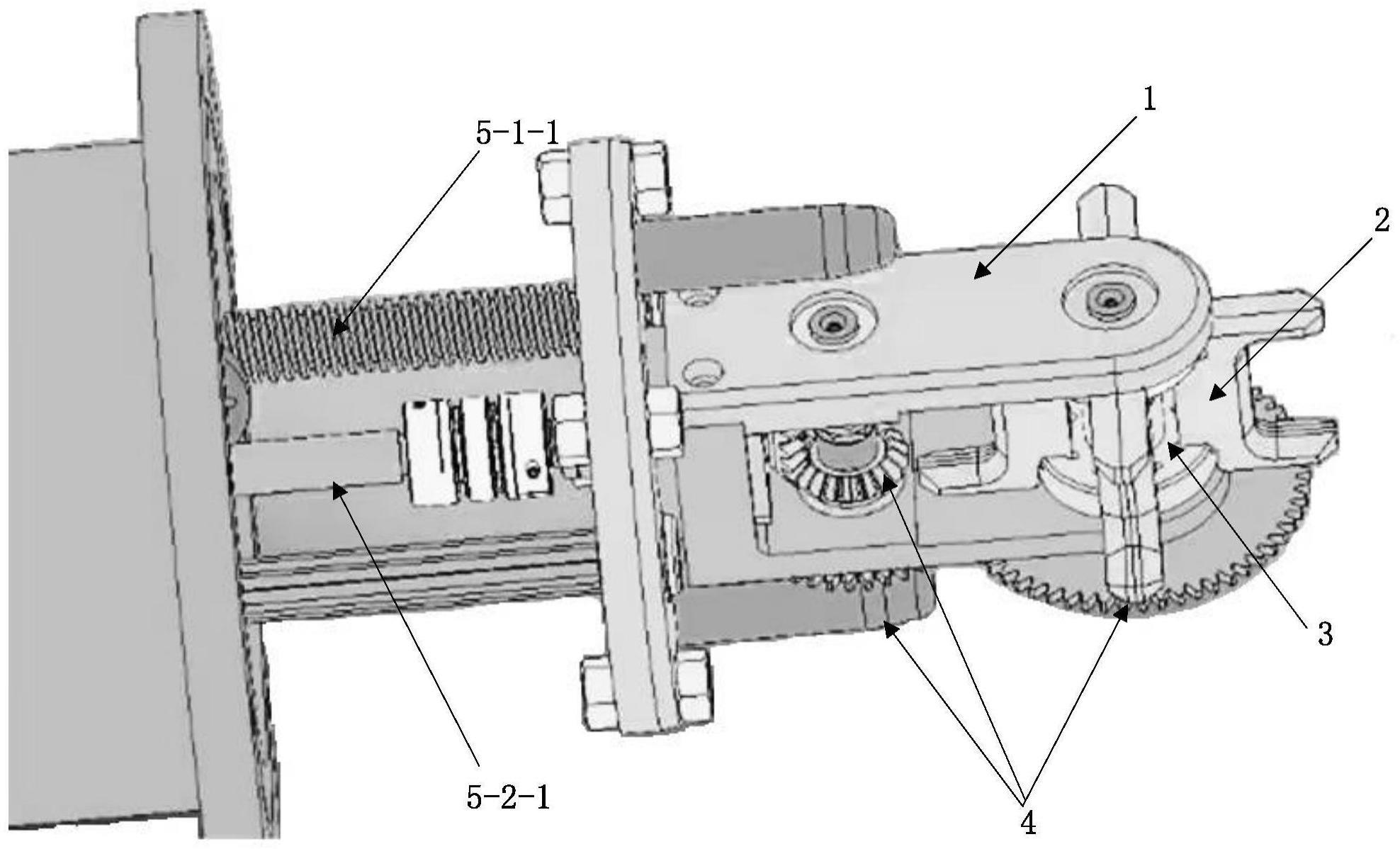

5、进一步地,该剥离膜靶头设有靶头框架1、四靶位的靶件2、旋转轴3、旋转运动传动齿轮组4;所述靶头框架1的一侧用于支撑四靶位的靶件2和旋转轴3,另一侧用于连接所述二根靶杆5;所述四靶位的靶件2固装在旋转轴3上、可随着旋转轴3转动;所述旋转轴3和所述旋转运动传动齿轮组4连接、所述旋转运动传动齿轮组4与所述伞齿轮轴5-2-1相连。

6、进一步地,所述四靶位的靶件2设有四个半框型石墨件,该四个半框型石墨件互为90度固装在旋转轴3上;半框型石墨件用于装夹超薄碳剥离膜,剥离膜常规厚度为5um。

7、进一步地,所述旋转运动传动齿轮组4包括大齿轮轴4-1-1、大齿轮4-1-2、小齿轮4-2-1、小齿轮轴4-2-2、主动伞齿轮4-3-1、被动伞齿轮4-3-2、伞齿轮轴5-2-1;所述旋转轴3装在大齿轮轴4-1-1上,大齿轮轴4-1-1转动带动旋转轴3转动;所述小齿轮4-2-1和大齿轮4-1-1相互啮合,小齿轮4-2-1转动带动大齿轮4-1-1运动;所述小齿轮轴4-2-2上设有被动伞齿轮4-3-2,主动伞齿轮4-3-1转动、并通过被动伞齿轮4-3-2驱动小齿轮轴4-2-2转动;主动伞齿轮轴4-3-1末端连接电机传动齿轮5-1-2。

8、进一步地,所述剥离靶装置共设计了两个电机,旋转运动电机5-2完成剥离靶靶头的旋转运动,直线运动电机5-1完成剥离靶靶头的直线运动;

9、进一步地,所述旋转运动电机5-2输出轴转动,带动花键轴5-2-2转动,花键轴5-2-2转动带动花键轴上的电机齿轮5-2-3转动,电机齿轮5-2-3转动带动伞齿轮轴5-2-1末端的旋转电机传动齿轮5-1-2转动,从而带动伞齿轮轴5-2-1转动;

10、进一步地,所述直线运动电机5-1输出轴转动,带动直线电机丝杠5-1-1转动、直线电机丝杠5-1-1转动带动滑台沿直线方向运动;直线电机丝杠5-1-1和所述靶头框架1整体相连接,从而带动剥离靶靶头前后运动。

11、进一步地,所述剥离靶装置从尾部的电机到靶头的总长度缩短为同等中大型回旋加速器大范围可变能量剥离靶装置总长度的至少二分之一。

12、一种实现剥离靶靶头旋转角度的方法,其特点是:包括以下步骤:

13、步骤一、将剥离靶安装在回旋加速器真空室上预留的法兰面上,通电测试运动,测量信号电路保证电信号为通路;

14、步骤二、通过控制系统驱动直线运动电机转动,带动丝杠上的滑台前后运动,从而带动剥离靶靶头实现直线运动,所述直线运动即是在回旋加速器引出轨迹区域内,前后运动,从而寻找最佳剥离引出点,当剥离膜上测得流强最大时,即认为剥离靶到达径向运动最佳剥离点;

15、步骤三、随即驱动旋转运动电机,旋转运动电机输出轴转动,从而带动伞齿轮轴转动,通过多组齿轮啮合,从而实现剥离靶靶头旋转角度的功能;当测得剥离膜束流流强最大时,即认为剥离靶到达角向运动最佳剥离角度。

16、本发明的优点效果

17、1、本发明所述的剥离靶装置设置了4个靶位,靶位的更换采用了旋转运动电机驱动靶头做旋转运动,驱动方式简单可靠。靶头的前后运动同样靠直线运动电机来实现,剥离靶的旋转和直线运动都由控制系统远程控制。4个靶位的结构基本可实现回旋加速器半年时间无需进行换靶操作,大大减少了人员接触剂量的频率,保障了回旋加速器操作人员的安全。

18、2、该发明装置整体结构紧凑,整体尺寸小,占用加速器内部空间少。为小气隙,内部空间小的回旋加速器提供了一种新的自动化换膜装置。

19、3、该发明装置可实现在其中一个剥离膜损坏后,快速更换到下一个靶位,整个更换过程因为无需破坏真空,整个过程仅需要一分钟左右,大大减少了因破坏真空更换剥离膜而产生的等待时间。大大提高了剥离靶的工作效率,降低了加速器的运行成本。

20、4、由于本发明采用靶头的角向运动代替了靶杆的摆动、而并非依靠靶杆的摆动带动靶头的转动,而是通过电机带动伞齿轮轴、伞齿轮轴再带动靶头转动,因此,尽管实现了靶头的转动角度尽量大,但是加速器磁轭的开口并没有因此而加大,从而达到了臂摆动角度范围尽量大时加速器磁轭的开口尽量小的目的。

21、5、由于本发明采用电机控制剥离靶装置,靶头的角向运动并不依赖于靶杆的摆动幅度,因此,本发明在保证剥离精度的同时,靶杆的长度由现有技术的2米长左右缩短为不到80厘米左右。克服了摆动为长臂结构时带来的摆臂太过于笨重、导致自重情况下摆臂会下垂而影响剥离精度的问题。

- 还没有人留言评论。精彩留言会获得点赞!