线路板加工中表层导通层去除方法、线路板及其加工方法与流程

本发明涉及线路板加工,尤其涉及一种线路板加工中表层导通层去除方法、线路板及其加工方法。

背景技术:

1、目前,电子产品逐渐微型化,且布线密度高、体积小、重量轻。而作为电子产品的重要载体,印制线路板及封装基板也日益朝着高精密线路、密集小孔以及超薄板的方向发展。

2、在制作超薄板时,经常会使用超薄铜作为内嵌线路工艺的表层导通层,并且该表层导通层还会在后制程中被蚀刻掉。但在上述对该表层导通层的蚀刻处理中,不可避免的会出现以下不足:1)受设备精度、化学药水稳定性以及加工参数的影响,在去除该表层导通层的同时,化学药水还会攻击线路层,从而会造成线路凹陷不良,影响产品表面平整度及下游封测技术需求。2)因超薄铜的厚度较薄,一般为1.5~5μm,无法单独作业。因而常规采用以下作业方式:先提供一张17μm厚的生箔作为载体铜,并利用可分离技术将超薄铜可分离的设置于生箔上,得到复合铜层;然后再将复合铜层以生箔朝向中间绝缘层的方式压合固定于中间绝缘层上;随后再在超薄铜上制作线路等作业。然而,上述作业中得到的双面覆生箔的中间绝缘层无法再用于制作其它产品(主因为:生箔表面粗糙度小,无法与中间绝缘层形成牢固的结合),从而造成了一定的浪费。

3、有鉴于此,特提出本发明。

技术实现思路

1、为了克服上述缺陷,本发明提供了一种线路板加工中表层导通层去除方法、线路板及其加工方法,该去除方法及加工方法新颖、合理、加工精确度高,可提升产品加工质量、提高生产效率、减少产能浪费。

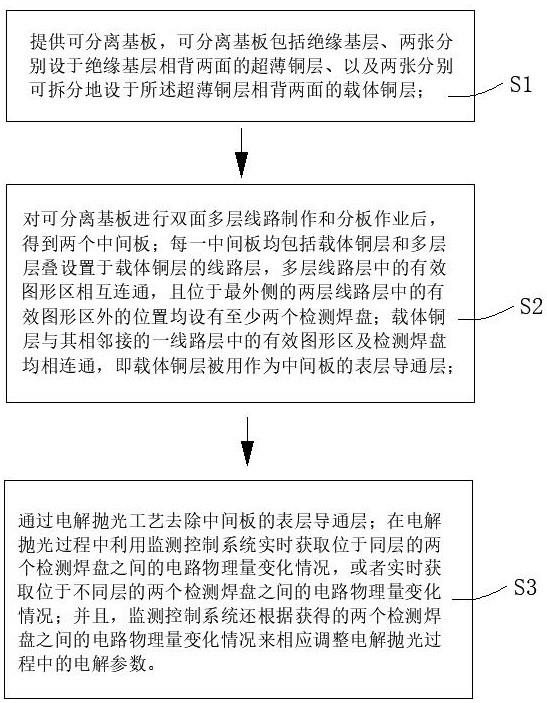

2、本发明为了解决其技术问题所采用的技术方案是:一种线路板加工中表层导通层去除方法,包括以下步骤:

3、s1:提供可分离基板,所述可分离基板包括绝缘基层、两张分别设于所述绝缘基层相背两面的超薄铜层、以及两张分别可拆分地设于两张所述超薄铜层相背两面的载体铜层;

4、s2:对所述可分离基板进行双面多层线路制作和分板作业后,得到两个中间板;

5、其中,每一所述中间板均包括所述载体铜层和多层层叠设置于所述载体铜层的线路层,多层所述线路层中的有效图形区相互连通,且位于最外侧的两层所述线路层中的有效图形区外的位置均设有至少两个检测焊盘;所述载体铜层与其相邻接的一所述线路层中的有效图形区及所述检测焊盘均相连通,即所述载体铜层被用作为所述中间板的表层导通层;

6、s3:通过电解抛光工艺去除所述中间板的表层导通层;其中,在电解抛光过程中利用监测控制系统实时获取位于同层的两个所述检测焊盘之间的电路物理量变化情况,或者实时获取位于不同层的两个所述检测焊盘之间的电路物理量变化情况;并且,所述监测控制系统还根据获得的两个所述检测焊盘之间的电路物理量变化情况来相应调整电解抛光过程中的电解参数。

7、作为本发明的进一步改进,上述s3中,所述监测控制系统实时获取的两个所述检测焊盘之间的电路物理量包括电压、电流、电阻和电容中的一个;

8、所述电解抛光过程中的电解参数包括电解电压、电解电流、电解时间和电解液温度中的至少一个。

9、作为本发明的进一步改进,上述s2中,每一所述中间板中的线路层为n层,n为大于2的任意自然数;将与所述载体铜层相邻接的一所述线路层定义为第一线路层,相应的,与所述载体铜层距离最远的一所述线路层则为第n线路层;

10、所述第一线路层和所述第n线路层中的有效图形区外的位置均设有多个所述检测焊盘,且所述第n线路层中的多个所述检测焊盘相互独立、并均与其中的有效图形区不连通,而且在不考虑所述载体铜层的情况下,所述第一线路层中的多个所述检测焊盘亦相互独立、并均与其中的有效图形区不连通;

11、这样在进行电解抛光过程中,通过利用所述监测控制系统来实时获取位于所述第一线路层中的两个所述检测焊盘之间的电压变化值或电流变化值或电阻变化值;或者,实时获取分别位于所述第一线路层和所述第n线路层上的两个所述检测焊盘之间的电容变化值。

12、作为本发明的进一步改进,所述监测控制系统包括监测组件和控制器,所述监测组件包括两个探针、限流电阻和电压表,两个所述探针和所述限流电阻串联连接于外部电源,且两个所述探针还分别用于与所述第一线路层中的两个所述检测焊盘相接触;所述电压表分别与所述第一线路层中的两个所述检测焊盘相连接,且所述电压表还与所述控制器通信连接。

13、作为本发明的进一步改进,所述监测控制系统包括监测组件和控制器,所述监测组件包括两个探针、限流电阻、电流表和控制器,两个所述探针、所述限流电阻和所述电流表串联连接于外部电源,且两个所述探针还分别用于与所述第一线路层中的两个所述检测焊盘相接触,所述电流表还与所述控制器通信连接。

14、作为本发明的进一步改进,所述监测控制系统包括监测组件和控制器,所述监测组件包括两个探针、检测电阻、电压表和控制器,两个所述探针分别连接于外部电源,且两个所述探针分别用于与所述第一线路层中的两个所述检测焊盘相接触;所述检测电阻分别与所述第一线路层中的两个所述检测焊盘相连接,并同时与所述载体铜层构成并联连接关系;所述电压表与所述检测电阻并联连接,且所述电压表还与所述控制器通信连接。

15、作为本发明的进一步改进,将位于所述第一线路层中的所述检测焊盘定义为检测焊盘a,将位于所述第n线路层中的所述检测焊盘定义为检测焊盘b,且所述检测焊盘b的面积大于所述检测焊盘a的面积;

16、所述监测控制系统包括监测组件和控制器,所述监测组件包括两个探针和万用表,两个所述探针和所述万用表串联连接于外部电源,且两个所述探针分别用于与一所述检测焊盘a和一所述检测焊盘b相接触,所述万用表用于检测所述检测焊盘a和所述检测焊盘b的电容值,且所述万用表还与所述控制器通信连接。

17、作为本发明的进一步改进,所述第一线路层中的多个所述检测焊盘与所述第n线路层中的多个所述检测焊盘呈一一相对布置。

18、作为本发明的进一步改进,在所述第一线路层中的多个所述检测焊盘旁边均设有限位孔。

19、作为本发明的进一步改进,将所述载体铜层的初始厚度定义为h;根据所述载体铜层的厚度变化情况将上述s3中的电解抛光过程分为两个阶段,分别为:所述载体铜层的厚度从h减薄至h/5时的第一阶段,及所述载体铜层的厚度从h/5减薄至0时的第二阶段;

20、其中,在所述电解抛光过程的第一阶段中,电解电压为1~3v,电解电流为20~40asf,电解液温度为20~30℃;

21、在所述电解抛光过程的第二阶段中,电解电压为1~3v,电解电流为5~20asf,电解液温度为20~30℃。

22、本发明还提供了一种线路板加工方法,包括以下步骤:

23、s1:提供去除表层导通层的中间板,该去除表层导通层的中间板采用本发明所述的线路板加工中表层导通层去除方法制作而成;

24、s2:对该去除表层导通层的中间板依次进行常规的退膜、防焊、表面处理、成品测试工艺,完成后续所需的线路板成品的制作。

25、本发明还提供了一种线路板,采用本发明所述的线路板加工方法制作而成。

26、本发明的有益效果是:相较于现有技术,本发明所提供的线路板加工中表层导通层去除方法具有以下优点:1)通过电解抛光工艺去除所述中间板的表层导通层,并在电解抛光过程中利用物理方法监测反应终点,可确保使监测控制系统及时、精准、有效地输出电解反应终止的信号,避免产品停留在药水中时间过长或不足,进而提升了产品加工质量,减少了产能浪费;另外,通过采用电解抛光工艺,不仅操作简单,还可很好克服蚀刻工艺带来的凹蚀风险,从而可有效提升线路平整度。2)通过上述在电解抛光过程中利用物理方法监测反应终点,监测控制系统能够适宜地调整电解抛光过程中的电解参数,从而可获得更精细的抛光效果,以及更好地提高了生产效率。3)本发明所提供的线路板加工中表层导通层去除方法新颖、合理,加工灵活、易实施,且可提高原材料的利用率,降低原材料的浪费。

- 还没有人留言评论。精彩留言会获得点赞!