一种高效散热的多层线路板埋铜装置及工艺的制作方法

本发明涉及多层线路板,具体为一种高效散热的多层线路板埋铜装置及工艺。

背景技术:

1、多层线路板就是多层走线层,每两层之间是介质层,介质层可以做的很薄,多层线路板至少有三层导电层,其中两层在外表面,而剩下的一层被合成在绝缘板内,它们之间的电气连接通常是通过电路板横断面上的镀通孔实现的,为了提高多层线路板使用时的散热效果,到达一个高效散热的作用,会在多层线路板中进行埋铜,其工艺包括冲孔→铣内槽→内层芯板棕化→预排→一铆合→排板,需要使用到冲孔机对多层线路板进行冲孔。

2、公开号“cn114567976a”提供的多层线路板埋铜工艺,包括以下步骤:将铜块塞入安装孔,且中层线路板与铜块的下部抵紧,将定位件的四个定位柱分别塞入定位孔,所述定位孔的上端部位于所述卡槽和安装孔之间,将4个弹性定位块分别塞入铜块侧壁的卡槽中,所述弹性定位块受力压缩后位于中层线路板和卡槽的上壁之间,粘结剂通过灌注孔打入卡槽中,使粘胶剂进入卡槽中,并放入烘箱将粘结剂固化,通过线路板压合机压将上层线路板、中层线路板和下层线路板压合成多层线路板,将上层散热块和下层散热块分别套设于所述铜块的上、下两端。该工艺防止铜块与线路板脱离,增加铜块固定的牢固性,保证线路板的散热效果;

3、但是上述装置在实施的过程中仍存在以下问题:

4、1、冲孔机在使用时由于多层线路板规格不同,在对不同层数的多层线路板冲孔时,会因为多层线路板厚度不同,而用于多层线路板冲孔时支撑的冲压板不具有可对高度进行调整的功能,会影响对多层线路板的冲压效果,影响后续埋铜工艺的进行。

5、2、在多层线路板经过冲孔机进行加工时,会有一些废弃物遗留在冲压板上,之后再次将多层线路板放置与冲压板上进行加工时,废弃物遗留在冲压板上会导致多层线路板加工时不平整,影响冲压效果,而冲孔机通常缺少对废弃物进行清理的功能。

技术实现思路

1、本发明的目的在于提供一种高效散热的多层线路板埋铜装置及工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种高效散热的多层线路板埋铜装置及工艺,包括以下工艺:

4、s1:冲孔:首先取出需要进行加工的多层线路板,在相对应位置进行划线,将其放置于冲孔机中将对应点位的划线部分进行冲孔,以便于后续的加工;

5、s2:铣内槽:将冲孔加工后的多层线路板,转交与数控加工心人员,通过工作人员使用数控铣床将由转孔处下刀,之后通过铣出适当大小的配合铜块使用的槽;

6、s3:备料:通过选取铜块的毛坯件,再次通过数控铣床进行加工,使其大小与多层线路板中开设的槽大小对应即可;

7、s4:内层芯板棕化:内层芯板经过棕化处理后,在铜面形成一层均匀的棕色有机金属膜,可增强铜面与半固化片的结合力,同时在高温压合过程中,阻止铜块与多层线路板的氨基发生反应;

8、s5:预排:对应的尝试将铜块嵌设于多层线路板上开设的槽内部,比较大小是否合适,是否需要对铜块与多层线路板进行二次处理;

9、s6:铆合:多层线路板上开设的槽内部的内部涂上粘合剂,通过压合机固定两者的位置,在适当的时间后完成对铜块与多层线路板的粘合;

10、s7:排板:之后通过将铜块与多层线路板粘合时一些溢出的粘合剂去除,再通过多层线路板进行排板,此时多层线路板在铜块的加持下,便可以对多层线路板进行高效散热,有效延长多层线路板的使用寿命。

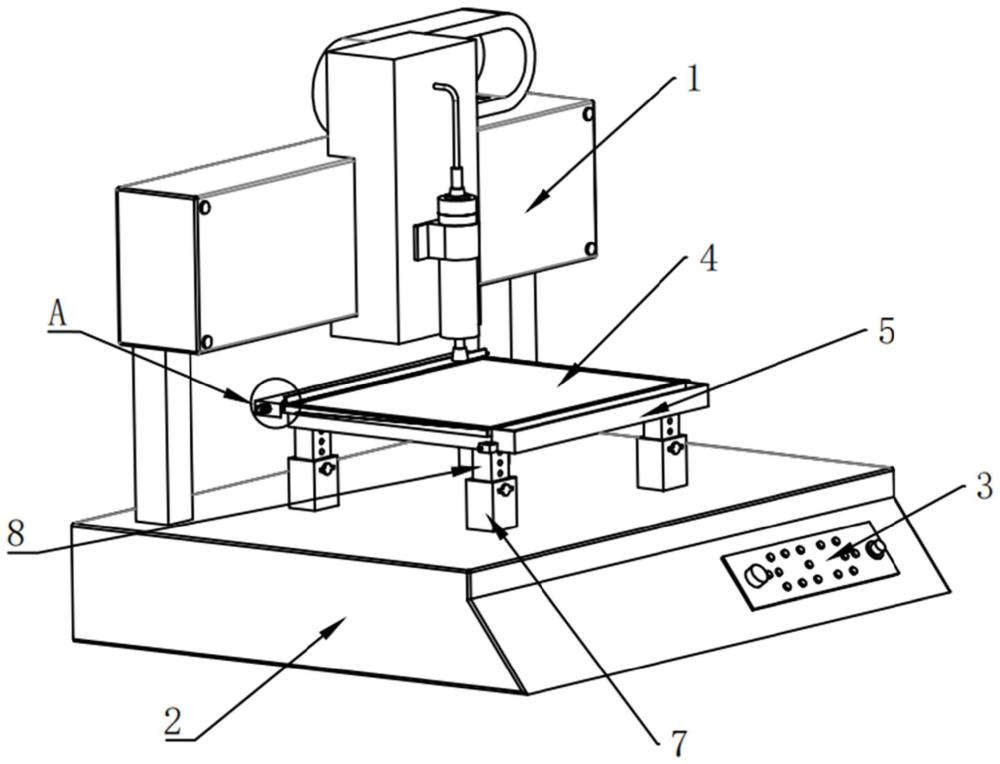

11、优选的,包括冲孔机和底座,所述冲孔机固定安装于底座的顶部,所述底座的一侧固定安装有控制器,所述底座的顶部设置有冲压板,所述冲压板的底部设置缓冲机构,能够对冲压板的位置做出调整;

12、所述缓冲机构包括缓冲块,所述缓冲块的顶部开设有与冲压板配合使用的缓冲槽,所述缓冲块的底部固定连接有支撑柱,所述支撑柱的底部与底座的顶部固定连接,所述支撑柱的内部插接有升降杆,所述升降杆的顶部与缓冲块的底部固定连接,所述支撑柱的一侧螺纹连接有螺纹杆,所述升降杆的一侧开设有与螺纹杆配合使用的配合孔,所述配合孔的数量为若干,所述缓冲块的一侧设置有清理机构,能够在冲孔机冲孔后对冲压板进行清理。

13、优选的,所述清理机构包括压力传感器和后壳,所述压力传感器固定安装于缓冲槽的内部,所述后壳的一侧与缓冲块的一侧固定连接,所述后壳的内部设置有驱动杆,所述驱动杆外表面的两侧均固定连接有第一斜齿轮,所述第一斜齿轮的一侧设置有第二斜齿轮,所述缓冲块的两侧均固定连接有侧壳,所述第二斜齿轮的一端固定连接有丝杠,所述丝杠的一端贯穿至侧壳的内部,所述丝杠的表面传动连接有移动块,所述移动块的底部固定连接有触碰传感器,所述移动块的顶部固定连接有连接块,所述缓冲块的顶部设置有清理板,所述清理板的底部与连接块的顶部固定连接,所述清理板的底部设置有毛刷,所述后壳的一侧固定安装有电机,所述电机的输出端与驱动杆的一端固定连接。

14、优选的,所述缓冲槽的内部设置有弹簧,所述弹簧的数量为若干,所述弹簧的一端与缓冲槽的内壁固定连接,所述弹簧的另一端与冲压板的顶部固定连接。

15、优选的,所述缓冲块的一侧固定连接有轴承座,所述轴承座内圈的内壁与驱动杆的表面固定连接。

16、优选的,所述冲压板的两侧均设置有抵动块,所述抵动块与移动块配合使用,所述缓冲块的两侧均开设有与抵动块配合使用的抵动槽。

17、优选的,所述缓冲块的底部固定连接有第一u型块,所述第一u型块的内壁通过转轴活动连接有连接杆,所述连接杆远离第一u型块的一端通过转轴活动连接有第二u型块。

18、优选的,所述清理板的内部设置有压紧机构,能够在清理机构中毛刷清理时控制毛刷压紧,所述压紧机构包括压紧块,所述压紧块的底部与毛刷的顶部固定连接,所述压紧块的两侧均设置有转动块,所述转动块的一端固定连接有传动杆,所述转动块的另一侧固定连接有转动杆,所述转动杆的一端贯穿清理板,且固定连接有控制块,所述控制块的底部固定连接有撬动杆,所述侧壳远离缓冲块的一侧固定连接有撬动斜块,所述压紧块的两侧均开设有与传动杆配合使用的传动槽。

19、优选的,所述转动杆的表面套设有扭簧,所述扭簧的一端与清理板的内壁固定连接,所述扭簧的另一端与转动块的内壁固定连接。

20、优选的,所述缓冲块的一侧设置有收集机构,能够在清理机构清理后对废弃物进行收集,所述收集机构包括收集盒,所述收集盒的两侧均设置有固定块,所述固定块靠近缓冲块的一侧与缓冲块的表面固定连接,所述固定块的顶部开设有t型槽,所述t型槽的内部设置有t型块,所述t型块靠近收集盒的一侧与收集盒的表面固定连接,所述t型块远离收集盒的一侧开设有定位孔,所述固定块的内部设置有联动块,所述联动块的一侧固定连接有拉动杆,所述联动块的另一端固定连接有定位杆,所述定位杆的一端贯穿固定块,并延伸至定位孔的内部,所述定位杆的一侧设置有拉簧,所述拉簧的一端与联动块的表面固定连接,所述拉簧的另一端与固定块的内壁固定连接。

21、与现有技术相比,本发明的有益效果是:

22、1、本发明通过设置缓冲机构,能够通过拧动螺纹杆使螺纹杆离开配合孔内部,之后通过联动缓冲块带动升降杆和冲压板高度进行调整,在到达适当位置后,通过反向拧动螺纹杆使螺纹杆进入对应配合孔内部,完成对升降杆、缓冲块及冲压板的固定,从而解决冲孔机在使用时由于多层线路板规格不同,在对不同层数的多层线路板冲孔时,会因为多层线路板厚度不同,而用于多层线路板冲孔时支撑的冲压板不具有可对高度进行调整的功能,会影响对多层线路板的冲压效果,影响后续埋铜工艺的进行问题。

23、2、本发明通过设置清理机构,能够在使用者通过将多层线路板放置于冲压板上通过冲压板进行冲孔后,压力传感器在冲压的过程中会接收到压力信号,同时将受到信号传输于控制器,控制器内置plc模块发出指令控制电机进行正转,电机带动驱动杆和第一斜齿轮进行转动,由于第一斜齿轮与第二斜齿轮啮合,会带动丝杠进行转动,丝杠在转动的过程中会带动移动块、连接块、清理板和毛刷进行移动,达到对冲压板进行清理的作用,之后到达一定位置后,触碰传感器与侧壳接触,触碰传感器将信号传输于控制器,控制器内置plc模块启动电机反转,使得清理板和毛刷复位,不影响后续冲压板的使用,解决了在多层线路板经过冲孔机进行加工时,会有一些废弃物遗留在冲压板上,之后再次将多层线路板放置与冲压板上进行加工时,废弃物遗留在冲压板上会导致多层线路板加工时不平整,影响冲压效果,而冲孔机通常缺少对废弃物进行清理的功能问题。

24、3、本发明通过设置压紧机构,能够通过第二斜齿轮带动丝杠进行转动时,使移动块、连接块、清理板和毛刷进行移动,同时在移动到一定位置时,通过撬动杆与撬动斜块进行触碰,使得控制块、转动杆、转动块和传动杆逐渐转动,传动杆挤压传动槽内壁,使得压紧块带动毛刷逐渐下压,以便于对废弃物堆积时,起到清理更加整洁的作用。

25、4、通过设置收集机构,能够在毛刷将废弃物清理至收集盒内部,之后便可以通过拉动拉动杆带动联动块和定位杆离开定位孔内部,之后通过便可以将将收集盒取出,对废弃物进行清理,之后重复拉动拉动杆的操作,对准t型块与t型槽的位置,将收集盒安装完毕,之后通过拉簧产生的拉力拉动联动块与定位杆进行移动,使定位杆进入定位孔内部,完成对收集盒的固定。

26、本发明通过设置缓冲机构,可以根据不同厚度多层线路板对缓冲块的高度进行调整,提高冲孔机冲孔时的冲压效果,同时通过通过设置清理机构,能够起到对冲压板表面的废弃物进行清理的作用,解决了因为多层线路板厚度不同,而用于多层线路板冲孔时支撑的冲压板不具有可对高度进行调整的功能,会影响对多层线路板的冲压效果,影响后续埋铜工艺的进行和冲压机不具有清理功能的问题。

- 还没有人留言评论。精彩留言会获得点赞!