一种基于机械减薄技术制备复合压电衬底的方法与流程

本发明涉及压电衬底制造,具体涉及一种基于机械减薄技术制备复合压电衬底的方法。

背景技术:

1、压电材料具有机械能与电能之间的转换和逆转换的功能。压电效应的作用原理是通过对压电材料施加压力,压电材料会产生电位差(称为正压电效应),反之对压电材料施加电压,则会产生机械应力(称为逆压电效应)。如果压力是一种高频震动,则会产生高频电流。

2、铌酸锂、钽酸锂等是目前应用最广泛的新型无机材料,属于非常优异的压电换能材料。钽酸锂具有优良的压电、铁电、声光以及电光效应,广泛用于谐振器、滤波器、换能器等电子通讯器件及高频声表面波器件。铌酸锂具有良好的非线性光学性质,可用作光波导材料,或用于制作中低频声表滤波器、大功率耐高温超声换能器等。

3、目前,通过机械减薄技术制备复合衬底的生产工艺应用十分广泛。其主要步骤一般包括:首先将铌酸锂或钽酸锂通过键合技术键合到单晶硅衬底上,然后通过机械减薄的方式将顶层的钽酸锂或铌酸锂减薄至所需的厚度,之后进行化学机械抛光,最后得到复合压电衬底。但是,由于晶圆边缘轮廓为r型或t型倒角,所以键合后边缘部分一般会出现1-2mm的未键合区域,再经过减薄处理会导致边缘撕裂、崩边等缺陷,影响产品质量。

4、因此,如何避免采用机械减薄技术制备复合衬底时出现边缘撕裂、崩边等缺陷,同时提高产品的良率和美观度,是目前需要解决的问题。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种基于机械减薄技术制备复合压电衬底的方法,与现有技术相比,本发明提供的方法通过加工l型倒角和腐蚀处理能够去除倒角痕迹,有效解决机械减薄时出现边缘撕裂、崩边等问题,还能使复合压电衬底与抓取结构更加匹配,避免因结构受力不均导致在机械或人工抓取、运输、存储等过程中发生衬底崩边问题,且外形美观,产品良率较高。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供一种基于机械减薄技术制备复合压电衬底的方法,所述方法包括以下步骤:

4、(1)将压电材料与半导体材料衬底进行键合,得到含有压电层的键合体;

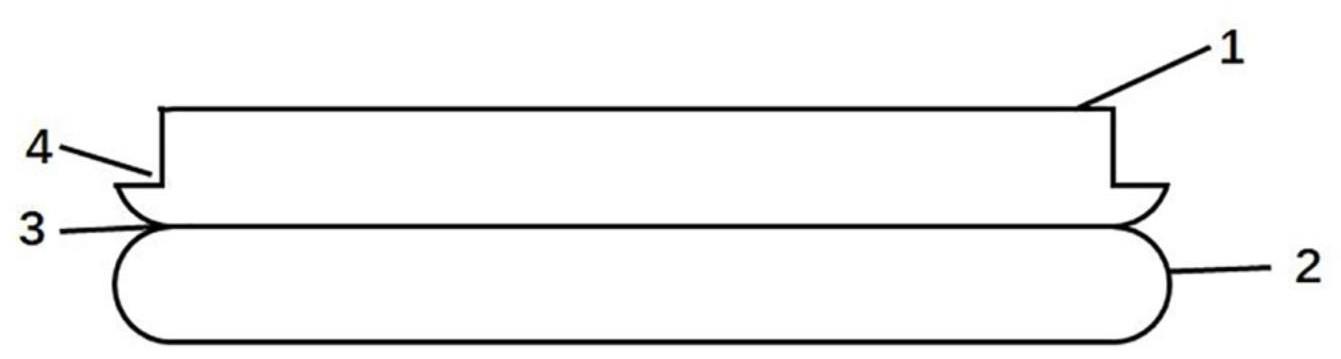

5、(2)将步骤(1)所述压电层中远离键合面一侧的边缘圆角通过加工l型倒角去除,所述l型倒角包括相互垂直连接的竖直段和水平段,控制l型倒角的水平段位于键合面的上方,得到倒角后的键合体;

6、(3)将步骤(2)得到的所述倒角后的键合体进行腐蚀处理,得到腐蚀后的键合体;

7、(4)将步骤(3)得到的所述腐蚀后的键合体依次进行机械减薄处理和抛光处理,得到复合压电衬底。

8、现有工艺中,压电材料和半导体材料衬底的边缘轮廓为r型或t型倒角,所以键合后边缘部分一般会出现1-2mm的未键合区域,再经过减薄处理会导致边缘撕裂、崩边等缺陷,影响产品质量。本发明提供的方法以键合、倒角、腐蚀处理、机械减薄处理和抛光处理的组合工艺为基础,通过在压电材料的边缘圆角加工l型倒角,并控制l型倒角的水平段位于键合面的上方,能够与后续的腐蚀处理相互配合:一方面能够去除未键合区域,避免后续机械减薄处理中发生边缘撕裂、崩边等问题。另一方面,本发明控制l型倒角的水平段位于键合面的上方,能够去除倒角痕迹,降低粗糙度,使产品外形更加美观,更易与抓取装置匹配,避免受力不均崩边,不会在后续的器件加工中影响器件端产品的质量。而现有方法中,通常将倒角加工至键合面的下方或在半导体材料衬底处倒角,导致产品边缘最终含有明显的倒角痕迹,在后续机械或人工抓取、运输、存储等过程中,含有倒角痕迹的衬底不易与抓取装置匹配,容易因受力不均崩边,且粗糙度较大,影响产品外观,在后续器件加工中会出现材料脱落的问题,降低产品良率。

9、优选地,步骤(1)所述压电材料的材质包括铌酸锂、钽酸锂或压电陶瓷中的任意一种。

10、优选地,步骤(1)所述半导体材料衬底的材质包括单晶硅、蓝宝石、碳化硅、尖晶石、石英、玻璃、氮化铝或金刚石中的任意一种。

11、优选地,步骤(1)所述键合前将压电材料和半导体材料衬底分别独立地依次进行化学清洗和活化处理。

12、优选地,所述化学清洗采用rca标准清洗法进行。

13、本发明中,所述rca标准清洗法采用的清洗液包括spm、dhf、apm或hpm中的任意一种。其中,所述spm为硫酸溶液和双氧水的混合溶液,且清洗温度为120-150℃;所述dhf为氢氟酸溶液,且清洗温度为20-25℃;所述apm为氨水和双氧水的混合溶液,且清洗温度为30-80℃;所述hpm为盐酸溶液和双氧水的混合溶液,且清洗温度为65-85℃。

14、优选地,所述化学清洗直至表面0.3μm尺寸以上的颗粒数量≤30,例如可以是5、10、15、20、25或30,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,所述活化处理包括利用ar离子分别轰击压电材料和半导体材料衬底的待键合面。

16、优选地,步骤(1)所述键合在真空环境中进行,且绝对真空度≤10-3pa,例如可以是5×10-5pa、10-5pa、5×10-4pa、10-4pa或10-3pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,所述键合的温度为20-40℃,例如可以是20℃、22℃、24℃、26℃、28℃、30℃、32℃、34℃、36℃、38℃或40℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、本发明中,通过化学清洗、控制化学清洗后表面0.3μm尺寸以上的颗粒数量以及键合的真空度范围,能够实现在20-40℃下的高强度键合。

19、优选地,所述键合后压电层与半导体材料衬底的键合强度≥1.5j/cm2,例如可以是1.5j/cm2、2j/cm2、2.5j/cm2、3j/cm2、3.5j/cm2、4j/cm2、4.5j/cm2或5j/cm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、优选地,步骤(2)所述l型倒角的水平段的长度为1-5mm,例如可以是1mm、2mm、3mm、4mm或5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、优选地,步骤(2)所述l型倒角的竖直段的底端距离键合面的高度为30-200μm,例如可以是30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm或200μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、本发明中,优选控制水平段的长度和竖直段的底端距离键合面的高度在特定范围,能够进一步有效去除未键合区域,避免出现边缘撕裂和崩边等问题,同时有效去除倒角痕迹,使外形更加美观。

23、优选地,步骤(3)所述腐蚀处理采用的腐蚀液含有硝酸和氢氟酸。

24、本发明中,优选采用硝酸和氢氟酸为腐蚀液,能够有效去除未键合区域和倒角痕迹,降低粗糙度,并且相比于四甲基氢氧化铵等强腐蚀性物质而言,使生产工艺更加安全。

25、优选地,所述腐蚀液中氢氟酸、硝酸和水的质量比为1:(3-7):(6-10),例如可以是1:5:10、1:4:8、1:3:6或1:7:10,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、优选地,所述腐蚀处理的时间为1-50min,例如可以是1min、2min、4min、6min、8min、10min、12min、15min、18min、20min、22min、25min、28min、30min、32min、35min、38min、40min、42min、45min、48min或50min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、本发明中,优选控制氢氟酸、硝酸和水的质量比和腐蚀处理的时间在特定范围,能够有效去除未键合区域和倒角痕迹,降低粗糙度,避免出现边缘撕裂和崩边等问题。

28、优选地,步骤(4)所述机械减薄处理后压电层的厚度为1-200μm,例如可以是1μm、5μm、10μm、15μm、25μm、50μm、80μm、100μm、120μm、140μm、160μm、180μm或200μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、优选地,步骤(4)所述抛光处理后压电层的粗糙度为0.05-0.3nm,例如可以是0.05nm、0.1nm、0.15nm、0.2nm、0.25nm或0.3nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、作为本发明的优选技术方案,所述方法包括以下步骤:

31、(1)将压电材料与半导体材料衬底先分别独立地采用rca标准清洗法进行化学清洗直至表面0.3μm尺寸以上的颗粒数量≤30,然后利用ar离子分别轰击压电材料和半导体材料衬底的待键合面进行活化处理,之后在绝对真空度≤10-3pa,温度为20-40℃的条件下进行键合,键合后压电层与半导体材料衬底的键合强度≥1.5j/cm2,得到含有压电层的键合体;

32、(2)将步骤(1)所述压电层中远离键合面一侧的边缘圆角通过加工l型倒角去除,所述l型倒角包括相互垂直连接的竖直段和水平段,水平段的长度为1-5mm,竖直段的底端距离键合面的高度为30-200μm,控制l型倒角的水平段位于键合面的上方,得到倒角后的键合体;

33、(3)将步骤(2)得到的所述倒角后的键合体采用氢氟酸、硝酸和水的质量比为1:(3-7):(6-10)的腐蚀液进行腐蚀处理1-50min,得到腐蚀后的键合体;

34、(4)将步骤(3)得到的所述腐蚀后的键合体先进行机械减薄处理至压电层的厚度为1-200μm,再进行抛光处理至压电层的粗糙度为0.05-0.3nm,得到复合压电衬底。

35、相对于现有技术,本发明具有以下有益效果:

36、(1)本发明提供的方法通过加工l型倒角和腐蚀处理相结合,控制l型倒角的水平段位于键合面的上方,能够有效去除未键合区域,避免在机械减薄处理中出现边缘撕裂和崩边等问题,同时能够有效去除倒角痕迹,降低粗糙度,使产品外形更加美观,提升产品质量,避免后续器件加工中出现材料脱落的问题。

37、(2)本发明提供的方法使复合压电衬底与抓取结构更加匹配,避免因结构受力不均导致在机械或人工抓取、运输、存储等过程中发生衬底崩边问题。

- 还没有人留言评论。精彩留言会获得点赞!