适用于大尺寸筒体搪铅预热的加热方法及设备

本发明涉及设备自动搪铅,尤其涉及一种适用于大尺寸筒体搪铅预热的加热方法及设备。

背景技术:

1、搪铅作为一种化工设备防止硫酸腐蚀的重要工艺,应用十分广泛。在筒体搪铅之前需要对筒体进行预热,对于大尺寸的筒体预热时,由于加热线圈尺寸重量大,人工不仅不易确定加热器位置,也很难精确调整线圈与筒体之间距离,此二者对加热速度与温度均匀性均有严重影响。

技术实现思路

1、本发明所要解决的技术问题是:现有技术中对大尺寸筒体的筒体搪铅之前进行预热采用人工确定加热位置存在的不易确定准确的加热器位置,也很难精确调整线圈与筒体之间的距离的技术问题。

2、为解决上述技术问题,本发明第一目的是,提出一种适用于大尺寸筒体搪铅预热的加热方法,加热方法为采用感应加热器对筒体分段进行预热和搪铅;具体为步骤如下:

3、步骤1、感应加热器置于筒体下方指定位置,感应加热器内的感应加热线圈对这一段所覆盖的部分筒体进行加热,加热结束后进行搪铅;

4、步骤2、步骤1中,搪铅完成后,筒体在滚轮架的作用下转动,对下一部分筒体进行加热和搪铅;

5、步骤3、重复步骤2,直至这一段筒体全部搪铅完成后,感应加热器沿筒体长度方向移动,进行下一段筒体的预热和搪铅;

6、步骤4、重复步骤1至步骤3,直至筒体全部搪铅完成。

7、本发明的适用于大尺寸筒体搪铅预热的加热方法,相对于现有的火焰加热方法,该加热方法有加热速度高,加热范围温度均匀的优点。

8、对本发明的适用于大尺寸筒体搪铅预热的加热方法的进一步技术方案,筒体的两端由滚轮架支撑。

9、本发明的第二个目的是,提出一种适用于大尺寸筒体搪铅预热的加热方法的设备,该加热器能够自动确定筒体最底部需要加热的位置,并到达该位置,解决了人工确定加热位置不准确的技术问题;自动调整感应加热线圈与筒体之间距离,提升加热效率以及温度均匀性。

10、采取的技术方案为:一种适用于大尺寸筒体搪铅预热的加热方法的设备,包括筒体、支撑筒体并驱动筒体间歇转动的滚轮架和感应加热器,感应加热器置于地面之上,感应加热器对搪铅筒体分段进行预热;

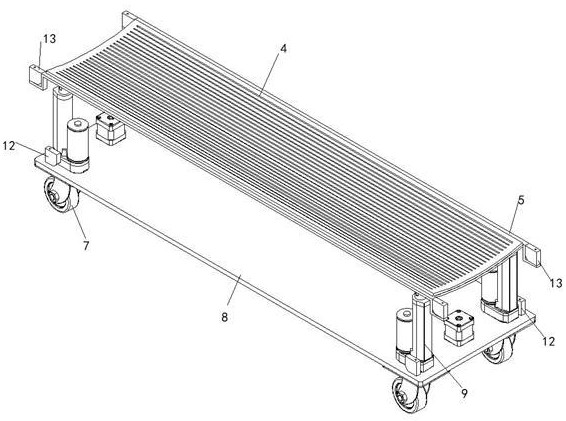

11、感应加热器包括带有多个万向轮的小车托盘;小车托盘通过设置的万向轮在地面上沿三轴x、y、z方向自由行走,并通过两组设置在小车托盘上用来实时监测小车托盘与筒体之间距离的第一激光位移传感器来确定感应加热器的位置;

12、线圈支架,由多根电推杆托起,电推杆竖直设置在小车托盘上;

13、感应加热线圈,固定在线圈支架上;

14、检测感应加热线圈到筒体外表面直线距离的多个第二激光位移传感器,激光位移传感器均设置在线圈支架上,激光位移传感器的探头竖直朝上;

15、监测筒体外表面温度的多个温度传感器,温度传感器都布置在线圈支架上,温度传感器的探头朝向筒体。

16、本发明适用于大尺寸筒体搪铅预热的设备的技术方案中,第二激光位移传感器实时监测感应加热线圈与筒体之间的距离,通过主控制板来控制电推杆伸出长度可以使感应加热线圈与筒体之间距离保持一致。

17、本发明适用于大尺寸筒体搪铅预热的设备的技术方案中,电推杆可以使调整空间更大,适应于更加复杂的场地与工况,当地面不平整导致线圈与筒体之间距离不一致,仍然能够使得感应加热器正常工作,自动确定筒体最底部需加热的位置,并到达该位置,自动调整感应加热线圈与筒体之间的距离,提升加热效率以及温度均匀性。

18、本发明适用于大尺寸筒体搪铅预热的设备的技术方案中,感应加热线圈为感应加热器核心部件,通过其在筒体底部产生感应电流从而使筒体预热;感应加热线圈为本技术领域内的已知加热线圈,本领域技术人员已知。

19、本发明适用于大尺寸筒体搪铅预热的设备的技术方案中,多个温度传感器同时采集筒体不同位置的温度,精确对筒体温度进行控制,使筒体温度均匀,提高搪铅质量;实时检测搪铅预热筒体温度均匀性,为搪铅操作做准备。

20、对本发明适用于大尺寸筒体搪铅预热的设备的技术方案的进一步优选,万向轮为带有轮毂电机的主动行走轮,所述万向轮的数量为四,两两一组,每组共用一个转向机构。两个转向机构工作,带动四个万向轮同时调整转向,之后轮毂电机启动,万向轮沿着选定的方向行进,带动感应加热器运动,使其既能够灵活安装,也能够实现筒体轴向自动运动。

21、对本发明适用于大尺寸筒体搪铅预热的设备的技术方案的进一步优选,感应加热器的电源系统包括,hmi人机界面模块、主控制板、pfc整流模块、clllc全桥模块、感应电压与频率检测模块、温度检测模块和温度控制模块;hmi人机界面模块用于设置参数,并实时显示运行状态与相关参数;主控制板接收hmi人机界面模块指令,并经过处理运算向下级模块发送指令,下级模块开始工作;pfc整流模块将电网交流电调压为直流电,为clllc全桥模块逆变电路供电,clllc全桥模块逆变电路将pfc整流模块整流之后的直流电调节为电压、频率可调的直流电;感应电压与频率检测模块实时监测输出电压与频率,并反馈至主控制板,主控制板经过运算后实时调整;温度检测模块对筒体温度进行检测,反馈至主控制板后主控制板对温度控制模块发送信号进行温度控制,实现温度精确控制。

22、本发明适用于大尺寸筒体搪铅预热的设备的技术方案中,对感应加热电源进行研究,设计出了更加高效、节能的感应加热电源。感应加热器的电源系统,设计了电磁感应加热电路,利用三相桥整流与clllc逆变输出高频、高压正弦脉冲,采用sic mosfet逆变频率可达20khz到500khz,通过提高感应频率提高感应加热速度。通过高频变压器升压,二次侧感应线圈获得更高的脉冲电压值,使加热速度大幅度增加。

23、对本发明适用于大尺寸筒体搪铅预热的设备的技术方案的进一步优选,两组第一激光位移传感器分别设置在小车托盘的两端,每组第一激光位移传感器为两个第一激光位移传感器,每组内的两个第一激光位移传感器间隔设置;四个第一激光位移传感器的探头竖直朝上,四个第一激光位移传感器均电连接主控制板,将监测到小车托盘与筒体之间的距离值实时反馈至主控制板,主控制板经过运算后实时调整万向轮的转向。

24、本发明技术方案中,四个第一激光位移传感器实时监测小车托盘与筒体之间的距离值,反馈至主控制板,与主控制板内预设的设定值时间比较,用来实时调整感应加热器的位置,确保感应加热器位于筒体最低点位置,并到达该加热位置。

25、对本发明适用于大尺寸筒体搪铅预热的设备的技术方案的进一步优选,在线圈支架的四个转角处分别设置有第二激光位移传感器,四个第二激光位移传感器均电连接主控制板,将监测到的感应加热线圈与筒体外表面之间的距离值实时反馈至主控制板,主控制板经过运算实时调整电推杆使得感应加热线圈到达指定位置。

26、对本发明适用于大尺寸筒体搪铅预热的设备的技术方案的进一步优选,感应加热器的定位方法,包括如下步骤,

27、s1、装配完成感应加热器,电推杆将推杆收缩至最短;

28、s2、两个转向机构启动,调整万向轮的行进方向,同时启动所有万向轮上的轮毂电机,使其朝向筒体所在方向行进;此时检测小车托盘与筒体外表面之间距离的两组第一激光位移传感器实时监测小车托盘与筒体外表面之间的距离;

29、s3、当两组第一激光位移传感器内的两个第一激光位移传感器的测量值均相等,则感应加热器到达筒体最底部位置;反之,重复s2;

30、s4、利用电推杆调整感应加热线圈的位置;

31、s5、当四个第二激光位移传感器的测量值均与主控制板内预先设定好的感应加热线圈与筒体之间的最佳距离的设定值相等时,则感应加热线圈到达指定位置,反之,重复s4;

32、s6、感应加热器的位置确定。

33、本发明适用于大尺寸筒体搪铅预热的设备的技术方案中,加热器定位安装,使其能够自动确定筒体最低点位置,并到达该加热位置,既能实现自动运动,也能保证定位精度,通过保证加热线圈与筒体之间的距离一致来实现筒体加热温度均匀性。

34、本发明与现有技术相比具有的有益效果:

35、本发明加热方法,感应加热器对搪铅筒体分段进行预热,预热结束后进行搪铅,滚轮架工作使筒体转动,对下一部分部分预热后搪铅,待本段筒体全部搪铅完成后,感应加热器沿筒体进行移动,到达指定位置后再重复上次操作。

36、本发明的设备,采用了感应加热器,该加热器能够自动确定筒体最底部需要加热的位置,并到达该位置,自动调整感应加热线圈与筒体之间距离,提升加热效率以及温度均匀性。另外加热器还能沿筒体轴向运动,适用于不同轴向距离的筒体,通过加热器自动运动代替人工移动,既提高定位精度,同时减轻工人劳动强度。

- 还没有人留言评论。精彩留言会获得点赞!