一种兼顾通孔与盲孔对位的复合靶点的制作方法

本技术涉及pcb制造领域,更具体地,涉及一种兼顾通孔与盲孔对位的复合靶点。

背景技术:

1、随着集成电路的迅速发展及广泛应用,电子设备的种类及应用迅速发展,电子产品也更加智能化、小型化,与之匹配的,pcb的品类也不断更新,pcb板压合的层数越来越多,pcb板上设置的线路越来越密集,对pcb板的精密度和可靠性的要求也越来越高,在pcb板制造流程中,需要通过图形转移工序来进行pcb板上的线路制作,因此,pcb板上线路的精细程度越高,则要求在图形转移工序中图形成像的精度越高。目前,pcb板制造的图形转移工序采用的是激光直接成像(laser direct imaging,ldi)技术,即使用ldi镭射曝光机通过激光扫描的方式直接将图像在pcb板上成像,以提供更精细的图像,而在使用ldi镭射曝光机进行图形曝光前,还需用使用pcb板上的靶点进行图形对位。

2、在现有的pcb板图形对位的制程之前,在pcb板层间压合制程中还包括一道铣靶工艺,并通过铣靶工艺为其后制程提供了定位靶孔,图形转移工序前的对位原理是通过比较靶点及定位靶孔的相对位置进而确定图形转移的位置区域,在现有的pcb板图形对位的制程中,通常会在pcb板上线路图形外围加设通孔或盲孔作为靶点,通孔和盲孔是设置在pcb板上用于安装器件及联通层间线路的重要部分,通常通孔由机械钻孔制得,盲孔由镭射钻孔制得。目前在ldi镭射曝光机调取靶点对位时,只能使用单一靶点进行对位,即只能抓取通孔或盲孔中的一种进行对位,但汽车雷达板等精密度要求较高的pcb板上设有众多通孔及盲孔,为保证pcb板面上通孔及盲孔的精度,则需要兼顾通孔及盲孔两种孔的对位,避免在制作过程中出现崩孔、歪孔等缺陷,影响pcb板的精度和可靠性。而在采用通孔及盲孔均作为对位靶点进行图形对位时还存在一些问题:首先,图形的对位精度由通孔及盲孔分别的定位精度决定,实现高精度的图形对位需要两种孔均实现高精度对位,对位门槛高、容错率小、对实际生产条件的要求也较为苛刻;其次,在通过靶点与定位靶孔进行对位的过程中,靶点精度只能通过仪器判断,判断过程繁琐、耗时长,无法及时发现精度误差从而调整仪器。

技术实现思路

1、本实用新型旨在克服上述现有技术的至少一种缺陷,提供一种兼顾通孔与盲孔对位的复合靶点,利用通孔及盲孔两种孔形成复合靶点,不仅兼顾通孔及盲孔的对位,还降低了通孔及盲孔单独对位精度的要求,更适宜实际生产状况;同时选取识别靶点在其周围作铜面可识别化设计,通过铜面及无铜面的反差色,实现对靶点精度的快速判断。

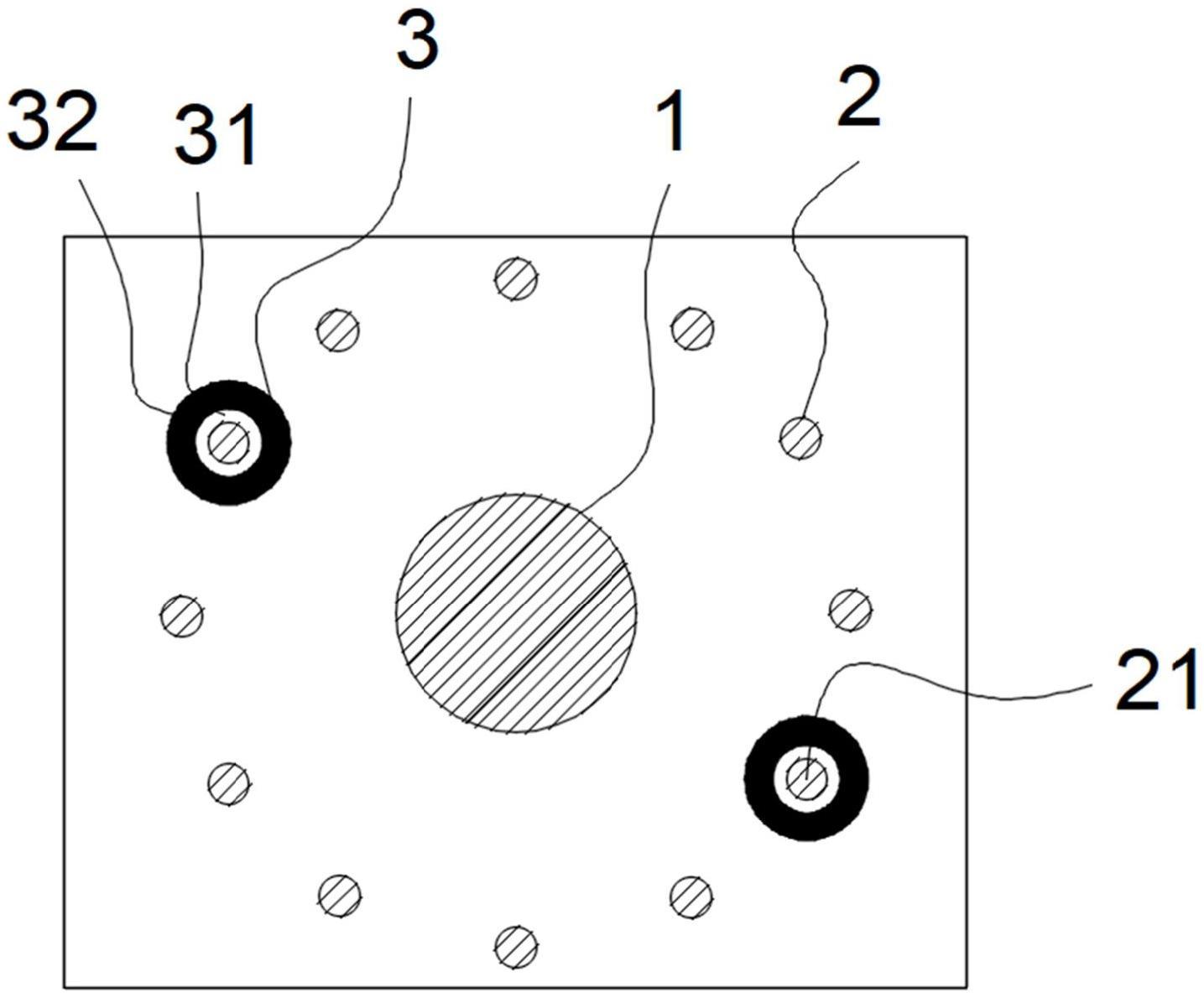

2、本技术方案提供了一种兼顾通孔与盲孔对位的复合靶点,包括对位中心与对位靶点,所述对位靶点围绕所述对位中心设置;所述对位靶点中存在至少一对以所述对位中心为对称中心设置的识别靶点,所述识别靶点周围作铜面可识别化设计;所述铜面可识别化设计为在所述识别靶点处同心设置一圈保留铜面,所述保留铜面周围再同心设置一圈无铜面环;所述对位中心处为通孔,所述对位靶点处为盲孔。

3、在本技术方案中,复合靶点由通孔和盲孔构成,在进行图形转移前,ldi镭射曝光机通过抓取复合靶点进行图形对位,兼顾了通孔及盲孔的对位,在复合靶点的设计时令通孔作为pcb板的对位中心,盲孔围绕通孔中心设置,通孔及盲孔的位置相对固定,在pcb板面上图形转移的位置由通孔与盲孔的相对位置配合确定,图形的对位精度由通孔及盲孔相对的对位精度决定,大大降低了对通孔及盲孔单独对位精度的要求,即允许每一种孔的可以存在一定的偏差,降低了对位门槛,更加贴合实际生产状况。在对位靶点中抽取至少一对作为识别靶点,识别靶点以对位中心为对称中心,保证识别靶点的范围可覆盖所有对位靶点;识别靶点周围作铜面可识别化设计,即在识别靶点处同心设置一圈保留铜面,且保留铜面的面积范围为对位靶点的允许值范围,保留铜面外圈再同心设置一圈无铜面环,通过铜面及无铜面的对比,可迅速定位保留铜面的边缘,若作为识别靶点的镭射盲孔的边缘超出了保留铜面,则可简单表明所设置的对位靶点存在偏位现象,由于镭射盲孔的印记及铜面及无铜面的反差色均较为明显,可通过肉眼或使用十倍镜观察识别靶点的位置状况,进而实现对靶点精度的快速判断,时效性强且操作简便,可以及时发现精度误差从而调整仪器,更好地实现pcb板上的图形对位及线路图形制作。

4、进一步地,所述对位靶点所形成的图形中心与所述对位中心重合。在本技术方案中,对位靶点围绕对为中心设置,且对位靶点所形成的图形中心与对位中心重合,即盲孔的图形中心与通孔的孔中心重合,不仅令盲孔相对通孔的位置固定,且二者间形状规则对称,进一步降低了靶点精度快速识别的难度;同时,对位靶点的单独对位精度由其图形中心相较铣靶制程中的定位靶孔的位置确定,对位中心的单独定位精度也由其相较铣靶制程中的定位靶孔的位置确定,对位靶点所形成的图形中心与对位中心重合,进一步保证了图形的对位精度可由对位靶点及对位中心间的相对的对位精度决定,大大降低了对对位靶点及对位中心的单独对位精度的要求,降低了对位门槛,提高了容错率,更适宜实际生产。

5、进一步地,所述通孔的直径大小为2.0-3.5mm,所述盲孔的直径大小为0.2-0.3mm。

6、优选地,所述通孔的直径大小为3.0-3.5mm,所述盲孔的直径大小为0.25-4.0mm。

7、在本技术方案中,为适应汽车雷达板等精细线路pcb板的制作,在通常的制程中,机械钻孔而得的通孔的直径大小为2.0-3.5mm,镭射钻孔而得的盲孔的直径大小为0.2-0.3mm。但在ldi镭射曝光机调取复合靶点对位时,因需要兼顾进行通孔与盲孔的复合对位,ldi镭射曝光机会在对位中会进行靶点扫描抓取过程是初步计算对比孔径大小、图形分辨率与数量比来进行的,因此存在一定的失败概率因此,优选地,可适当提高作为复合靶点的通孔及盲孔的直径大小,从而提高复合靶点的图形分辨率,提高ldi镭射曝光机的抓靶成功率及抓靶进度,优选地,通孔的直径大小为3.0-3.5mm,盲孔的直径大小为0.25-0.4mm。

8、进一步地,所述铜面可识别化设计中,所述保留铜面的直径为0.35-0.45mm,所述无铜面环的环宽为0.2-0.3mm。保留铜面的面积范围对应为对位靶点的允许落入范围,所表征的是对位靶点的靶点精度,保留铜面的直径相较对位靶点的直径相差越小,则靶点的精度越高,在本技术方案中,靶点直径的允许误差精度为0.5-1mil,靶点的精度公差小,图形的对位精度高。

9、在其中一个实施例中,所述对位靶点为偶数个,围绕所述对位中心同心设置成环形,且所述对位靶点为10-14个。

10、进一步地,所述对位靶点的环形直径为4.5-5.5mm。

11、在本技术方案的其中一个实施例中,对位靶点围绕对位中心呈同心圆环设置,且靶点数量为10-14个,在ldi镭射曝光机进行图形抓靶时,对位靶点的环形图形可通过随机抓取3个对位靶点确定,曝光机的靶点抓取数量比为21%-30%,数量比低,提高了曝光机靶点抓取的效率;调节对位靶点的环形直径为4.5-5.5mm,合理控制了复合靶点的图形区域,进一步保证识别靶点的范围可覆盖所有对位靶点。

12、在其中一个实施例中,所述对位靶点为偶数个,围绕所述对位中心设置成正方形,且所述对位靶点为8-10个。

13、进一步地,所述识别靶点位于对位靶点正方形的对角处。

14、进一步地,所述识别靶点间呈等距分布,任意两个识别靶点之间最长的距离为4.5-7.0mm。

15、在本技术方案的其中一个实施例中,对位靶点围绕对位中心呈正方形设置,且靶点数量为8-10个,在ldi镭射曝光机进行图形抓靶时,对位靶点的正方形图形可通过抓取4个对位靶点确定,曝光机的靶点抓取数量比为40%-50%,通过提高数量比提升了曝光机的靶点抓取的成功率;同时,识别靶点位于对位靶点正方形的对角处,调节两个识别靶点之间最长的距离为4.5-7.0mm,合理控制复合靶点的图形区域大小,进一步保证识别靶点的范围可覆盖呈正方形图形设置的所有对位靶点。

16、与现有技术相比,本实用新型的有益效果为:

17、1、复合靶点由通孔和盲孔构成,兼顾了通孔及盲孔的对位,同时令通孔作为pcb板的对位中心,盲孔围绕通孔中心设置,通孔及盲孔的位置相对固定,实现了图形的对位精度由通孔及盲孔相对的对位精度决定,允许每一种孔的可以存在一定的偏差,降低了对位门槛,大大降低了对通孔及盲孔单独对位精度的要求,更加贴合实际生产状况。

18、2、在对位靶点中至少抽取一对以对位中心为对称中心的识别靶点,识别靶点的范围可覆盖所有对位靶点,识别靶点周围作铜面可识别化设计,在识别靶点处同心设置一圈保留铜面,保留铜面外圈再同心设置一圈无铜面环,保留铜面的范围为对位靶点的允许落入范围,通过盲孔的印记、铜面及无铜面的反差色,迅速定位识别靶点及保留铜面的边缘,从而实现了对靶点精度的快速判断,可用肉眼或十倍镜观察,操作简便且时效性强。

- 还没有人留言评论。精彩留言会获得点赞!