一种发热板的封装结构的制作方法

1.本实用新型涉及发热板领域,特别是涉及一种发热板的封装结构。

背景技术:

2.辐射型加热器所采用的的发热件有发热丝、发热陶瓷、发热膜等;由于发热膜其厚度薄并且十分的脆弱,因此人们通常会将发热膜安装于其他的基材上从而对发热膜起到保护作用。但是,现有的发热膜(板)的封装设计还不够好,发热板的抗摔性能、适应不同安装环境的能力有待进一步提高。

3.因此,需要研究一种新的技术方案来解决上述问题。

技术实现要素:

4.为了解决上述现有技术的缺陷和不足,本实用新型提供了一种发热板的封装结构,其通过设计一种发热板封装结构,其能够很好地解决现有的发热膜脆弱容易坏的问题;进而,方便发热板的运输与售卖;同时,通过在加热膜的底部设置有隔热层,能够避免合金框架的底部温度过高,防止了对合金框架后侧物品的伤害;还有,在发热膜的面层设置有防护网,也能够防止发热膜从正面侧遭受到损坏。

5.为实现上述目的,本实用新型采用如下之技术方案:

6.一种发热板的封装结构,包括合金框架,所述合金框架具有开口向上的安装腔,所述安装腔内安装有发热板模组;其中,所述发热板模组从下至上依次具有隔热层、加热膜、防护网;

7.以及,所述发热板模组还具有与加热膜电连接的第一导线、第二导线,所述第一导线、第二导线延伸至合金框架的外侧。

8.作为一种优选方案,所述加热膜为云母加热膜。

9.作为一种优选方案,所述隔热层为气凝胶。

10.作为一种优选方案,所述合金框架的上端面向内侧周向延伸有防止发热板模组脱落的止挡边。

11.作为一种优选方案,所述合金框架为304不锈钢或316不锈钢制成;所述防护网为304不锈钢或316不锈钢制成。

12.作为一种优选方案,所述合金框架包括左边框、后边框、右边框、前边框、底板;所述左边框、后边框、右边框、前边框通过焊接依次连接;并且,所述底板焊接于四者的底部。

13.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是通过设计一种发热板封装结构,其能够很好地解决现有的发热膜脆弱容易坏的问题;进而,方便发热板的运输与售卖;同时,通过在加热膜的底部设置有隔热层,能够避免合金框架的底部温度过高,防止了对合金框架后侧物品的伤害;还有,在加热膜的面层设置有防护网,也能够防止加热膜从正面侧遭受到损坏;

14.其次,通过对合金框架的具体设计,也能够保证装配的稳定性、可靠性、使用寿命;

并且,能够适应多种恶劣环境,适于推广应用。

15.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

16.图1为本实用新型之实施例的立体示意图;

17.图2为本实用新型之实施例的分解示意图;

18.图3为本实用新型之实施例的另一分解示意图;

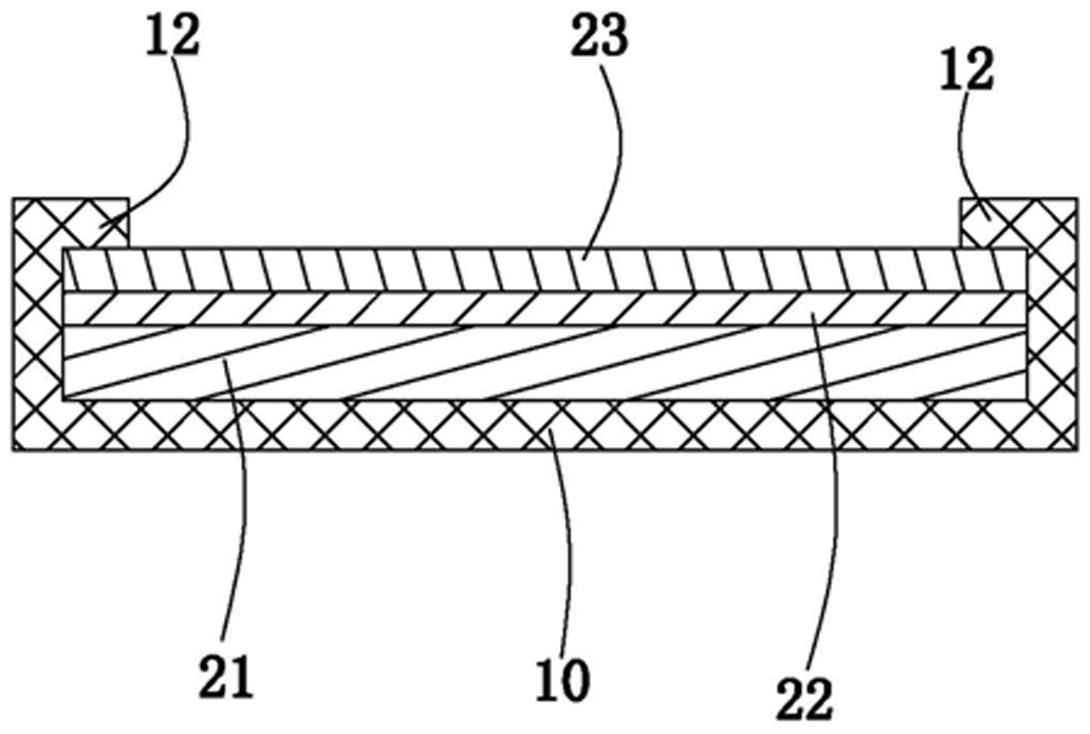

19.图4为本实用新型之实施例的剖面示意图。

20.附图标识说明:

21.10、合金框架;101、左边框;102、后边框;103、右边框;104、前边框;105、底板;11、安装腔;12、止挡边;21、隔热层;22、加热膜;23、防护网;24、第一导线;25、第二导线。

具体实施方式

22.下面将结合附图,对本实用新型对本实施例中的技术方案进行清晰、完整的描述,显然,所描述的实施例仅仅是本实用新型的较佳实施例。

23.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.参照附图1至图4,在本实用新型实施例中的一种发热板的封装结构,包括合金框架10,所述合金框架10具有开口向上的安装腔11,所述安装腔11内安装有发热板模组;其中,所述发热板模组从下至上依次具有隔热层21、加热膜22、防护网23;

26.以及,所述发热板模组还具有与加热膜22电连接的第一导线24、第二导线25,所述第一导线24、第二导线25延伸至合金框架10的外侧。

27.如此,通过设计一种发热板封装结构,其能够很好地解决现有的加热膜脆弱容易坏的问题;进而,方便发热板的运输与售卖;同时,通过在加热膜22的底部设置有隔热层21,能够避免合金框架10的底部温度过高,防止了对合金框架10后侧物品的伤害;还有,在加热膜的面层设置有防护网23,也能够防止发热膜从正面侧遭受到损坏。

28.具体而言:所述加热膜22优选超导云母加热膜;其相较于普通的加热膜而言,具有热传导性能好、耐高压的优势,也更适于此封装结构;所述隔热层优选气凝胶,其具有优良的隔热性能,起到很好地隔热效果。

29.进一步而言,所述合金框架10的上端面向内侧周向延伸有防止发热板模组脱落的止挡边12;从而,将发热板模组安装于合金框架10时,可以通过限位结构完成固定,省去用螺丝固定发热板模组的麻烦。具体地说,所述合金框架10包括左边框101、后边框102、右边

框103、前边框104、底板105;所述左边框101、后边框102、右边框103、前边框104通过焊接依次连接;并且,所述底板105焊接于四者的底部;在实际安装时,先将左边框101、后边框102、右边框103、底板105焊接完成,形成具有开口向上和开口向前的安装腔11,然后将发热板模组从安装腔11的前侧开口装入安装腔11中,最后再将前边框104相应焊接封闭安装腔11的前侧开口,完成加热板的生产制造。

30.优选地,所述合金框架10为304不锈钢或316不锈钢制成;所述防护网23为304不锈钢或316不锈钢制成;采用不锈钢制成合金框架10和防护网23相对于其他材料(如铝、铁)而言,其具有耐腐蚀、抗氧化、强度高等综合性能好的优势,能够适用于多种工厂环境(工厂可用本技术之发热板对一些加工棚进行烘烤作业)。

31.本实用新型的设计重点在于,其主要是通过设计一种发热板封装结构,其能够很好地解决现有的加热膜脆弱容易坏的问题;进而,方便发热板的运输与售卖;同时,通过在加热膜的底部设置有隔热层,能够避免合金框架的底部温度过高,防止了对合金框架后侧物品的伤害;还有,在加热膜的面层设置有防护网,也能够防止加热膜从正面侧遭受到损坏;

32.其次,通过对合金框架的具体设计,也能够保证装配的稳定性、可靠性、使用寿命。

33.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1