一种电路板厚度填充板的制作方法

本技术涉及pcb制造领域,更具体地,涉及一种电路板厚度填充板。

背景技术:

1、pcb(printed circuit board)又名印制电路板,是重要的电子部件,是支撑电子元器件及实现电气互连的载体。随着集成电路的迅速发展及广泛应用,电子设备的种类及应用迅速发展,电子产品也更加智能化、小型化,与之匹配的,pcb的品类也不断更新,对pcb板的精密度和可靠性的要求也越来越高,pcb板上设置的线路越来越密集,高层、混压多次压合的pcb板的应用也越来越广泛,特别是在制造如汽车雷达板等高速、高频、低损耗的pcb板时,不仅需要保证过程中的层压电路板间内部线路与外部线路的互通互联,还需要保证pcb板的电气性能,因此对高速高频pcb板的设计通常会使用多次压合的高层结构。

2、压合是制造高层pcb板的核心工序,其基本原理是在加热加压的条件下利用半固化片(pp)融化流动将芯板互相粘结起来,在pcb压合制作的过程中,一般会将芯板及pp片逐张叠层,再通过铆钉或者铆钉加熔合的方式在压合前预固定,保证其位置对准,而后再整体热压固化。由于pp片含胶量高,在热压过程中,流动性很大,特别是在制作多次压合的高层pcb板时,为了满足耐压的设计,会采用更多的pp片,在热压过程中流胶量大,造成pcb板层间空洞或填胶厚薄不均,还容易导致层间滑板,影响pcb的可靠性;同时,pp片的高流动性带来的横向剪切力会导致压合前叠板预固定的铆钉变形,从而使内层芯板移位,层间出现偏位,通孔电镀后会引起层间短路。

3、因此,在高层pcb板的制作中,为了减少pp片的用量,又要保持pcb板的厚度满足设计,会利用厚度与所减少的pp片厚度一致的、性质稳定的填充板来代替部分pp片进行填充,填充板可以是由pp片与铜箔叠合热压后再去除表面铜层的方式制得,也可以是将芯板上的铜层蚀刻掉后制得。在制作类似汽车雷达板等高层、多次压合的高频高速pcb板时,为满足产品所需的线路阻抗要求,为了提高pcb板整体的可靠性,通常会使用介电常数较低的芯板来制作填充板,芯板是制作pcb板的基础材料,是将玻璃纤维布或其它增强材料浸以树脂,一面或双面覆以铜箔并经热压而制成的一种板状材料,用作填充板的芯板上的覆铜面会被去除。填充板的引入不仅方便了高层pcb板的介电层厚度设计,还可以选用现有的芯板进行制作,经济便捷,稳定性高,同时芯板的类型可选择的空间大,在高频高速的高层pcb板的制作中可以使用介电常数低、传输损耗低的芯板,以满足高频高速pcb板的线路信号与阻抗需求。

4、但在高层pcb板中引入填充板时的实际压合制作过程中还存在一些问题:

5、1、由于填充板上的覆铜面被去除,填充板上光面是暴露的光滑的固化树脂层,光面和pcb板其他面层接触的摩擦力小于覆铜面,加大了叠板及压合过程中滑板的风险;

6、2、在压合过程中,融化的树脂会在pcb板层间流动,将多层芯板粘接成整体,但填充芯板参与压合的板面是光滑的,压合时树脂在其板面间流动的方向无定形,流胶量大、流胶速度快且流胶量不均匀,容易导致pcb板层间空洞或填胶厚薄不均等。

技术实现思路

1、本实用新型旨在克服上述现有技术的至少一种缺陷,提供一种不易滑板、提升高层pcb板层间填胶均匀性的电路板厚度填充板。

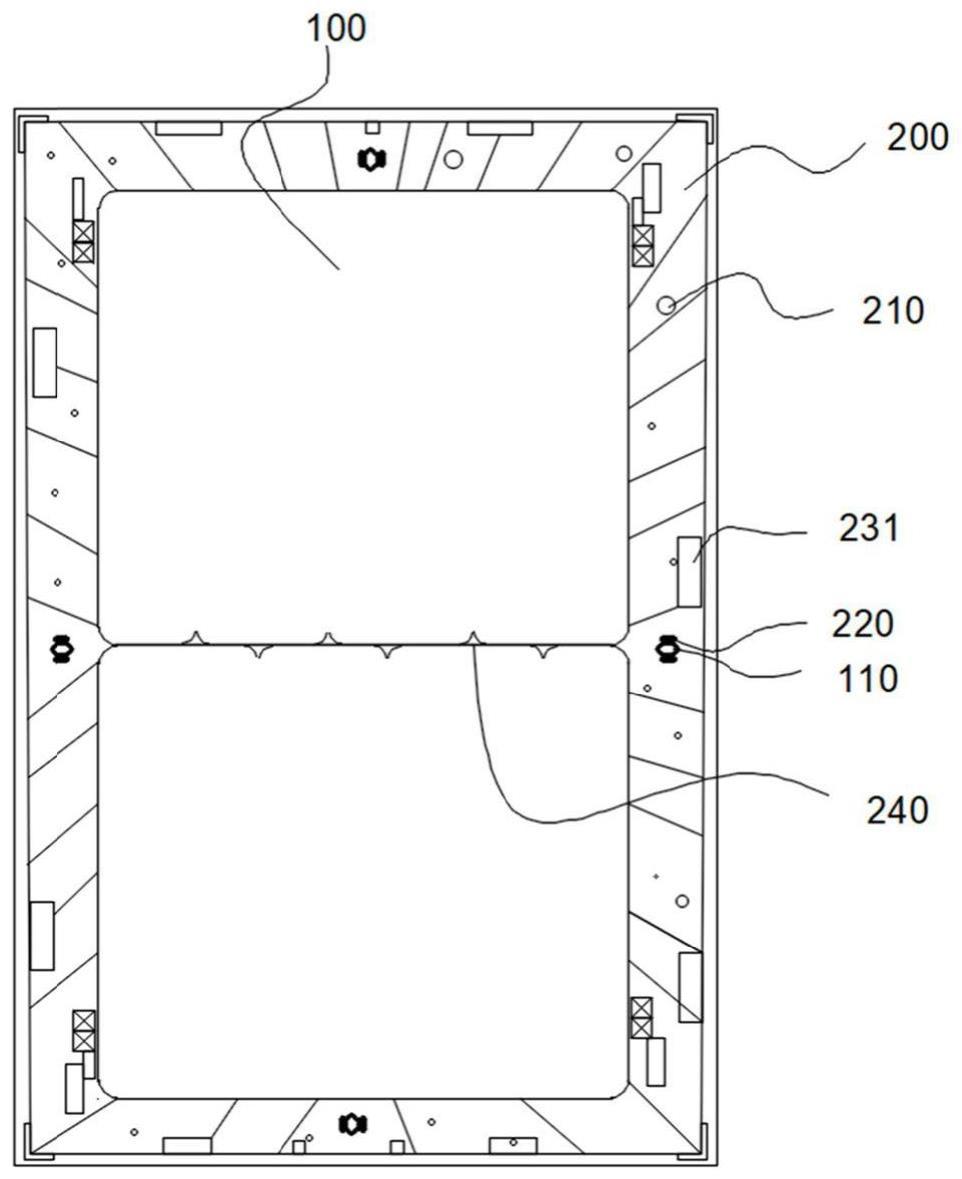

2、本技术方案提供了一种电路板厚度填充板,包括一种电路板厚度填充板,包括矩形的树脂基板以及设置于树脂基板边上的一圈金属边框层,所述金属边框层上设有流胶通道,所述流胶通道为直线型,连通金属边框层的内侧与外侧。

3、在本技术方案中,电路板厚度填充板面包含了矩形的树脂基板以及金属边框层,通过用填充板代替部分pp片减少了pcb板层间的树脂含量,同时通过在填充板的边框处保留金属边框层增大了电路板厚度填充板面层和其他层间的摩擦力,减小了叠板及压合过程中滑板的风险。压合时,融化的树脂与电路板厚度填充板充分接触,树脂基板及金属边框层吸热与散热速度不均匀,再加上树脂基板及金属边框层的热膨胀系数差异,容易导致电路板厚度填充板上应力分布不均而变形弯曲,电路板厚度填充板上的外圈的金属边框层随矩形的树脂基板对称设计,令覆盖金属的区域在树脂基板上均匀分布,令热压时电路板厚度填充板整板上的内部应力抵消,降低了热压时因金属边框层与树脂基层材料热性能差异的影响,减小电路板厚度填充板整板的变形量,提高了pcb整板的可靠性。进一步地,未覆盖金属边框层的树脂基板与线路层芯板上的线路图形对应设计,压合时,融化的树脂在线路层芯板与填充板之间流动,填充板上的金属边框层对流胶进行了阻挡,减缓了填充板面层上的流胶速度,令融化的树脂在层间均匀流动,提升了pcb板层间填胶的均匀性和充实度。同时,金属边框层上开设了直线型的流胶通道,且流胶通道贯穿金属边框层,令层间多余的树脂可由流胶通道排出,提升了pcb板层间填胶的均匀性,保证了pcb板的厚度均匀。并且,直线型的流胶通道流动距离短,阻碍树脂流动的效果较弱,因此板边的树脂流动性较大,多余树脂由金属边框层处快速地流出,减轻了层间固定的铆钉等所受的剪切应力,降低了层间滑板、偏位等风险,提高了pcb板压合对位的精度。

4、进一步地,所述流胶通道呈放射状分布;所述流胶通道宽度均等,宽度在0.8-4.0mm之间;所述金属边框层每条上设置10-25条流胶通道。

5、在本技术方案中,金属边框层上的直线形的流胶通道呈放射状分布,使多余的树脂可在各个方向上均匀流出,金属边框层的流胶速度较大,将pcb层间树脂流动的速度也维持在相对较快的水平,可快速填平pcb板层间填胶空洞的地方,提升了pcb板层间填胶的充实度。在实际使用中,可根据pp片的用量、压合的压力及温度调整流胶通道的大小及条数。优选地,令流胶通道的宽度均等,且宽度在0.8-4.0mm之间;将金属边框层的阻流效果和流胶通道引导流胶保证流胶均匀性的效果都保持在较优的水平,既充分保证pcb板层间的流胶均匀度,又充分保证pcb板层间的填胶充实度。优选地,金属边框层每条上设置10-25条流胶通道,既避免了流胶通道数量过少无法引导流胶方向,流胶速度过慢影响效率,又避免了流胶通道过多导致流胶速度过快令板边的树脂保留量远低于板中央的树脂保留量,致使填胶不均匀影响pcb整板厚度,保证了金属边框的功能性及整体的经济性。

6、进一步地,所述流胶通道以树脂基板的纵横中心轴为对称轴对称分布。

7、在本技术方案中,令流胶通道以树脂基板的纵横中心轴为对称轴对称分布,进一步保证了流胶通道均匀分布,在实际压合过程中,令pcb板上层间多余的树脂可以在层间各个方向上均匀地流出,进一步提升了压合时pcb板层间的填胶均匀性,提高了pcb整板的可靠性。

8、进一步地,所述树脂基板上开设有长圆形定位孔,贯穿树脂基板和金属边框层,所述金属边框层上设有定位靶点;所述定位靶点不与流胶通道重叠。

9、在本技术方案中,为了实现pcb板的高密度互联互通、保证pcb板的可靠性,在pcb板的多次压合过程中需要进行高精度对位,因此,在电路板厚度填充板的树脂基板上还设置有长圆形定位孔,且定位孔贯穿树脂基板和金属边框层,定位孔与芯板各层上的pin针孔位置对应,用于与pin针配合将叠板后的pcb各层位置固定起来,保证pcb板各层自叠板工序开始的精准对位及相对固定不滑板,方便后续的压合制作;定位孔呈长圆形,为后续多次压合过程中因整板热胀缩预留了一定的配合空间,保证定位孔与pin针配合进行层间固定的功能在高层pcb的多次压合过程中有效实现,提升了高层pcb多次压合过程中的对位精度,提高了高层pcb的对准度。同时,金属边框层上还设有定位靶点,定位靶点为定位孔的制作提供了对位基础,进一步保证了压合工序的对位精准性。优选地,定位靶点设置在金属边框层内,且不与流胶通道相重叠;避免了流胶通道穿过定位靶点,干扰后续定位孔冲孔工序中冲孔机的识别及对位,提高了电路板厚度填充板上定位孔的冲孔精度,进而提升了pcb板的层间对位精度。优选地,还可以在电路板厚度填充板两面的金属边框层上的定位靶点做不同的图形设计,不仅进一步提高了定位孔的对位精度,提高了pcb板层间对准度,还可以根据定位靶点不同的图形设计定义电路板厚度填充板及其他芯板的正面及反面,避免因叠板误差对pcb性能的影响,提高pcb板的可靠性。

10、进一步地,所述金属边框层上在定位孔的两侧还设有定位蚀刻线。

11、在本技术方案中,在定位孔的两侧还设有定位蚀刻线,定位蚀刻线随着电路板厚度填充板面铜面蚀刻时制作,用于限制定位孔的位置,定位孔应置于定位蚀刻线中心,若在定位孔制作时其边缘超出定位蚀刻线的中间区域,就可以肉眼或简单工具快速识别出定位孔的偏孔缺陷,可及时调整工序并简单快捷地排除了残次板,保证了pcb板的制作质量,大大提升了pcb板的可靠性。

12、进一步地,所述金属边框层上还设有熔合定位部。

13、在本技术方案中,金属边框层上还设有熔合定位部,pcb板叠板固定后,通过在金属边框层上的熔合定位部处先进行熔合预定位,将pcb板的边缘紧密固定,提升了pcb板间的固定程度,进而提升了压合时的对位精度。

14、进一步地,所述金属边框层内侧还设有分隔延伸部。

15、在本技术方案中,金属边框层内侧还设有分隔延伸部,由于电路板厚度填充板面中间区域为大面积裸露的树脂基材,金属边框层向内侧树脂基层上设置分隔延伸部增加了金属覆盖层的面积,也进一步提升了电路板厚度填充板整板板面上金属覆盖层的均匀度,进一步降低了树脂基层与金属边框层热性能差异的影响,均匀热压时电路板厚度填充板整板的内部应力,减少了电路板厚度填充板的变形量,令电路板厚度填充板的拉伸变形系数更稳定,提高了pcb整板的可靠性。

16、与现有技术相比,本实用新型的有益效果为:

17、1、通过在电路板厚度填充板面的树脂基板上层保留了一圈金属边框层,增大了电路板厚度填充板面层的粗糙度,提升了电路板厚度填充板面层和其他层间的摩擦力,进而减小了叠板及压合过程中因为摩擦力不足导致的层间滑板的风险,提高了电路板厚度填充板的实用性及可靠性。

18、2、电路板厚度填充板面上与线路层芯板上的线路图形对应的位置为裸露的树脂基板,四周为保留的金属边框层,通过金属边框层的设计对流胶进行了阻挡,减缓了流胶速度,令融化的树脂在板间均匀流动,提升了pcb板层间填胶的均匀性,保证了pcb板的厚度均匀,提升了pcb板整体的可靠性;金属边框层上为树脂流动溢出pcb板层间提供了多个直线型的流胶通道,令金属边框层处的树脂流动性较大,促使多余的树脂由边框均匀、快速地流出,减轻了层间固定的铆钉等所受的剪切应力,降低了层间滑板、偏位等风险,提高了pcb板压合对位的精度。

19、3、电路板厚度填充板上的金属边框层随矩形的树脂基板的外圈对称设计,令覆盖金属的区域在树脂基板上均匀分布,令电路板厚度填充板的拉伸变形系数更稳定,降低了压合过程中因金属边框层与树脂基层因材料热性能差异造成的应力集中、弯曲变形等风险。

- 还没有人留言评论。精彩留言会获得点赞!