一种不锈钢套筒加热器、生产工艺及其生产模具的制作方法

本技术涉及加热器的领域,尤其是涉及一种不锈钢套筒加热器、生产工艺及其生产模具。

背景技术:

1、在加热器的生产过程中,加热器常包括外壳、内壳以及螺纹件,先将外壳铆压套在内壳外部,外壳与内壳之间可安装加热件以加热内壳,然后将螺纹件铆压在外壳与内壳的顶端上,螺纹件以供热嘴安装。

2、由于内壳内壁需要与热嘴贴合,故而使得内壳内壁精度要求在±1丝,而螺纹件铆压装配过程中,可能会导致外壳、内壳之间出现松动,从而使得配合精度无法达到要求。

技术实现思路

1、为了改善配合精度无法达到要求的问题,本技术提供一种不锈钢套筒加热器、生产工艺及其生产模具。

2、本技术提供的一种不锈钢套筒加热器,采用如下的技术方案:

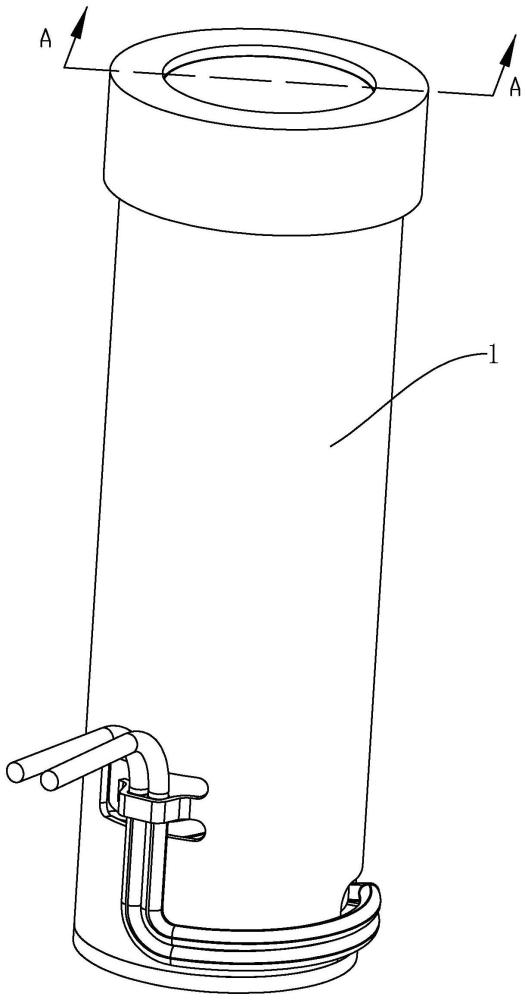

3、一种不锈钢套筒加热器,包括外壳与内壳,所述外壳外侧壁上设置有用于供所述热嘴螺纹连接的螺纹环,所述外壳套设在内壳外,且所述外壳与所述内壳在靠近所述螺纹环的位置上的端部平齐。

4、通过采用上述技术方案,通过将螺纹环一体成型在外壳上,降低了铆接螺纹环时所造成的负面影响,同时将内壳直接铆压至外壳内即完成组装,方便快捷,且没有螺纹环铆压对内壳内壁造成影响,使得内壳内壁的精度更高,方便了后续与热嘴贴合安装,保障了精度。

5、可选的,所述外壳内壁与所述内壳外侧壁贴合,所述外壳内壁上开设有安装槽,所述安装槽内用于放置缠绕在所述内壳上的加热件,所述内壳外侧壁上设置有铆压环,所述铆压环抵触在所述安装槽内壁上,所述铆压环上设置有限位环,所述限位环抵触在所述外壳端部上,以对所述外壳的铆压位置进行限位,所述铆压环上开设有用于引导所述外壳端部抵触至所述限位环上的倾角,所述外壳上开设有用于供所述加热件的线束穿出的通孔。

6、通过采用上述技术方案,通过倾角引导外壳移动,降低了铆压时外壳抵触在铆压环上,导致无法套在铆压环外实现铆压的概率,使得铆压更加顺畅。

7、可选的,所述外壳内壁与所述安装槽开口的交界处形成有圆角,所述圆角用于供所述内壳端部铆压时从所述安装槽内移出;所述螺纹环所在的所述外壳端部上开设有进料槽,所述进料槽位于所述外壳内壁与所述外壳端部的交界处上。

8、通过采用上述技术方案,通过圆角起到对内壳端部在铆压时的引导,降低了内壳端部抵触在安装槽内壁上受到阻挡,而无法贴合在外壳内壁上进行铆压的概率,使得铆压更加顺畅。

9、可选的,所述外壳上设置有线束夹,所述加热件的线束从所述通孔内穿出后夹持在所述线束夹上以实现出线方向的限位。

10、通过采用上述技术方案,通过线束夹以及通孔对加热件的线束进行出线方向的限位夹持,降低了还需额外安装线束夹的概率,更加方便快捷。

11、可选的,所述外壳侧壁上开设有弧槽,所述弧槽内壁上设置有舌片,所述线束夹由所述舌片弯折形成。

12、通过采用上述技术方案,将外壳侧壁的舌片弯折冲压形成线束夹,大大提高了线束夹与外壳侧壁之间的连接强度,更加可靠。

13、本技术提供的一种生产工艺,采用如下的技术方案:

14、一种生产工艺,包括:

15、车削加工出所述外壳与所述内壳;

16、将所述外壳的内壁、所述内壳的内壁以及所述内壳的外壁进行磨削加工;

17、在所述外壳上冲压出所述通孔以及所述弧槽;

18、将所述舌片冲压形成所述线束夹;

19、将所述加热件套设在所述内壳上,将所述外壳铆压在所述内壳上;

20、将平齐的所述外壳端部与所述内壳端部进行激光焊接,所述焊接位置处于所述内壳内壁外,将所述加热件的线束穿入至所述线束夹内。

21、通过采用上述技术方案,通过车削后再磨削,大大提高了外壳与内壳的精度,使得外壳与内壳的配合精度更高,提高了配合强度,同时也使得内壳与热嘴的配合精度更高,提高了安装强度,大大保障了精度。

22、本技术提供的一种生产模具,采用如下的技术方案:

23、一种生产模具,包括第一冲压模具,所述第一冲压模具包括第一下模以及第一上模,所述第一下模上开设有多个用于供所述外壳插入的插孔,所述插孔内壁上设置有抵触杆,所述抵触杆用于抵触在所述外壳内壁上,所述第一下模与所述抵触杆上开设有多个冲压孔,多个所述冲压孔分别与所述弧槽或所述通孔对应,所述,所述第一上模上设置有多个与所述冲压孔对应的冲压块,所述第一上模用于升降带动所述冲压块冲压所述冲压孔内的所述外壳侧壁。

24、通过采用上述技术方案,通过抵触杆来对外壳进行支撑,通过冲压块与冲压孔来对外壳侧壁进行冲压,实现了弧槽与通孔的冲压成型,方便快捷,结构简单且可靠,大大提高了加工效率。

25、可选的,包括第二冲压模具,所述第二冲压模具包括模具本体以及驱动件,所述模具本体上开设有用于供所述外壳插入的加工孔,所述加工孔内壁上设置有用于抵触在所述外壳内壁上的抵触柱,所述抵触柱上开设有加工槽,所述加工槽用于供所述驱动件的输出轴进入,所述抵触柱上开设有用于与所述加工槽连通的压孔,所述加工孔内壁上开设有与所述线束夹形状对应的压槽,所述加工槽内滑动设置有与所述线束夹形状对应的顶块,所述驱动件输出轴用于将所述顶块朝所述压槽内顶动,以将所述舌片冲压形成所述线束夹。

26、通过采用上述技术方案,通过压槽与顶块来将舌片冲压形成线束夹,方便快捷,大大提高了加工效率,且结构可靠。

27、可选的,所述压孔内壁上设置有第一保护片,所述第一保护片上转动设置有第二保护片,所述第二保护片的数量为多个,相邻的所述第二保护片转动设置在所述第二保护片上,所述第一保护片与所述第二保护片的转动轴与所述舌片平齐,所述第一保护片与所述第二保护片抵触在所述舌片侧壁上,所述模具本体包括静模与动模,所述加工孔开设在所述静模上,所述压槽开设在所述动模上。

28、通过采用上述技术方案,通过第一保护片与第二保护片贴合持续在舌片上带动舌片形变,从而将原先顶块与舌片之间的摩擦转移至顶块与第二保护片上,减小了舌片冲压时受到的摩擦,减小了舌片的损耗,提高了舌片的结构强度,起到了保护作用。

29、可选的,所述动模上设置有第三保护片,所述第三保护片上转动设置有第四保护片,所述第四保护片的数量为多个,相邻的第四保护片之间呈转动设置,所述第三保护片与所述第四保护片的转动轴与所述舌片平齐,所述第三保护片与所述第四保护片抵触在所述舌片侧壁上,所述第三保护片与所述第四保护片转动抵触贴合在所述压槽内壁上,所述第三保护片、所述第四保护片与所述第一保护片、所述第二保护片将所述舌片夹持在内。

30、通过采用上述技术方案,通过第三保护片与第四保护片贴合持续在舌片上带动舌片形变,从而将原先压槽内壁与舌片之间的摩擦转移至压槽内壁与第四保护片上,减小了舌片冲压时受到的摩擦,减小了舌片的损耗,提高了舌片的结构强度。

31、综上所述,本技术包括以下至少一种有益技术效果:

32、1.保障了精度,提高了强度。

33、2.减小了舌片冲压形成线束夹时的摩擦,起到了保护作用。

- 还没有人留言评论。精彩留言会获得点赞!