一种超厚铜箔蚀刻设备及超厚铜生产工艺的制作方法

本技术涉及pcb板生产的,尤其是涉及一种超厚铜箔蚀刻设备及超厚铜生产工艺。

背景技术:

1、在pcb板生产过程中,pcb板蚀刻是制作电路板的重要工艺之一, 其原理是利用化学蚀刻液对铜箔不需要的部分进行腐蚀,但并不会对保护的部分造成明显影响,从而以形成所需的线路图案。

2、目前,6oz及以上的多层板与普通的多层板在蚀刻上有所不同,因内外层铜箔达到6oz及以上,蚀刻时铜箔比较厚直接影响到蚀刻的速度和可控性。较厚的铜箔在蚀刻时会消耗更多的时间和蚀刻液,来达到所需的线路图案。但是长时间蚀刻容易导致较厚的铜箔在蚀刻过程中可能会更容易形成不规则的边缘,导致线路断裂或导线宽度变化,从而导致电路板上的线宽难管控。

3、针对上述中的相关技术,在对6oz及以上较厚的铜箔进行蚀刻时,难以控制电路板上的线宽。

技术实现思路

1、为了便于控制电路板上的线宽,本技术提供一种超厚铜箔蚀刻设备及超厚铜生产工艺。

2、本技术提供的一种超厚铜箔蚀刻设备采用如下的技术方案:

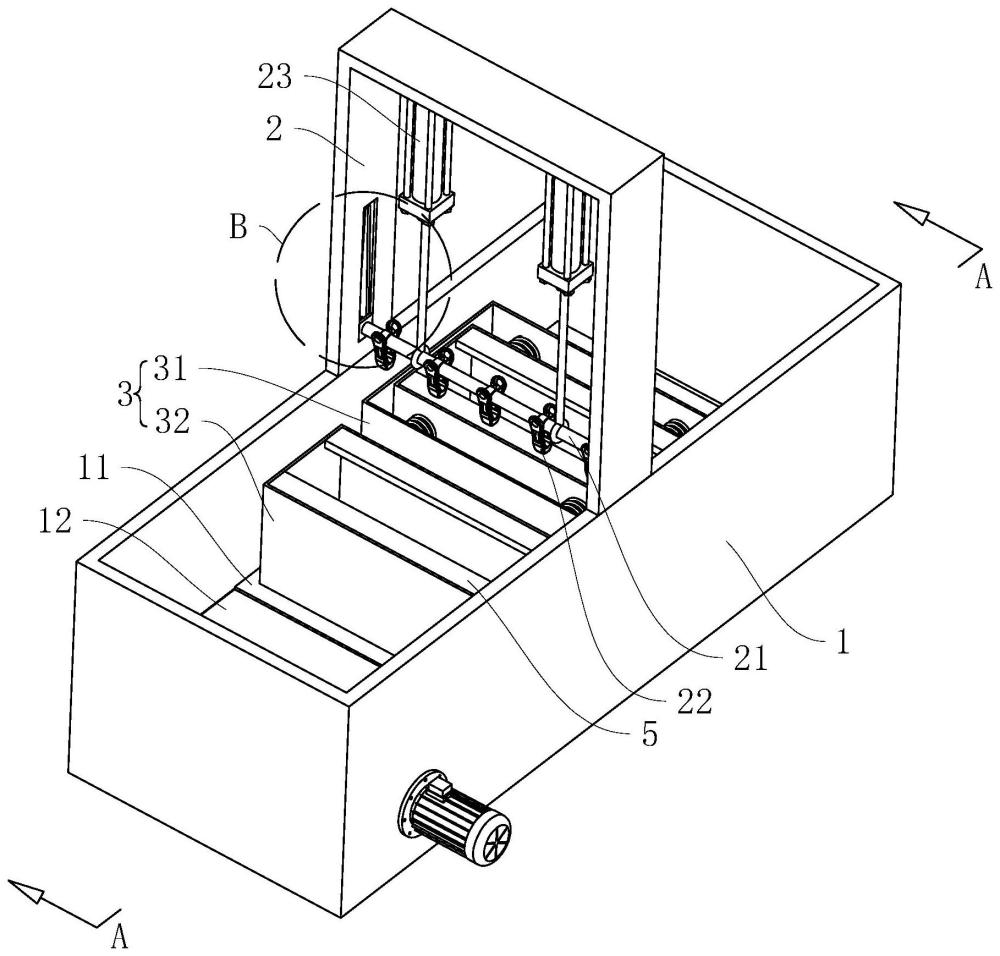

3、一种超厚铜箔蚀刻设备,包括:

4、承接台,所述承接台上滑动连接有滑移座,所述承接台内安装有驱动件,所述驱动件与所述滑移座连接,以驱动所述滑移座在所述承接台上滑动;

5、夹持架,固定连接在所述承接台上,所述夹持架位于所述滑移座的上方,所述夹持架上连接有夹持杆,所述夹持杆上固定连接有夹持件,所述夹持件用于夹持电路板;

6、蚀刻室,包括碱蚀箱、酸蚀箱,所述碱蚀箱和所述酸蚀箱均固定连接在所述滑移座上,所述滑移座带动所述碱蚀箱或所述酸蚀箱移动至所述夹持架下方。

7、通过采用上述技术方案,将铜箔夹持在夹持杆上,接着将碱蚀箱移动至夹持架下,夹持杆将夹持的铜箔浸入碱蚀箱内的碱性蚀刻液内,使得碱性蚀刻液对铜箔外层进行蚀刻。一段时间后,夹持杆将铜箔从碱蚀箱内取出,接着将酸蚀箱移动至夹持架下,夹持杆将夹持的铜箔浸入酸蚀箱内的酸性蚀刻液内,使得酸性蚀刻液对铜箔内层进行蚀刻,由于酸性蚀刻液蚀刻更精确,从而更加便于控制电路板上线宽。

8、在进行蚀刻时,先利用碱性蚀刻液去除铜箔表面的氧化物和残留物,对铜箔的表面进行清洁,接着再利用酸性蚀刻液对铜箔中的铜进行准确且快速的蚀刻,从而能够减小电路板上的底切,更加便于控制电路板上线宽。

9、可选的,所述夹持杆转动连接在所述夹持架上。

10、通过采用上述技术方案,在驱动碱蚀箱或酸蚀箱进行移动时,碱蚀箱或酸蚀箱内盛装的蚀刻液便会发生晃动,晃动的蚀刻液便会带动夹持件夹持的电路板进行晃动,通过将夹持杆转动连接在夹持架上,减小电路板发生晃动时,电路板与夹持件之间的应力,从而减小电路板在蚀刻时发生的损坏。

11、可选的,所述夹持架上沿竖向开设有滑移槽,所述夹持杆插设在所述滑移槽内,所述夹持架上安装有伸缩件,所述伸缩件用于沿竖向驱动所述夹持杆在所述滑移槽内移动。

12、通过采用上述技术方案,利用滑移槽对夹持杆的滑移方向进行限位,使得夹持杆只能沿竖向进行滑动。

13、可选的,所述滑移槽内安装有阻尼条,所述阻尼条使得所述滑移槽之间的间隙随着远离所述滑移座逐渐间隙,以限制所述夹持杆转动。

14、通过采用上述技术方案,当将电路板浸入在蚀刻液内时,夹持杆位于滑移槽的最下端,此时滑移槽的间隙最大,使得夹持杆能够自由的转动,从而减小蚀刻液对电路板的损坏。

15、当夹持杆逐渐向上移动时,夹持杆逐渐与阻尼条抵接,随着阻尼条对夹持杆的抵接,使得夹持杆逐渐停止转动,从而便于将电路板取下或安装。

16、可选的,所述夹持杆远离所述滑移座的一端固定连接有凸块,所述凸块位于所述滑移槽内,所述滑移槽远离所述滑移座一侧的内侧壁上开设有凹槽,所述凸块用于插设在所述凹槽内。

17、通过采用上述技术方案,凸块的设置,使得夹持杆上升至最顶端时,凸块插设在凹槽内,将夹持杆进行定位,从而使得夹持杆位于最顶端时,夹持件的夹持端位于最下端,进而使得夹持件将电路板夹持时,电路板能够保持竖直状态。

18、可选的,所述驱动件包括驱动辊、从动辊,所述从动辊与所述驱动辊平行设置,且所述从动辊与所述驱动辊均转动连接在所述承接台上,所述滑移座位于所述从动辊与所述驱动辊之间,所述从动辊和所述驱动辊上绕设有传动带,所述传动带与所述滑移座固定连接。

19、通过采用上述技术方案,利用驱动辊转动带动传动带移动和从动辊的转动,从而带动滑移座移动,进而控制滑移座上的碱蚀箱和酸蚀箱移动至夹持架的下方。

20、可选的,所述承接台上固定连接有两个限位板,所述滑移座位于两个所述限位板之间,所述限位板用于抵接所述滑移座,以对所述滑移座进行限位。

21、通过采用上述技术方案,利用限位板对滑移座的抵接,将滑移座移动的直接骤停,不仅限制滑移座的移动范围,同时使得碱蚀箱、酸蚀箱内的蚀刻液摇晃的更加剧烈。

22、可选的,所述碱蚀箱内安装有蓄能箱,所述蓄能箱用于盛装碱性溶液,所述蓄能箱底部滑动连接在所述碱蚀箱的底部,所述蓄能箱与所述碱蚀箱的侧壁之间具有间隙,且所述蓄能箱与所述碱蚀箱的间隙之间还安装有弹性件。

23、通过采用上述技术方案,蓄能箱的设置可以延长碱蚀箱内碱性蚀刻液的晃动时间,从而使得碱性蚀刻液可以更长时间对浸泡在内的电路板进行冲刷。

24、可选的,所述蓄能箱的两端固定连接有防溅挡板。

25、通过采用上述技术方案,防溅挡板的设置减小了蓄能箱内蚀刻液溅出的可能性。

26、一种超厚铜生产工艺,包括:

27、s1、蚀刻,将铜箔安装在夹持件上,先将铜箔浸入碱蚀箱内对铜箔的外层进行蚀刻,接着再将铜箔浸入酸蚀箱内对铜箔的内层进行蚀刻;

28、s2、电镀,将电路板浸入金属溶液中,使得电路板电极处镀锡的厚度在6-8μm;

29、s3、首板确认,对制造的第一块电路板进行检查,以确保其符合设计要求和规格。

30、s4、阻焊,电路板的金属表面涂上一层保护层

31、s5、丝印,在电路板上打印文字、标识、器件符号和其他必要的图案。

32、通过采用上述技术方案,经过s1、蚀刻→s2、电镀→s3、首板确认→s4、阻焊→s5、丝印。

33、将铜箔安装在夹持件上,先将铜箔浸入碱蚀箱内对铜箔的外层进行蚀刻,接着再将铜箔浸入酸蚀箱内对铜箔的内层进行蚀刻,接着在电路板电极处进行电镀,使得锡的厚度在6-8μm。接着对制造的第一块电路板进行检测,确保电路板符合设计要求和规格。接着在电路板的金属表面涂上一层保护层,以防止焊盘和线路在焊接过程中被意外烧焦或短路。最后在电路板上打印文字、标识、器件符号和其他必要的图案。

34、综上所述,本技术包括以下至少一种有益技术效果:

35、1.通过承接台、滑移座、驱动件、夹持架、夹持杆、夹持件、碱蚀箱以及酸蚀箱的配合,先利用碱性蚀刻液去除铜箔表面的氧化物和残留物,对铜箔的表面进行清洁,接着再利用酸性蚀刻液对铜箔中的铜进行准确且快速的蚀刻,从而能够减小电路板上的底切,更加便于控制电路板上线宽;

36、2.通过滑移槽、阻尼条以及夹持杆的配合,使得当将电路板浸入在蚀刻液内时,夹持杆能够自由的转动,减小蚀刻液对电路板的损坏;而当夹持杆逐渐向上移动时,夹持杆逐渐与阻尼条抵紧,使得夹持杆逐渐停止转动;

37、3.通过碱蚀箱、蓄能箱、弹性件的配合,利用蓄能箱延长碱蚀箱内碱性蚀刻液的晃动时间,从而使得碱性蚀刻液可以更长时间对浸泡在内的电路板进行冲刷。

- 还没有人留言评论。精彩留言会获得点赞!