大面积钙钛矿薄膜及其制备方法和用途

本发明属于太阳能电池。具体地,本发明涉及大面积钙钛矿薄膜及其制备方法和用途。

背景技术:

1、钙钛矿太阳能电池(perovskite solar cells,简称pscs)作为一类新型薄膜光伏器件,发展迅速,光电转换效率已经达到20%左右,可与晶硅电池相媲美,并且电池稳定性也有了长足的进步。目前pscs电池产业化进程正在推进中。发展高效率psc电池模块是实现此类电池产业化的必经之路。目前,电池模块最高效率约23%,并且随着电池面积的增大,效率明显下降。究其原因,关键在于大面积钙钛矿薄膜质量较差,包括薄膜均匀性、覆盖度和平整度较差、晶粒尺寸较小、有孔洞等。因此,在提高钙钛矿薄膜面积的同时,还能确保电池转换效率不下降对于提升模块性能、促进电池产业化具有重要意义。

2、人们发展了多种制备工艺实现大面积钙钛矿薄膜,主要包括真空法和弯月面涂布法等。其中,弯月面涂布法(包括刮涂法和狭缝涂布法等)具有工艺简单、成本低、设备投入较少、可实现高通量制备等优点,应用潜力巨大,成为主流的大面积钙钛矿薄膜制备技术。然而,弯月面涂布工艺中钙钛矿的成核结晶问题限制了其光伏器件的性能。这与溶剂选择、前驱体溶液组成、涂布工艺参数等密切相关。目前常用的溶剂有两大类:低沸点、高饱和蒸气压溶剂(如乙二醇甲醚,moe)和高沸点、低饱和蒸气压溶剂(如n,n’-二甲基甲酰胺,dmf),二者各有优缺点。此外,高通量刮涂速度下,钙钛矿薄膜厚度很难控制且很难达到最优厚度;而弯月面刮涂过程一般符合朗道-列维奇沉积机制(landau-levich depositionregime),会对钙钛矿薄膜的生长结晶乃至后面器件中的载流子输运产生不利影响。

3、因此,为了实现高效率钙钛矿组件,开发更具普适性的钙钛矿前驱体溶液体系、发展大面积钙钛矿薄膜制备方法已经成为亟待解决的问题。

技术实现思路

1、本发明的目的在于提供一种大面积钙钛矿薄膜,其不仅具有大的面积如1cm2-1m2,还具有优异的电池转换效率(高于20%)。也就是说,本发明的大面积钙钛矿薄膜在提升钙钛矿薄膜的面积时,电池转换效率牺牲的较少。

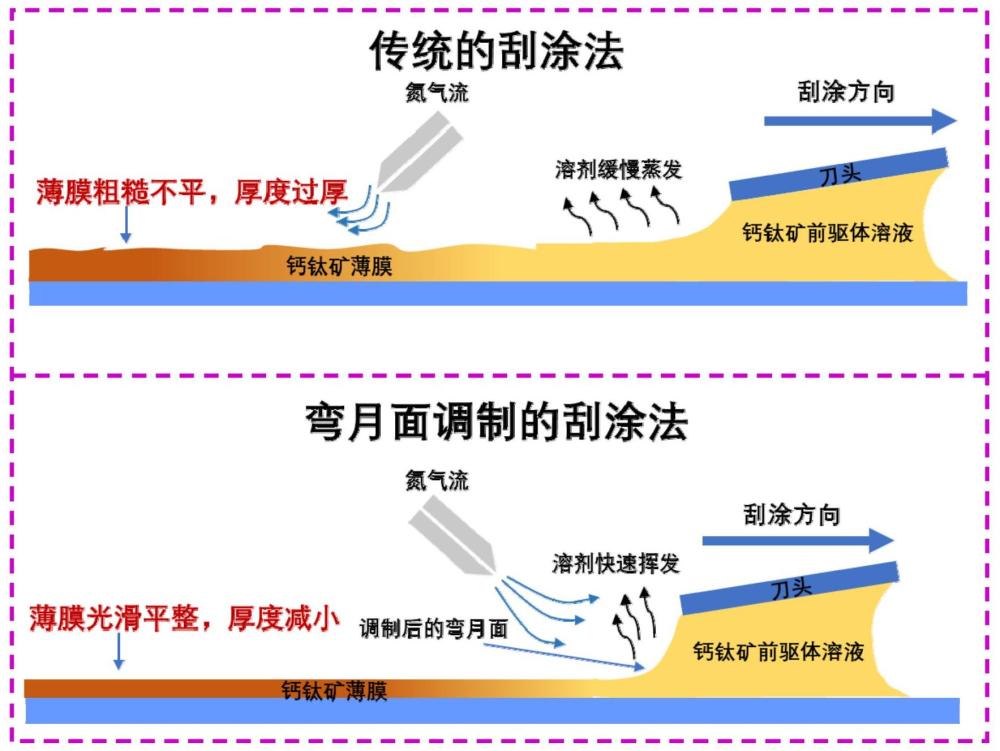

2、本发明的又一目的在于提供制备本发明的大面积钙钛矿薄膜的方法。该方法基于弯月面调控的刮涂工艺,可以克服传统刮涂法对钙钛矿刮涂前驱体溶液种类及浓度限制,实现高质量钙钛矿薄膜的制备,并且薄膜尺寸和薄膜厚度可根据需要调节。

3、本发明的又一目的在于提供一种适合大规模生产、大尺寸、具备高转换效率与高稳定性的钙钛矿太阳能电池。

4、本发明的上述目的是通过以下技术方案实现的。

5、第一方面,本发明提供一种用于制备大面积钙钛矿薄膜的方法,其包括以下步骤:

6、(1)配制钙钛矿前驱体溶液;

7、(2)采用弯月面调控的涂布法,通过在涂布过程中使气刀方向吹向刮刀的前弯月面而调节溶剂的挥发速度,将所述钙钛矿前驱体溶液涂布于基底上,以制备大面积钙钛矿薄膜。

8、本技术的发明人出乎意料地发现,当在涂布过程中,将气刀方向直接吹向刮刀的前弯月面,可以获得大面积、高质量的钙钛矿薄膜。这主要归因于在高速气流作用下,前弯月面明显内缩,导致流向基底的溶液量减少,实现了薄膜的减薄。同时,高速气流能够快速吹干薄膜,得到前驱体膜,因此,所得到的钙钛矿薄膜更加光滑平整。相比较而言,在传统刮涂工艺中,液膜在干燥过程中容易受气流流速影响,薄膜均匀性差,并且在高通量刮涂速度下,很难获得合适薄膜厚度。

9、本发明利用高速气流调制刮涂过程中的弯月面,有效减少因粘滞力和marangoni流而从弯月面中拖拽出的溶液量,实现液膜和最终钙钛矿薄膜的减薄。同时能够加速溶剂挥发,促进钙钛矿成核结晶,制备出具有大晶粒尺寸、高晶体取向、良好均匀性以及合适厚度的钙钛矿薄膜。

10、优选地,在本发明所述的方法中,所述气刀使用的气体选自氮气、氩气和空气中的一种或几种。

11、优选地,在本发明所述的方法中,所述气刀的气流速度为60~180l/min。当气刀的气流速度在本发明的范围内时,所制得的钙钛矿薄膜的面积和电池转换效率得到进一步改善。如果气刀的气流速度小于60l/min,可能会导致大量前驱液堆积,溶剂无法快速除去,使得钙钛矿无法大量成核,最终的薄膜存在大量孔洞;如果气刀的气流速度大于180l/min,可能会导致钙钛矿薄膜厚度远低于理想值,造成最终器件电流的大量损失。

12、优选地,在本发明所述的方法中,涂布过程是在涂布速度为0.001~1m/s下进行的。当涂布速度在本发明的范围内时,所制得的钙钛矿薄膜的面积和电池转换效率得到进一步改善。如果涂布速度小于0.001m/s,可能会导致钙钛矿结晶质量较差,钙钛矿薄膜厚度远高于理想值;如果涂布速度大于1m/s,可能会导致钙钛矿薄膜均匀性差。

13、优选地,在本发明所述的方法中,所述钙钛矿薄膜由具有以下通式的材料构成:amx3,其中:

14、a选自ch3nh3+(ma+)、nh2ch=nh2+(fa+)、cs+和rb+中一种或几种;

15、m为pb2+和/或sn2+;

16、x为卤素离子和/或拟卤素离子。

17、优选地,在本发明所述的方法中,所述卤素离子选自碘离子、溴离子和氯离子中的一种或几种。

18、优选地,在本发明所述的方法中,所述拟卤素离子为氰根离子(cn-)和/或硫氰酸根离子(scn-)。

19、优选地,在本发明所述的方法中,所述钙钛矿前驱体溶液包含二价阳离子盐、一价阳离子盐和有机溶剂。

20、优选地,在本发明所述的方法中,所述二价阳离子盐为铅盐和/或锡盐。

21、优选地,在本发明所述的方法中,所述二价阳离子盐选自碘化铅(pbi2)、乙酸铅(pb(ac)2)、硫氰酸铅(pb(scn)2)、氰化铅(pb(cn)2)、溴化铅(pbbr2)、氯化铅(pbcl2)、二甲基胺碘化铅(dmapbi3)、碘化亚锡(sni2)、乙酸亚锡(sn(ac)2)、硫氰酸亚锡(sn(scn)2)、溴化亚锡(snbr2)、氯化亚锡(sncl2)和二甲基胺碘化亚锡(dmasni3)中的一种或几种。

22、优选地,在本发明所述的方法中,所述一价阳离子盐选自碘化铯(csi)、溴化铯(csbr)、氯化铯(cscl)、乙酸铯(csac)、碘甲胺(macl)、溴甲胺(mabr)、氯甲胺(macl)、碘甲脒(fai)、溴甲脒(fabr)和氯甲脒(facl)中的一种或几种。

23、优选地,在本发明所述的方法中,所述有机溶剂选自n,n-二甲基甲酰胺(dmf)、二甲基亚砜(dmso)、n-甲基吡咯烷酮(nmp)、γ-丁内酯和2-甲氧基乙醇中的一种或几种。

24、优选地,在本发明所述的方法中,所述前驱体溶液的浓度以二价阳离子计为0.8~1.8m。基于本发明所涉及的弯月面调控的涂布法,不同钙钛矿前驱体溶液浓度可以实现不同厚度的钙钛矿薄膜。本领域技术人员应理解,钙钛矿前驱体溶液浓度一般是以其二价阳离子浓度为参考的。当前驱体溶液的浓度在本发明的范围内时,所制得的钙钛矿薄膜的面积和电池转换效率得到进一步改善。如果前驱体溶液的浓度小于0.8m,可能会导致薄膜厚度过薄、孔洞很多;如果前驱体溶液的浓度大于1.8m,可能会导致薄膜厚度过厚、结晶质量差。

25、第二方面,本发明提供一种大面积钙钛矿薄膜,其是通过本发明的方法制得的。

26、第三方面,本发明提供本发明的方法制得的大面积钙钛矿薄膜在钙钛矿太阳能电池中的应用。

27、第四方面,本发明提供一种钙钛矿太阳能电池,其包括自下而上顺序堆叠的衬底、导电层、电荷传输层i、钙钛矿薄膜、电荷传输层ii和对电极,其中,所述钙钛矿薄膜为本发明的方法制得的大面积钙钛矿薄膜。

28、优选地,在本发明所述的钙钛矿太阳能电池中,所述钙钛矿薄膜的厚度为100~2000nm。

29、优选地,在本发明所述的钙钛矿太阳能电池中,所述钙钛矿太阳能电池包括正结钙钛矿太阳能电池和反结钙钛矿太阳能电池;

30、在所述正结钙钛矿太阳能电池中,所述电荷传输层i为电子传输层,所述电荷传输层ii为空穴传输层,所述对电极为金或碳电极;

31、在所述反结钙钛矿太阳能电池中,所述电荷传输层i为空穴传输层,所述电荷传输层ii为电子传输层,所述对电极为银、铜或镍铝电极。

32、在本发明的具体实施方案中,钙钛矿太阳能电池包括正结钙钛矿太阳能电池和反结钙钛矿太阳能电池,其结构包括自下而上顺序堆叠的透明衬底101、导电层102、电荷传输层i 103、钙钛矿吸光层104、电荷传输层ii 105和对电极(106),如图1所示。

33、在本发明的具体实施方案中,在正结钙钛矿太阳能电池中,电荷传输层i 103为电子传输层(如,tio2,sno2等),电荷传输层ii 105为空穴传输层(如,spiro-ometad,p3ht等),对电极106为金或碳电极。在反结钙钛矿太阳能电池中,电荷传输层i 103为空穴传输层(如,nio,pedot,ptaa等),电荷传输层ii 105为电子传输层(pcbm),对电极106为银、铜或镍铝电极等。

34、本发明具有如下有益效果:

35、本发明的大面积钙钛矿薄膜不仅具有大的面积如1cm2-1m2,还具有优异的电池转换效率(20%-25.5%)。本发明的大面积钙钛矿薄膜在增大钙钛矿薄膜的面积时,电池转换效率的损失较低。

36、本发明制备大面积钙钛矿薄膜的方法基于弯月面调控的刮涂工艺,可以克服传统刮涂法对钙钛矿刮涂前驱体溶液种类及浓度限制,实现高质量钙钛矿薄膜的制备,并且薄膜尺寸和薄膜厚度可根据需要调节。

37、本发明的钙钛矿太阳能电池适合大规模生产,其具有大尺寸并且具备高转换效率与高稳定性。

- 还没有人留言评论。精彩留言会获得点赞!