一种具有回收雾化的电路板二流体喷淋装置的制作方法

本发明属于线路板显影蚀刻处理,具体涉及一种具有回收雾化的电路板二流体喷淋装置。

背景技术:

1、随着现在电子行业的高速发展,电子集成元器件越来越细小、轻薄、精密,所以线路板的排布线路越来越细,传统显影/蚀刻装置只能满足45um/45um以上线宽/线距,45um以下线宽/线距需要使用到二流体精密显影/蚀刻装置。

2、在现有技术中,公开号为cn220254793u的中国实用新型专利公开了一种电路板蚀刻喷淋装置,主分类号为h05k3/06,该喷淋装置包括蚀刻喷淋箱和出液管,所述蚀刻喷淋箱的内部设置有均匀喷淋干燥机构,所述均匀喷淋干燥机构包括有固定安装于蚀刻喷淋箱顶部的电机,所述电机的输出轴通过联轴器固定安装有转轴,所述转轴的底部固定安装有主动锥形齿,所述蚀刻喷淋箱的内腔左右两侧壁之间转动安装有丝杆,所述丝杆的外表面固定安装有从动锥形齿;该电路板蚀刻喷淋装置,通过设置有均匀喷淋干燥机构,达到了可以对电路板进行均匀蚀刻喷淋和喷淋之后干燥的目的,进而使得电路板的蚀刻效果更佳,也使得蚀刻喷淋后的电路板不会由于蚀刻液的残留而造成蚀刻过度,提高了该电路板蚀刻喷淋装置;另一项公告号为cn219437264u的中国实用新型专利公开了一种喷淋装置,主分类号为h05k3/26,该喷淋装置包括有底座、固定座、第一导向杆、连接板、水泵、第一输水管和喷头等;底座一侧对称式地安装有固定座,固定座之间设置有第一导向杆,连接板滑动式地安装在第一导向杆上,连接板上固定地安装有水泵,水泵的出水端连接有第一输水管,连接板朝向底座的一侧均匀间隔地设置有若干喷头,喷头顶部与第一输水管连接;水泵将清理液通过第一输水管泵送至喷头处并经喷头喷淋至电路板上,固定座沿第一导向杆进行往复滑动,由此实现对电路板的全方位喷淋的功能。

3、而上述专利提供的蚀刻装置没有对抽风冷凝进行控制,缺乏对冷凝机构的智能化控制,导致冷凝排量不稳定,同时也无法保证蚀刻工序在合理的工艺温度下进行,可有效保证刻蚀质量。

技术实现思路

1、本发明的目的在于提供一种具有回收雾化的电路板二流体喷淋装置,旨在改善上述技术问题。

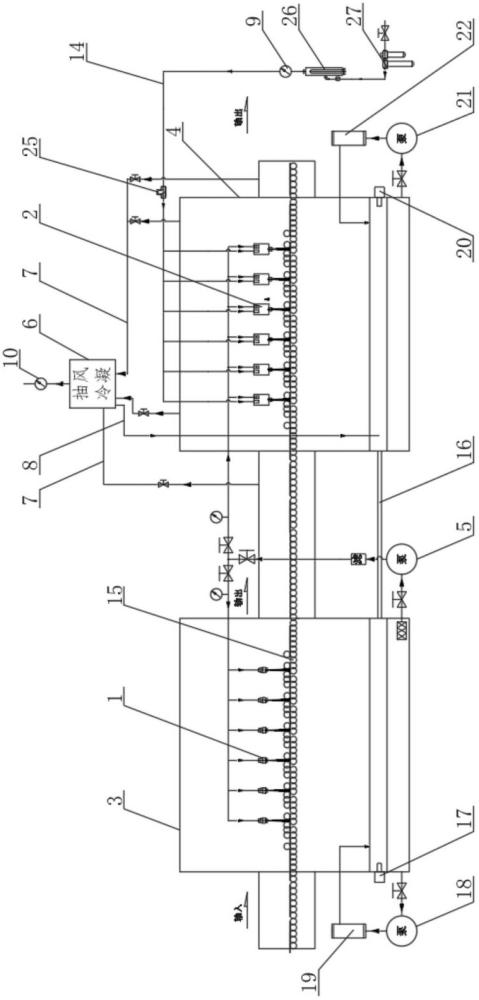

2、为了实现上述目的,本发明提供一种具有回收雾化的电路板二流体喷淋装置,包括显影蚀刻处理室,所述显影蚀刻处理室中设置有一流体喷嘴和二流体喷嘴,所述一流体喷嘴用于喷射蚀刻液流体,所述二流体喷嘴用于喷射气液混合蚀刻流体,

3、还包括冷凝回收机构,所述冷凝回收机构包括:

4、控制器模块;

5、抽风冷凝模块,与控制器模块电性相连,用于抽取显影蚀刻处理室中的空气,对抽取的空气进行冷凝,回收并排出冷凝液;

6、压缩气体流量检测模块,与控制器模块电性相连,用于检测输入二流体喷嘴的压缩气体的输入流量q1,并将检测值传递给控制器模块;

7、排气流量监测模块,与控制器模块电性相连,用于检测抽风冷凝模块的排气流量q2,并将检测值传递给控制器模块;

8、所述控制器模块对比流量输入流量q1和排气流量q2,根据对比结果调节抽风冷凝模块的抽风量,使得排气流量q2大于流量q1,且q2:q1在1.05:1至1.15:1之间。

9、进一步的,另外还包括蚀刻液加热模块和压缩气体加热模块,所述蚀刻液加热模块和压缩气体加热模块均与控制器模块电性相连,所述蚀刻液加热模块用于给输送至一流体喷嘴和二流体喷嘴的蚀刻液加热,加热至所需工艺温度;所述压缩气体加热模块用于对输送给二流体喷嘴的压缩气体进行加热,使得进入二流体喷嘴的压缩气体与蚀刻液混合后所得到的气液混合蚀刻流体的温度达到所需工艺温度。

10、进一步的,所述显影蚀刻处理室包括一流体显影蚀刻处理室和二流体显影蚀刻处理室,所述一流体喷嘴和二流体喷嘴分别位于一流体显影蚀刻处理室和二流体显影蚀刻处理室中;所述一流体显影蚀刻处理室和二流体显影蚀刻处理室通过密封的输送通道连通,所述一流体显影蚀刻处理室、二流体显影蚀刻处理室和输送通道之间设置有蚀刻对象输送装置;

11、所述一流体显影蚀刻处理室的蚀刻液存放区和二流体显影蚀刻处理室的蚀刻液存放区通过连通管相连,使得一流体显影蚀刻处理室和二流体显影蚀刻处理室具有相同的蚀刻液液位。

12、进一步的,所述蚀刻液加热模块包括第一蚀刻液加热模块和第二蚀刻液加热模块,所述第一蚀刻液加热模块包括第一电加热盘、第一温度计、第一搅拌泵和第一过滤器,所述第一电加热盘设置在一流体显影蚀刻处理室的底部,用于加热一流体显影蚀刻处理室中的蚀刻液;所述第一温度计设置在一流体显影蚀刻处理室的侧壁上,用于检测一流体显影蚀刻处理室中蚀刻液的温度,并将检测值传递给控制器模块;所述第一搅拌泵的吸入口通过管道与一流体显影蚀刻处理室的蚀刻液存放区相连,所述第一搅拌泵的排出口与第一过滤器相连,所述第一过滤器通过管路与一流体显影蚀刻处理室相连;

13、所述第二蚀刻液加热模块包括第二电加热盘、第二温度计、第二搅拌泵和第二过滤器,所述第二电加热盘设置在二流体显影蚀刻处理室的底部,用于加热二流体显影蚀刻处理室中的蚀刻液;所述第二温度计设置在二流体显影蚀刻处理室的侧壁上,用于检测二流体显影蚀刻处理室中蚀刻液的温度,并将检测值传递给控制器模块;所述第二搅拌泵的吸入口通过管道与二流体显影蚀刻处理室的蚀刻液存放区相连,所述第二搅拌泵的排出口与第二过滤器相连,所述第二过滤器通过管路与二流体显影蚀刻处理室相连。

14、进一步的,所述压缩气体加热模块包括加热元件、温度传感器和压缩气体输送管,所述压缩气体输送管具有加热区域段,所述加热区域段位于显影蚀刻处理室的外部;所述加热区域段为金属管道,所述加热区域段上沿着压缩气体输送方向设置有多个加热元件,所述加热区域段的两端分别设置有第一温度传感器和第二温度传感器,第一温度传感器位于加热区域段靠近压缩气源的一端,所述第二温度传感器位于加热区域段靠近显影蚀刻处理室的一端,所述第一温度传感器、第二温度传感器以及各加热元件均与控制器模块电性相连。

15、进一步的,所述加热元件为包裹在加热区域段上的电加热圈,所述控制器模块中预设有蚀刻工艺温度t,所述第一温度传感器向控制器模块传递压缩空气进入加热区域段时的第一温度t1;所述控制器模块通过公式w=a×c×q1×ρ×(t-t1)计算出所需加热总功率w,上述公式中,a为补偿系数,c为压缩气体的比热容,ρ为压缩气体的密度,其中a在1.2-1.5之间;所述控制器模块根据加热总功率w,选取合适数量的电加热圈,所选择的电加热圈的功率分别为w1、w2、w3、…、wn,满足公式组:w1+w2+w3+…+wn≥w,且w2+w3+……+wn≤w,其中w1为w1、w2、w3、…、wn中的最小值。

16、进一步的,所述第二温度传感器向控制器模块传递压缩空气离开加热区域段时的第二温度t2,所述控制器模块通过下述方法调节补偿系数a:

17、s100、比较蚀刻工艺温度t和第二温度t2;

18、s200、当|t-t2|/t≤5%,则保持a不变,当t>t2,且|t-t2|/t大于5%,则将a增大0.1;当t小于t2,且|t-t2|/t大于5%,则将a减小0.1;

19、s300、每隔t时间,重复执行s100和s200,t在20秒-30秒之间。

20、进一步的,所述抽风冷凝模块包括抽风机和冷凝器,所述抽风机的驱动电机为变频电机,所述变频电机与控制器模块电性相连;所述冷凝器具有被冷凝气体进口、被冷凝气体出口、冷媒进口、冷媒出口和冷凝液排出口;所述抽风机具有吸气口和排气口,所述抽风机的吸气口通过吸气管道与显影蚀刻处理室相连,所述抽风机的排气口与冷凝器的被冷凝气体进口相连;所述压缩气体输送管的加热区域段靠近压缩气源的一侧设置有加热包裹管,所述加热包裹管套设在压缩气体输送管上,所述加热包裹管具有进气端口和出气端口,所述冷凝器的被冷凝气体出口和/或冷媒出口通过管路与加热包裹管的进气端口相连。

21、进一步的,所述冷凝器的被冷凝气体出口连接有被冷凝气体排气管,所述排气流量监测模块为气体流量计,所述排气流量监测模块安装在被冷凝气体排气管上;所述冷凝器的冷凝液排出口连接有冷凝液回流管,所述冷凝液回流管的排出口位于显影蚀刻处理室中。

22、进一步的,所述压缩气体输送管上设置有油雾分离器和空气过滤器,所述油雾分离器和空气过滤器均设置在加热包裹管靠近压缩气源的一侧,所述空气过滤器的滤芯的孔径小于10um;

23、所述压缩气体输送管上还安装有止逆阀,所述止逆阀位于压缩气体输送管的加热区域段靠近显影蚀刻处理室的一侧。

24、与现有技术相比,本发明具有如下有益效果:

25、1、本发明通过抽风冷凝模块抽取显影蚀刻处理室中的空气,对抽取的空气进行冷凝,回收并向显影蚀刻处理室回流冷凝液,有效保证了蚀刻液的循环使用,可确保流水线生产的长时间稳定运行。

26、本发明通过压缩气体流量检测模块检测输入二流体喷嘴的压缩气体的输入流量q1,并将检测值传递给控制器模块;通过排气流量监测模块检测抽风冷凝模块的排气流量,并将检测值传递给控制器模块;控制器模块对比流量输入流量q1和排气流量q2,根据对比结果调节抽风冷凝模块的功率,进而达到调节抽风冷凝模块抽风量的目的,使得排气流量q2大于流量q1,且使得q2:q1在1.05:1至1.15:1之间,如此既可充分回收显影蚀刻处理室空气中雾化的刻蚀液,又可尽量减小抽风冷凝模块的功率,达到节能的目的。

27、本发明设置有蚀刻液加热模块和压缩气体加热模块,蚀刻液加热模块用于给输送至一流体喷嘴和二流体喷嘴的蚀刻液加热,加热至所需工艺温度;压缩气体加热模块用于对输送给二流体喷嘴的压缩气体进行加热,使得进入二流体喷嘴的压缩气体与蚀刻液混合后所得到的气液混合蚀刻流体的温度达到所需工艺温度;如此可保证蚀刻工序在合理的工艺温度下进行,可有效保证刻蚀质量。

28、本发明的冷凝器的被冷凝气体出口和/或冷媒出口通过管路与加热包裹管的进气端口相连,加热包裹管包括压缩气体输送管,如此可利用回收的余热对输送给二流体喷嘴的压缩空气,在进入加热区域段之前进行加热,实现能量的充分利用,使得本发明更加节能。

- 还没有人留言评论。精彩留言会获得点赞!