新能源汽车充电桩四层PCB板、厚铜板材的制作方法及PCB板与流程

本发明涉及封装基板,尤其是涉及一种新能源汽车充电桩四层pcb板、厚铜板材的制作方法及pcb板。

背景技术:

1、目前,新能源汽车的普及,对充电桩的需求也在扩大,因此,快速充电是新能源汽车发展的必然趋势,而快速充电桩所需要大功率对pcb板的要求主要体现在外层线路的铜线厚度上,但是目前的工艺无法同时满足线路铜的厚度以及电线间线距的要求。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出了一种新能源汽车充电桩四层pcb板、厚铜板材的制作方法及pcb板,能够满足新能源汽车充电桩四层pcb板的铜线路的厚度以及pcb板的制作良率。

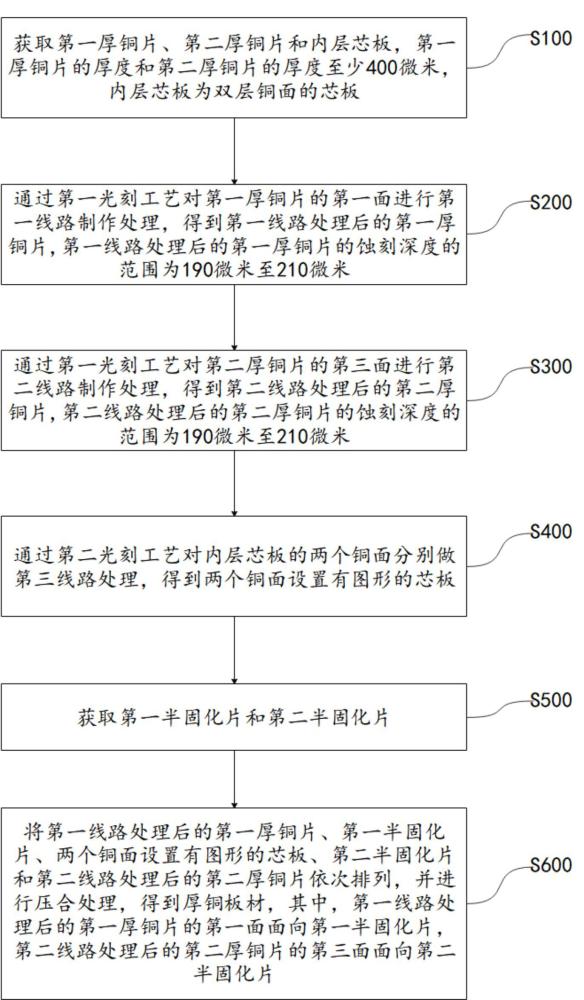

2、第一方面,根据本发明实施例的厚铜板材的制作方法,包括:

3、获取第一厚铜片、第二厚铜片和内层芯板,所述第一厚铜片的厚度和所述第二厚铜片的厚度至少400微米,所述内层芯板为双层铜面的芯板;

4、通过第一光刻工艺对所述第一厚铜片的第一面进行第一线路制作处理,得到第一线路处理后的第一厚铜片,所述第一线路处理后的第一厚铜片的蚀刻深度的范围为190微米至210微米;

5、通过第一光刻工艺对所述第二厚铜片的第三面进行第二线路制作处理,得到第二线路处理后的第二厚铜片,所述第二线路处理后的第二厚铜片的蚀刻深度的范围为190微米至210微米;

6、通过第二光刻工艺对所述内层芯板的两个铜面分别做第三线路处理,得到两个铜面设置有图形的芯板;

7、获取第一半固化片和第二半固化片;

8、将所述第一线路处理后的第一厚铜片、所述第一半固化片、所述两个铜面设置有图形的芯板、所述第二半固化片和所述第二线路处理后的第二厚铜片依次排列,并进行压合处理,得到厚铜板材,其中,所述第一线路处理后的第一厚铜片的第一面面向所述第一半固化片,所述第二线路处理后的第二厚铜片的第三面面向所述第二半固化片。

9、在一些可选的实施例中,所述第一光刻工艺包括:

10、对所述第一厚铜片的表面进行铜面粗化处理,得到粗化处理后的第一厚铜片,

11、将所述粗化处理后的第一厚铜片的第一面与第一线路应对的干膜的第一面进行贴合处理,得到贴膜后的第一厚铜片,

12、对所述贴膜后的第一厚铜片的第一面进行曝光、显影、蚀刻的处理,得到第一线路处理后的第一厚铜片;

13、或者,

14、对所述第二厚铜片的表面进行铜面粗化处理,得到粗化处理后的第二厚铜片,

15、将所述粗化处理后的第二厚铜片的第三面与第二线路应对的干膜的第一面进行贴合处理,得到贴膜后的第二厚铜片,

16、对所述贴膜后的第二厚铜片的第三面进行曝光、显影、蚀刻的处理,得到第二线路处理后的第二厚铜片。

17、第二方面,根据本发明实施例的一种新能源汽车充电桩四层pcb板的制作方法,所述方法包括:

18、根据第一方面的厚铜板材的制作方法制作得到第一厚铜板材和第二厚铜板材;

19、通过第三光刻工艺对所述第一厚铜板材的第二厚铜片对应的第四面进行第二线路制作处理,以使得所述第二厚铜片的第三面的第二线路和第四面的第二线路重叠相通;

20、通过第四光刻工艺对所述第二厚铜板材的第一厚铜片对应的第二面进行第一线路制作处理,以使得所述第一厚铜片的第一面的第一线路和第二面的第一线路重叠相通;

21、获取第三半固化片,将所述第一厚铜板材、所述第三半固化片和所述第二厚铜板材依次排列,并进行压合处理,得到压合处理后的pcb板材,其中所述第一厚铜板材的第二厚铜片对应的第四面面向所述第三半固化片,所述第二厚铜板材的第一厚铜片对应的第二面面向所述第三半固化片;

22、对所述压合处理后的pcb板材进行钻孔沉铜处理,得到钻孔沉铜处理后的pcb板材;

23、通过第五光刻工艺对所述第一厚铜板材的第一厚铜片对应的第二面进行第一线路制作处理,以使得所述第一厚铜片的第一面的第一线路和第二面的第一线路重叠相通,通过第六光刻工艺对第二厚铜板材的第二厚铜片对应的第四面进行第二线路制作处理,以使得所述第二厚铜片的第三面的第二线路和第四面的第二线路重叠相通,得到完成线路制作的pcb板材。

24、在一些可选的实施例中,所述第三光刻工艺,包括:将所述第一厚铜板材的第二厚铜片的第四面与所述第二线路对应的干膜的第二面进行第三贴合处理,得到第三贴合处理后的板材,对所述第三贴合处理后的所述第一厚铜板材的所述第二厚铜片的第四面进行曝光、显影、蚀刻的处理;

25、所述第四光刻工艺,包括:将所述第二厚铜板材的第一厚铜片的第二面与所述第一线路对应的干膜的第二面进行第四贴合处理,得到第四贴合处理后的板材,对所述第四贴合处理后的所述第二厚铜板材的所述第二厚铜片的第四面进行曝光、显影、蚀刻的处理;

26、所述第五光刻工艺,包括:将所述第一厚铜板材的第一厚铜片的第二面与所述第一线路对应的干膜的第二面进行第五贴合处理,得到第五贴合处理后的板材,对所述第五贴合处理后的所述第一厚铜板材的所述第一厚铜片的第二面进行曝光、显影、蚀刻的处理;

27、所述第六光刻工艺,包括:将所述第二厚铜板材的第二厚铜片的第四面与所述第二线路对应的干膜的第二面进行第六贴合处理,得到第六贴合处理后的板材,对所述第六贴合处理后的所述第二厚铜板材的所述第二厚铜片的第四面进行曝光、显影、蚀刻的处理。

28、在一些可选的实施例中,所述对所述压合处理后的pcb板材进行钻孔沉铜处理,得到钻孔沉铜处理后的pcb板材,包括:

29、对所述压合处理后的pcb板材上孔位对应的位置进行掏铜处理,得到掏铜处理后的pcb板材;

30、对所述掏铜处理后的pcb板材中的掏孔位置进行钻孔处理,得到钻孔处理后的pcb板材;

31、对所述钻孔处理后的pcb板材进行沉铜处理,得到钻孔沉铜处理后的pcb板材,所述沉铜的厚度至少30微米。

32、在一些可选的实施例中,所述第一线路对应的干膜的制造方法,包括:获取所述钻孔沉铜处理后的板材中的对位孔的位置信息,根据所述对位孔的位置信息计算得到干膜偏移系数,根据所述干膜偏移系数在干膜上制作第一线路,得到调整后所述第一线路对应的干膜;

33、或者,

34、所述第二线路对应的干膜的制造方法,包括:获取所述钻孔沉铜处理后的板材中的对位孔的位置信息,根据所述对位孔的位置信息计算得到干膜偏移系数,根据所述干膜偏移系数在干膜上制作第二线路,得到调整后所述第二线路对应的干膜。

35、在一些可选的实施例中,在所述得到完成线路制作的板材之后,在所述得到完成线路制作的pcb板材之后,所述方法包括:

36、对所述完成线路制作的pcb板材的两个面进行阻焊处理,得到阻焊处理后的pcb板材;

37、对所述阻焊处理后的pcb板材进行沉镍金处理,得到沉镍金处理后的pcb板材。

38、在一些可选的实施例中,在所述得到沉镍金处理后的pcb板材之后,所述方法还包括:

39、对所述沉镍金处理后的pcb板材进行锣边处理,得到锣边处理后的pcb板材。

40、另一方面,根据本发明实施例的新能源汽车充电桩四层pcb板,通过上述方面实施例的新能源汽车充电桩四层pcb板的制作方法制作而成。

41、在一些可选的实施例中,新能源汽车充电桩四层pcb板包括依次设置的第一厚铜线路层、第一芯板绝缘层、第二厚铜线路层、第三半固化绝缘层、第三厚铜线路层、和第四厚铜线路层。

42、根据本发明实施例的新能源汽车充电桩四层pcb板、厚铜板材的制作方法及pcb板,至少具有如下有益效果:为了保证新能源汽车充电桩四层pcb板上的铜线路的厚度要求,以及新能源汽车充电桩四层pcb板线路之间的间距要求,本实施例的技术方案中,先通过第一光刻工艺对用于作为两个厚铜片分别进行初步的线路制作处理,该初步的线路制作处理只对两个厚度至少400微米的厚铜片的线路的深度蚀刻190微米至210微米,由于厚铜片的厚度过大,为了能够保证线路间距的制作质量,对厚铜片的线路制作需要分开两次,以防止一次性制作所出现的线与线之间短路或者断路的问题,因此在制作新能源汽车充电桩四层pcb板之前,先通过上述的技术手段制作厚铜板材,然后再基于厚铜板材对pcb板进行制作。即对每个厚铜线路层均进行两次相同的线路制作,由于每次厚铜线线路制作都能够保证线路的质量,那么在整个工艺完成后也能够满足新能源汽车充电桩四层pcb板的铜线路的厚度以及pcb板的制作良率。

43、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!