电路板组件的制作方法、电路板组件以及终端装置与流程

本技术涉及终端,尤其涉及一种电路板组件的制作方法、电路板组件以及终端装置。

背景技术:

1、随着终端装置朝向高密度的封装方向发展,通常需要将设置有电子元件的多个电路板进行叠加设置,以将电子元件分散设置于多个电路板上。

2、相邻的两个电路板通常采用框架板进行电连接。电路板和框架板之间通常采用回流焊接工艺实现电连接。然而,在回流焊接的步骤中,需要将电路板、框架板以及连接于电路板上的电子元件整体置于回流焊炉中进行回流焊接,回流焊炉中的温度相对较高,会有损坏电子元件的风险,随着回流焊接次数的增加,电子元件损坏的风险也相应的增加;另外,对于异形的框架板或者电路板的结构,回流焊接工艺会有一定的限制,例如,出现电路板翘曲问题。

技术实现思路

1、有鉴于此,有必要提供一种取代至少一次回流焊接的电路板组件的制作方法,以解决上述技术问题。

2、第一方面,本技术实施例提供一种电路板组件的制作方法,包括:将第一框架板和第二框架板设置于第一电路板的同一表面,第一框架板背离第一电路板的端部相对于第二框架板背离第一电路板的端部靠近第一电路板;在第一框架板的端部设置第一导电膏,将第二电路板设置于第一导电膏的表面,将第一导电膏形成第一焊垫,第一焊垫连接第一框架板和第二电路板;在第二框架板的端部设置第二导电膏,将第三电路板设置于第二导电膏的表面,采用激光焊接第二导电膏以形成第二焊垫,第二焊垫连接第二框架板和第三电路板。

3、上述设计中,可以先采用回流焊接的方式先将第一框架板和第二框架板焊接于第一电路板上,再采用激光焊接的方式将第二电路板焊接于第一框架板上,最后采用激光焊接的方式将第三电路板焊接于第二框架板上。本技术实施例采用回流焊接和激光焊接相结合的方式,即采用激光焊接代替至少一次回流焊接,激光焊接属于选择性焊接,且无需将电子元件和电路板均置于高温环境中,相当于减少回流焊接的次数,进而减少电子元件处于高温环境中的次数,有利于减小电子元件被损坏的风险;依然保留回流焊接的步骤,有利于保证焊接效率;设置具有厚度差的第一框架板和第二框架板,则可以对应连接第二电路板和第三电路板,可根据各个电子元件的厚度充分利用布局空间,有利于增加电路板组件的布局密度,相当于降低电路板组件的整体厚度,同时可以降低电路板组件的重心。

4、在本技术一种可能的实施方式中,第二框架板围设于第一框架板;在将第三电路板焊接于第二框架板的步骤之前,将第二电路板设置于第一导电膏的表面,采用激光焊接第一导电膏以形成第一焊垫。

5、上述设计中,第一焊垫和第二焊垫均采用激光焊接形成,进一步减少回流焊接次数,进一步有利于减小电子元件被损坏的风险。

6、在本技术一种可能的实施方式中,第二框架板围设于第一框架板;第二电路板和第三电路板相互连接并层叠设置,第三电路板相对于第二电路板的边缘凸伸;在形成第一焊垫的步骤中,将第二电路板设置于第一导电膏的表面,采用激光焊接第一导电膏以形成第一焊垫。

7、上述设计中,第一焊垫和第二焊垫均通过激光焊接形成,可以减少回流焊接的次数,进而减小因回流焊接带来的风险;另外,第三电路板凸伸于第二电路板的区域相对于电路板的其他区域较薄,在激光焊接的过程中,可以通过盖板的压置作用,以利于保证电路板的平整度;若通过回流焊接的方式进行焊接,较薄区域的电路板容易出现翘曲问题,且回流焊接工艺步骤较多且复杂,难以通过盖板压置的作用解决翘曲问题。

8、在本技术一种可能的实施方式中,还包括在第二电路板和第三电路板上设置第一通孔,第一焊垫的至少部分填充于第一通孔中;在第三电路板凸伸于第二电路板的区域设置第二通孔,第二焊垫的至少部分填充于第二通孔中。

9、上述设计中,设置第一导电膏和第二导电膏以分别形成第一焊垫和第二焊垫可在同一工序中完成,减少制作步骤。

10、在本技术一种可能的实施方式中,第一焊垫位于第二电路板和第一框架板之间;在第三电路板凸伸于第二电路板的区域设置第二通孔,第二焊垫的至少部分填充于第二通孔中。

11、上述设计中,第一焊垫和第二焊垫均通过激光焊接形成,可以减少回流焊接的次数,进而减小因回流焊接带来的风险;另外,第三电路板凸伸于第二电路板的区域相对于电路板的其他区域较薄,在激光焊接的过程中,通过盖板的压置作用,以利于保证电路板的平整度;若通过回流焊接的方式进行焊接,较薄区域的电路板容易出现翘曲问题,且回流焊接工艺步骤较多且复杂,难以通过盖板压置的作用解决翘曲问题。

12、在本技术一种可能的实施方式中,第一电路板上连接有第一电子元件;和/或第二电路板上连接有第二电子元件;和/或第三电路板上连接有第三电子元件。

13、在本技术一种可能的实施方式中,采用激光焊接的过程中,采用盖板压置于第二电路板的表面,激光穿过盖板并照射于第二导电膏上。

14、上述设计中,通过盖板的压置作用,有利于保证第二电路板的平整性。

15、第二方面,本技术实施例提供一种电路板组件的制作方法,包括:将第一框架板和第二框架板设置于第一电路板的同一表面,第一框架板背离第一电路板的端部相对于第二框架板背离第一电路板的端部靠近第一电路板;在第一框架板的端部设置第一导电膏,在第二框架板的端部设置第二导电膏;提供第二电路板,第二电路板包括第一硬板部、第二硬板部和软板部,软板部连接第一硬板部和第二硬板部,将第一硬板部设置于第一导电膏的表面,将第二硬板部设置于第二导电膏的表面;采用激光焊接第一导电膏以形成第一焊垫,第一焊垫连接第一框架板和第一硬板部;采用激光焊接第二导电膏以形成第二焊垫,第二焊垫连接第二框架板和第二硬板部。

16、上述设计中,其中,第一框架板和第二框架板具有厚度差,并且软板部具有一定的应力,在激光焊接过程中,可以将盖板压置于第一框架板和第二框架板的表面,采用激光进行焊接,有利于防止第一硬板部和/或第二硬板部因软板部的应力而导致的翘曲问题。若采用回流焊接,第一框架板和第二框架板具有厚度差,并且在焊接过程中有工差,难以保证同时压住第一硬板部和第二硬板部,因此第一硬板部和第二硬板部与软板部连接的区域会由于软板部的应力而导致翘曲问题。

17、第三方面,本技术实施例提供一种电路板组件的制作方法,包括:将屏蔽件固定于第四电路板上;弯折第四电路板;以及将弯折后的第四电路板采用激光焊接于第五电路板上。

18、上述设计中,在能够减少回流焊接次数的基础上,采用激光焊接以形成弯折状的第四电路板,并且将第四电路板的第一焊接部和第二焊接部焊接于第五电路板的相对两表面,相对于采用回流焊接,焊接步骤更简单、且更容易实现;并且第一焊接部和第二焊接部相对于主体部具有应力,采用回流焊接难以具有针对性的处理,第一焊接部和第二焊接部容易出现翘曲,从而导致电连接可靠性降低,采用激光焊接可以通过盖板的压置作用防止第一焊接部和第二焊接部翘曲;另外,将第四电子元件连接于能够弯折的第四电路板,第四电子元件与连接于第五电路板上的第五电子元件之间的转接次数少,有利于提升焊接可靠性。

19、在本技术一种可能的实施方式中,第四电路板包括主体部、第一焊接部和第二焊接部,第一焊接部和第二焊接部位于主体部相反的两端,第五电路板上开设有避让孔;在焊接第四电路板的步骤中,将第一焊接部和第二焊接部均相对于主体部弯折,将主体部从避让孔穿过第五电路板,将第一焊接部和第二焊接部焊接于第五电路板的相对两表面。

20、上述设计中,第五电路板上开设有避让孔,第五电路板开设避让孔的区域的强度相对较低,若采用回流焊接,第五电路板开设避让孔的区域在高温回流过程中容易出现翘曲,而采用激光焊接,避免第五电路板置于高温环境中,从而能够改善翘曲问题。

21、在本技术一种可能的实施方式中,弯折第四电路板的步骤之前,制作方法还包括:将第三框架板和屏蔽件固定于第四电路板的同一表面;弯折第四电路板后,第四电路板贴合于屏蔽件。

22、上述设计中,屏蔽件在起到屏蔽作用的前提下,还可以起到支撑第四电路板的作用。

23、在本技术一种可能的实施方式中,制作方法还包括:将第三框架板焊接于第六电路板和第五电路板之间;以及将屏蔽件背离第四电路板的一侧焊接于第六电路板上。

24、上述设计中,为多层电路板结构设计,可以增加电子元件的布局密度。

25、在本技术一种可能的实施方式中,将第四电路板焊接于第五电路板的步骤之前,制作方法还包括:在第五电路板上焊接第三框架板,在第三框架板上焊接第六电路板;第四电路板包括主体部、第一焊接部和第二焊接部,第一焊接部和第二焊接部位于主体部相反的两端,在焊接第四电路板的步骤中,将第一焊接部和第二焊接部均相对于主体部弯折,通过激光焊接将第一焊接部和第二焊接部均焊接于第五电路板的同一表面,第六电路板与第四电路板间隔设置。

26、上述设计中,在能够减少回流焊接次数的基础上,采用激光焊接以形成弯折状的第四电路板,第一焊接部和第二焊接部均相对于主体部弯折,相对于采用回流焊接,焊接步骤更简单、且更容易实现;第二焊接部与第六电路板上的第六电子元件的距离较近,相对于采用回流焊接,采用激光焊接更容易实现;且能够改善第一焊接部和第二焊接部出现翘曲的问题;第四电子元件和第五电子元件之间的转接次数少。

27、在本技术一种可能的实施方式中,第四电路板包括主体部、第一焊接部和第二焊接部,第一焊接部和第二焊接部位于主体部相反的两端,在焊接第四电路板的步骤中,将第一焊接部和第二焊接部均相对于主体部弯折,通过激光焊接将第一焊接部和第二焊接部均焊接于第五电路板的同一表面;将第四电路板焊接于第五电路板的步骤之后,制作方法还包括:将第三框架板焊接于第二焊接部背离第五电路板的表面;在第三框架板上焊接第六电路板。

28、上述设计中,在能够减少回流焊接次数的基础上,采用激光焊接以形成弯折状的第四电路板,第一焊接部和第二焊接部均相对于主体部弯折,相对于采用回流焊接,焊接步骤更简单、且更容易实现;第六电路板、第三框架板、第二焊接部和第五电路板依次层叠设置,可以通过激光焊接在同一工序中实现电连接。采用激光焊接能够改善第一焊接部和第二焊接部出现翘曲的问题;第四电子元件和第五电子元件之间的转接次数少。

29、在本技术一种可能的实施方式中,将第四电路板焊接于第五电路板的步骤之前,制作方法还包括:在第五电路板上焊接第三框架板,在第三框架板上焊接第六电路板;第四电路板包括主体部、第一焊接部和第二焊接部,第一焊接部和第二焊接部位于主体部相反的两端,在焊接第四电路板的步骤中,将第一焊接部相对于主体部弯折,通过激光焊接将第一焊接部焊接于第五电路板上,通过激光焊接将第二焊接部焊接于第六电路板背离第五电路板的表面。

30、上述设计中,在能够减少回流焊接次数的基础上,采用激光焊接以形成弯折状的第四电路板,第一焊接部和第二焊接部均相对于主体部弯折,相对于采用回流焊接,焊接步骤更简单、且更容易实现;第二焊接部、第六电路板、第三框架板和第五电路板依次层叠设置,可以通过激光焊接在同一工序中实现电连接。采用激光焊接能够改善第一焊接部出现翘曲的问题;第四电子元件和第五电子元件之间的转接次数少。

31、在本技术一种可能的实施方式中,第四电路板上连接有第四电子元件;和/或第五电路板上连接有第五电子元件。

32、第四方面,本技术实施例提供一种电路板组件的制作方法,包括:将屏蔽件固定于第四电路板上;将第三框架板焊接于第五电路板上;以及将弯折后的第四电路板采用激光焊接于第三框架板的侧面,第三框架板与屏蔽件相邻设置。

33、上述设计中,第四电路板既可以通过激光焊接与第五电路板进行电连接,也可以与第三框架板电连接,增加电路板组件的应用场景。

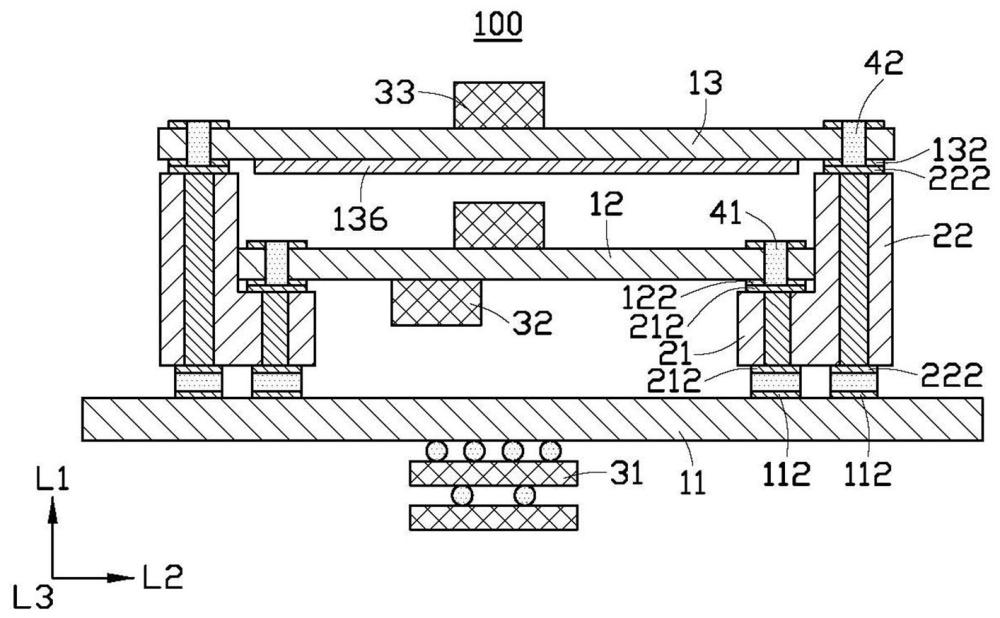

34、第五方面,本技术实施例提供一种电路板组件,包括第一电路板、第一框架板、第二框架板、第二电路板、第一焊垫、第三电路板、以及第二焊垫,第二框架板和第一框架板设置于第一电路板的同一表面,第一框架板背离第一电路板的端部相对于第二框架板背离第一电路板的端部靠近第一电路板;第一焊垫连接第一框架板背离第一电路板的端部和第二电路板;第二焊垫连接第二框架板背离第一电路板的端部和第三电路板,第二焊垫通过激光焊接形成。

35、上述设计中,第二焊垫通过激光焊接形成,激光焊接属于选择性焊接,且无需将电子元件和电路板均置于高温环境中,相当于减少回流焊接的次数,进而减少电子元件处于高温环境中的次数,有利于减小电子元件被损坏的风险。

36、在本技术一种可能的实施方式中,第二框架板围设于第一框架板,第一焊垫通过激光焊接形成。

37、上述设计中,第一焊垫和第二焊垫均采用激光焊接形成,进一步减少回流焊接次数,进一步有利于减小电子元件被损坏的风险。

38、在本技术一种可能的实施方式中,第二框架板围设于第一框架板;第二电路板和第三电路板相互连接并层叠设置,第三电路板相对于第二电路板的边缘凸伸;第一焊垫通过激光焊接形成;第二焊垫连接第三电路板凸伸于第二电路板的区域和第二框架板。

39、上述设计中,第一焊垫和第二焊垫均通过激光焊接形成,可以减少回流焊接的次数,进而减小因回流焊接带来的风险,具有厚度差的第一框架板和第二框架板,能够增加电路板组件的应用场景,安装多个电路板,增加电路板组件中电子元件的密度。

40、在本技术一种可能的实施方式中,电路板组件开设贯穿第二电路板和第三电路板的第一通孔,第一焊垫的至少部分填充于第一通孔中;第三电路板凸伸于第二电路板的区域开设第二通孔,第二焊垫的至少部分填充于第二通孔中。

41、上述设计中,形成第一焊垫和第二焊垫可在同一工序中完成,减少制作步骤。

42、在本技术一种可能的实施方式中,第一焊垫位于第二电路板和第一框架板之间;第三电路板凸伸于第二电路板的区域开设第二通孔,第二焊垫的至少部分填充于第二通孔中。

43、上述设计中,第一焊垫的设置,有利于减小电路板组件的整体厚度,第二焊垫的设置,可以和第三电路板、第二框架板形成“工”字型结构,有利于提升连接强度。

44、在本技术一种可能的实施方式中,电路板组件还包括第一电子元件,第一电子元件与第一电路板连接;和/或电路板组件还包括第二电子元件,第二电子元件与第二电路板连接;和/或电路板组件还包括第三电子元件,第三电子元件与第三电路板连接。

45、第六方面,本技术实施例提供一种电路板组件,包括第一电路板、第一框架板、第二框架板、第二电路板、第一焊垫以及第二焊垫,第二框架板和第一框架板设置于第一电路板的同一表面,第一框架板背离第一电路板的端部相对于第二框架板背离第一电路板的端部靠近第一电路板;第二电路板包括第一硬板部、第二硬板部和软板部,软板部连接第一硬板部和第二硬板部;第一焊垫连接第一框架板背离第一电路板的端部和第一硬板部,第一焊垫通过激光焊接形成;以及第二焊垫连接第二框架板背离第一电路板的端部和第二硬板部,第二焊垫通过激光焊接形成。

46、上述设计中,第一框架板和第二框架板的厚度不一致,软板部相对于第一硬板部弯折,软板部相对于第二硬板部弯折,软板部可以呈弯曲状。

47、在本技术一种可能的实施方式中,电路板组件还包括第一电子元件,第一电子元件与第一电路板连接;和/或电路板组件还包括第二电子元件,第二电子元件与第二电路板连接。

48、第七方面,本技术实施例提供一种电路板组件,包括第四电路板、第五电路板、屏蔽件以及第三焊垫,第四电路板包括主体部和第一焊接部,第一焊接部相对于主体部弯折;屏蔽件位于第四电路板和第五电路板之间,并与第四电路板连接;第三焊垫连接第四电路板和第五电路板,第三焊垫通过激光焊接形成。

49、上述设计中,第四电路板能够弯折,第四电路板的弯折形状可以根据电路板组件中的元件布局进行调整,增加电路板组件的应用场景。

50、在本技术一种可能的实施方式中,电路板组件还包括第四焊垫,第四焊垫通过激光焊接形成;第四电路板还包括第二焊接部,第二焊接部和第一焊接部位于主体部相反的两端,第一焊接部和第二焊接部均相对于主体部弯折,第四焊垫连接第二焊接部和第五电路板;第五电路板上开设有避让孔,主体部从避让孔穿过第五电路板,第一焊接部和第二焊接部焊接于第五电路板的相对两表面。

51、上述设计中,第四电路板为一体结构并焊接于第五电路板的相对两表面,可以减少电路板的制作以及组装步骤。

52、在本技术一种可能的实施方式中,电路板组件还包括第三框架板,第三框架板与屏蔽件连接并位于第四电路板和第五电路板之间,主体部贴合于屏蔽件。

53、上述设计中,屏蔽件在起到屏蔽作用的前提下还可以起到支撑第四电路板的作用。

54、在本技术一种可能的实施方式中,电路板组件还包括第六电路板和第三框架板,屏蔽件背离第四电路板的一侧焊接于第六电路板上,第三框架板焊接于第六电路板和第五电路板之间。

55、上述设计中,第六电路板和第三框架板的设置,有利于增加电路板组件的布局密度。

56、在本技术一种可能的实施方式中,电路板组件还包括第四焊垫,第四焊垫通过激光焊接形成;第四电路板还包括第二焊接部,第二焊接部和第一焊接部位于主体部相反的两端,第一焊接部和第二焊接部均相对于主体部弯折,第四焊垫连接第二焊接部和第五电路板,第一焊接部和第二焊接部均焊接于第五电路板的同一表面;电路板组件还包括第三框架板和第六电路板,第三框架板位于第五电路板和第六电路板之间,并连接第五电路板和第六电路板,第三框架板和第四电路板间隔设置。

57、上述设计中,第六电路板和第三框架板的设置,有利于增加电路板组件的布局密度。

58、在本技术一种可能的实施方式中,电路板组件还包括第四焊垫,第四焊垫通过激光焊接形成;第四电路板还包括第二焊接部,第二焊接部和第一焊接部位于主体部相反的两端,第四焊垫连接第二焊接部和第五电路板,第一焊接部和第二焊接部均焊接于第五电路板的同一表面;电路板组件还包括第三框架板和第六电路板,第三框架板位于第五电路板和第六电路板之间,并连接第五电路板和第六电路板,第六电路板、第三框架板、第二焊接部和第五电路板向依次层叠设置。

59、上述设计中,第六电路板和第三框架板的设置,有利于增加电路板组件的布局密度。

60、在本技术一种可能的实施方式中,电路板组件还包括第四焊垫,第四焊垫通过激光焊接形成;第四电路板还包括第二焊接部,第二焊接部和第一焊接部位于主体部相反的两端,第四焊垫连接第二焊接部和第五电路板,第一焊接部和第二焊接部均焊接于第五电路板的同一表面;电路板组件还包括第三框架板和第六电路板,第三框架板位于第五电路板和第六电路板之间,并连接第五电路板和第六电路板,第二焊接部、第六电路板、第三框架板和第五电路板依次层叠设置。

61、上述设计中,第六电路板和第三框架板的设置,有利于增加电路板组件的布局密度。

62、在本技术一种可能的实施方式中,电路板组件还包括第四电子元件,第四电子元件与第四电路板连接;和/或电路板组件还包括第五电子元件,第五电子元件与第五电路板连接。

63、第八方面,本技术实施例提供一种电路板组件,包括:第四电路板、第五电路板、屏蔽件、第三框架板以及第三焊垫,第四电路板包括主体部和第一焊接部,第一焊接部相对于主体部弯折;屏蔽件位于第四电路板和第五电路板之间,并与第四电路板和第五电路板电连接;第三框架板电连接第四电路板和第五电路板;第三焊垫连接主体部和第三框架板,第三焊垫通过激光焊接形成,第三框架板和屏蔽件相邻设置。

64、上述设计中,第四电路板既可以通过激光焊接与第五电路板进行电连接,也可以与第三框架板电连接,增加电路板组件的应用场景。

65、第九方面,本技术实施例提供一种终端装置,包括电路板组件。

- 还没有人留言评论。精彩留言会获得点赞!