本发明属于照明系统,具体的说,涉及一种基于plc控制的车间照明控制系统及使用方法。

背景技术:

1、在汽车生产制造过程中的车间各个生产线两侧会分布工位照明灯,各生产线的操作人员会根据车间的亮度自己打开线体两侧的照明灯;不同的人员对亮暗区分不同,且外界光照发生变化时,人员不能及时打开或者关闭照明灯,容易造成生产线上产品因光照不够未发现问题或照度过高造成能源的浪费和工作人员眼睛的损伤。

2、为解决上述技术问题,现有技术中有采用plc对照明系统进行控制的控制控制,专利申请号为:201921563008.3的中国专利,公开了一种基于plc控制器的照明控制系统,包括plc控制器、多路器开关、红外传感器组、光照传感器组和灯组;所述多路器开关、灯组均分别与plc控制器电性连接,红外传感器组、光照传感器组分别与多路器开关电性连接;所述plc控制器外接电源:plc控制器内置有定时器。

3、上述该类现有的照明控制系统采用plc控制器与多路器开关配合使用用于对灯组进行智能化控制其开关,进而节省电能,但是该类现有的照明控制系统并不适用于在汽车生产车间进行使用,并且不能使外界的光照度和生产线处的光照度进行比较,进而实现对亮灯的数量来自动调节照度,并且不能对工作人员的身体健康进行防护,降低使用效果。

技术实现思路

1、本发明要解决的主要技术问题是提供一种基于plc控制的车间照明控制系统及使用方法,整体结构简单,能够通过外界的光照度与生产线处的光照度进行比较,然后根据比较结果调节照明度,实现解决能源,降低生产损耗,并且能够有效的提升产品质量,保护工作人员的身心健康。

2、为解决上述技术问题,本发明提供如下技术方案:

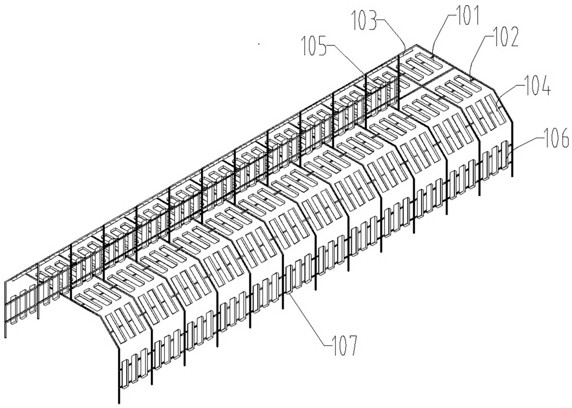

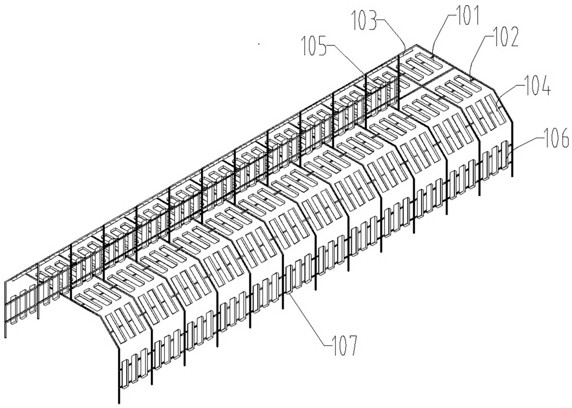

3、一种基于plc控制的车间照明控制系统,包括生产线主体框架和plc主控制器,生产线主体框架上设置有多组间隔布设的照明灯组,多组照明灯组由电源线路供电,生产线主体框架的中部位置处设置有至少一个生产线光照度传感器,车间内位于太阳光照射的位置处设置有至少一个太阳光照度传感器,生产线光照度传感器和太阳光照度传感器的输出端分别与plc主控制器电性连接,plc主控制器的输出端与各组照明灯组的控制端电性连接,plc主控制器根据生产线光照度传感器和太阳光照度传感器检测得到的光照度信号分别独立控制各组照明灯组进行工作,用于调节照明亮度。

4、以下是本发明对上述技术方案的进一步优化:

5、所述照明灯组设置为六组分别为第一照明灯组、第二照明灯组、第三照明灯组、第四照明灯组、第五照明灯组和第六照明灯组;第一照明灯组和第二照明灯组设置在生产线主体框架的顶部;第三照明灯组设置在第一照明灯组远离第二照明灯组的一侧;第四照明灯组设置在第二照明灯组远离第一照明灯组的一侧;第五照明灯组设置在第三照明灯组的下方;第六照明灯组设置在第四照明灯组的下方。

6、进一步优化:所述第一照明灯组、第二照明灯组、第三照明灯组、第四照明灯组、第五照明灯组和第六照明灯组分别包括多个照明灯箱,多个照明灯箱分别沿生产线主体框架的长度方间隔布设。

7、进一步优化:所述第一照明灯组和第二照明灯组为第一照明组;第三照明灯组和第四照明灯组为第二照明组;第五照明灯组和第六照明灯组为第三照明组。

8、进一步优化:电源线路包括三相交流电源线,三相交流电源线上电性连接有总断路器,总断路器的出线端上电性连接有第一路电源线,第二路电源线和第三路电源线;第一路电源线的端部电性连接有第一接触器,第一接触器的出线端通过导线电性连接有第一照明控制箱,所述第一照明组的供电端与第一照明控制箱电性连接;

9、第二路电源线的端部电性连接有第二接触器,第二接触器的出线端通过导线电性连接有第二照明控制箱,第二照明组的供电端与第二照明控制箱电性连接;

10、所述第三路电源线的端部电性连接有第三接触器,第三接触器的出线端通过导线电性连接有第三照明控制箱,第三照明组的供电端与第三照明控制箱电性连接。

11、进一步优化:所述生产线光照度传感器的数量为三个,且三个生产线光照度传感器分别设置在不同工位处,三个生产线光照度传感器为间隔布设。

12、进一步优化:所述plc主控制器的输出端和输入端电性连接有触控屏;三个生产线光照度传感器组成生产线光照度传感器组,生产线光照度传感器组的信号输出端电性连接有转换传输模块,转换传输模块的输出端与plc主控制器的控制端电性连接;

13、所述plc主控制器内设置有预设光照强度设定值。

14、进一步优化:所述plc主控制器的输出端分别与第一接触器、第二接触器和第三接触器的控制端电性连接;plc主控制器发出控制信号用于独立控制相对应的第一接触器、第二接触器和第三接触器工作。

15、进一步优化:所述太阳光照度传感器为一个,且一个太阳光照度传感器设置在厂房内能照射到外界太阳光的位置处,所述太阳光照度传感器的信号输出端电性连接有转换传输模块,转换传输模块的输出端与plc主控制器的输入端电性连接。

16、本发明还提供一种基于plc控制的车间照明控制系统的使用方法,基于上述一种基于plc控制的车间照明控制系统,使用方法包括如下步骤:

17、步骤一:首先三个生产线光照度传感器用于对生产线处不同工位处的光照强度进行检测,光照强度信号通过转换传输模块转化为模拟量的电信号传输至plc主控制器内,plc主控制器得到三个生产线处的生产线实时光照强度并进行计算得到光照强度平均值;

18、步骤二:所述plc主控制器内设置有预设光照强度设定值,plc主控制器对光照强度平均值与光照强度设定值进行比较,并输出控制信号;

19、步骤三:当光照强度平均值小于光照强度设定值时,首先开启第一照明组,当光照度不够时,再依次开启第二照明组和第三照明组;直到线体实际照度达到设定的光照强度设定值为止;

20、步骤四:所述太阳光照度传感器用于检测厂房内的光照强度,光照强度信号通过转换传输模块转化为模拟量的电信号传输至plc主控制器内,此时plc主控制器得到太阳光照实时强度;

21、步骤五:太阳光照度传感器检测得到的太阳光照实时强度足以满足线体所需光照度要求时,plc主控制器依次控制第三照明组、第二照明组和第一照明组陆续关闭,直到满足生产所需光照度为止;

22、步骤六:使用者通过触控屏查看各个生产线光照度传感器检测得到的生产线实时光照强度,并且通过触控屏能够切换为手动模式或自动模式。

23、本发明采用上述技术方案,构思巧妙,结构合理,通过生产线光照度传感器反馈光照度信号给plc主控制器,plc主控制器发出控制信号自动化打开或关闭相应的照明组,并通过太阳光照度传感器用于检测厂房内的光照强度,然后plc主控制器控制照明组的开启数量对来自动调节光照度,方便使用,并且能够节省能源,能够更加精确的实现对车间线体照度的自动化控制,防止能源的浪费和强光对人员眼睛的损伤。

24、本发明中触控屏上设置有太阳图标和月亮图标,在使用时,可根据置时间模块的计时以及太阳光照度传感器对太阳光照的检测用于判断所处时段使白天还是夜晚,白天使显示太阳图标,晚上使显示月亮图标。

25、本发明中生产线光照度传感器的数量还可以设置有四个、五个、六个等,触控屏上对应各个生产线光照度传感器显示有车间照度检测值,车间照度检测值的单位为lux。

26、本发明中触控屏上设置有照度圆盘刻度值,可设定区间颜色变化,当超过特定上限值时,指针区间为红色,提示当前光照度会对眼睛产生损伤,绿色区间是正常工作区间,橙色区间是未达到设定的光照强度设定值区间;不同颜色的区间可通过触摸屏画面设定。

27、本发明中触控屏上设置有模式切换按钮,通过触动模式切换按钮能够切换为手动模式或自动模式;自动模式下是plc主控制器通过光照强度设定值自动开启或关闭相应的照明灯组;手动模式下是人工任意开启或关闭相应的照明灯组。

28、下面结合附图和实施例对本发明进一步说明。