一种贴片机构、贴片装置及LED的贴片工艺的制作方法

本发明属于电子制造,涉及一种贴片机构、贴片装置及led的贴片工艺。

背景技术:

1、在照明技术与电子制造领域,led贴片技术的发展与创新一直是推动行业进步的重要力量。自上世纪末以来,随着表面贴装技术(surface mount technology,smt)的兴起,led贴片工艺逐渐成为电子组装中不可或缺的一环,尤其在追求轻薄化、高亮度及能效的现代照明应用中,其地位愈发显著。

2、早期的led贴片机大多基于传统smt设备改进而来,主要针对较大尺寸的片式元器件设计,随着led芯片尺寸的不断缩小以及对贴装精度要求的日益提高,led贴片机经历了从单臂式向多臂式、从低速向高速、从单一功能向多功能的转变。例如,日本松下公司推出的cm602贴片机,装备了四个动臂安装头,通过多任务并行处理,显著提升了生产效率。这些技术进步不仅体现在机械结构的优化,还涉及精密光学系统、高级运动控制算法及智能软件管理系统的集成,使得贴片机能够更精准、高效地完成led芯片的贴装。

3、然而,在现有led贴片机的工作流程中,芯片拾取步骤仍然是制约整体效率提升的关键环节。这一过程涉及到贴片机构的多轴联动,即通过精密的伺服驱动系统控制机械臂精确移动至供料器所在位置,通过真空吸嘴或其它拾取装置吸取led芯片,再返回并将芯片精准放置于pcb焊盘上。尽管技术上已实现了高度自动化与精确控制,但由于物理移动的固有限制,每次拾取操作都伴随着非生产性的机械行程时间,这在连续作业中累积起来,构成了整个贴片周期中的显著时耗。

4、具体而言,芯片拾取步骤中的时间损耗主要来源于以下几个方面:机械臂的加速、减速与停止过程,供料器的定位与芯片识别,以及拾取后返回并定位至下一个贴装点的路径规划。这些因素共同决定了贴片机在单位时间内能完成的贴装次数,从而直接影响到生产线的吞吐量与生产效率。

技术实现思路

1、本发明的目的在于提供一种贴片机构、贴片装置及led的贴片工艺,更改传统芯片拾取方式,根本上缩短芯片拾取时间,突破当前贴片速度的瓶颈。

2、为解决上述技术问题,本发明提供了一种贴片机构,包括壳体,所述壳体的下端开设有贴片口,所述壳体内安装有多台并列分布的第一外转子电机,每一第一外转子电机的转子的外周均向外安装有多台组合电机,每一组合电机的自由端均向外设置有负压筒,所述组合电机驱动所述负压筒既能旋转又能伸缩,每一负压筒的自由端均设置有吸管,每一负压筒内的底部均安装有电磁铁,每一负压筒内靠近对应吸管位置均设置有橡胶膜,每一橡胶膜的中部均设置有与对应电磁铁相配合的铁片;

3、所述壳体内安装有多台并排分布且与所述第一外转子电机一一对应的第二外转子电机,每一第二外转子电机的转子的外周均设置有用于带动料带移动的环形供料槽,所述壳体远离所述第一外转子电机的一侧连通有多个与所述环形供料槽一一对应的进料口,所述壳体远离所述第一外转子电机的一侧连通有多个与所述环形供料槽一一对应的出料口;

4、每一壳体内均朝向内安装有多个与所述第一外转子电机一一对应的补光检测摄像头,所述补光检测摄像头用于检测芯片的偏转角度,所述壳体内靠近所述贴片口处安装有多个与所述第一外转子电机一一对应的补光定位摄像头,所述补光定位摄像头用于贴片时定位。

5、本发明进一步设置为,每一组合电机均包括安装于对应外转子电机外侧的旋转电机、及安装于对应旋转电机自由端的直线伸缩电机,每一旋转电机的动子均向内开设有伸缩孔,每一直线伸缩电机的动子均设置有与对应伸缩孔滑动连接的伸缩轴,每一伸缩轴均不能相对对应伸缩孔转动。

6、本发明进一步设置为,每一吸管均采用橡胶材质。

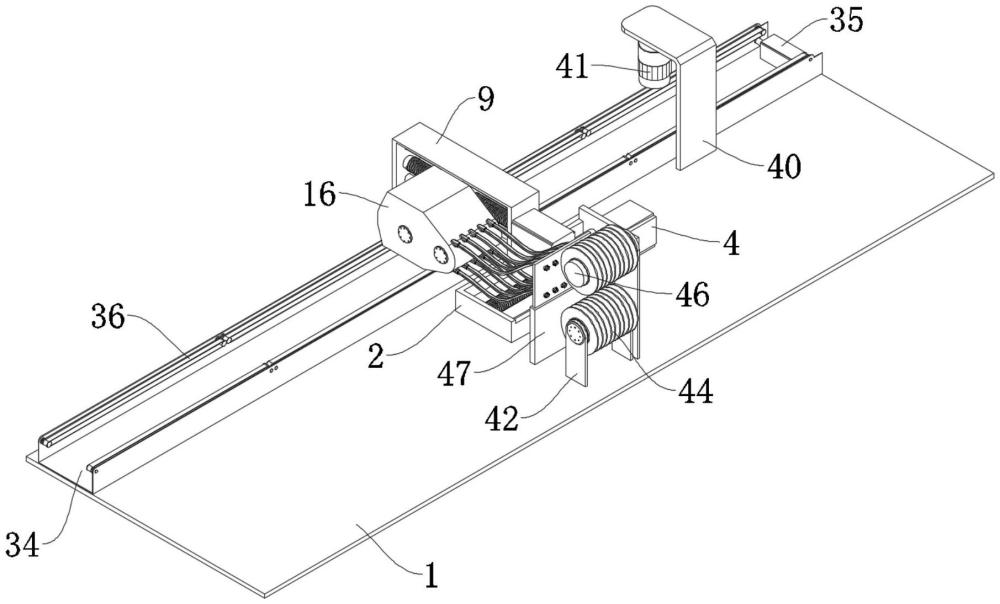

7、本发明还提供了一种一种贴片装置,包括支架,所述支架的上端设置有纵向滑轨,所述纵向滑轨内滑动连接有纵向滑块,所述纵向滑轨的一端安装有用于驱动所述纵向滑块来回滑动的纵向驱动电机,所述纵向滑块的上端连接有与所述纵向滑轨垂直的横向滑轨,所述贴片机构的壳体的外侧设置有与所述横向滑轨滑动连接的横向滑块,所述横向滑轨的一端安装有用于驱动所述横向滑块来回滑动的横向驱动电机;

8、所述支架的上端设置有纵向或横向的板材移动通道,所述板材移动通道位于所述贴片机构的下方,所述板材移动通道上部的两边均设置有条形输送机,所述板材移动通道的外侧安装有用于驱动所述条形输送机的输送带运动的输送驱动电机;

9、所述支架于所述板材移动通道的一侧设置有定位架,所述定位架向下朝向所述板材移动通道内安装有识别定位摄像头,所述支架的上端设置有安装架,所述安装架内安装有多台并排分布且与所述第二外转子电机一一对应的第三外转子电机,每一第三外转子电机的转子的外周设置有用于卷绕废弃料带的卷带轮,所述支架的上端向上设置有安装支架,所述安装支架的上端水平设置有用于安装料盘的水平安装轴。

10、本发明进一步设置为,所述纵向滑轨内转动连接有纵向螺纹轴,所述纵向滑块开设有与所述纵向螺纹轴螺纹连接的纵向螺纹孔,所述纵向驱动电机的动力输出轴与所述纵向螺纹轴连接,所述纵向滑轨内设置有纵向限位轴,所述纵向滑块开设有与所述纵向限位轴滑动连接的纵向限位孔。

11、本发明进一步设置为,所述横向滑轨内转动连接有横向螺纹轴,所述横向滑块开设有与所述横向螺纹轴螺纹连接的横向螺纹孔,所述横向驱动电机的动力输出轴与所述横向螺纹轴连接,所述横向滑轨内设置有横向限位轴,所述横向滑块开设有与所述横向限位轴滑动连接的横向限位孔。

12、本发明进一步设置为,所述板材移动通道上部的两边均设置有多条条形输送机,每一条形输送机均包括输送带、两根分别设置于对应输送带内且与所述板材移动通道侧壁转动连接的传动轴,每一传动轴的一端均设置有传动带轮,同一侧每相邻的两个传动带轮均通过皮带传动,所述输送驱动电机为双头驱动电机,所述输送驱动电机两端的动力输出轴均设置有驱动带轮,每一驱动带轮均与对应一侧的传动带轮通过皮带传动。

13、本发明进一步设置为,所述支架的上端于所述贴片机构与所述第三外转子电机及所述水平安装轴之间向上设置有牵引板,所述牵引板开设有与所述进料口一一对应的进带口,所述牵引板开设有与所述出料口一一对应的出带口,每一进带口与对应进料口之间均连接有进带牵引管,每一出带口与对应出料口之间均连接有出带牵引管。

14、本发明进一步设置为,每一进带牵引管及每一出带牵引管均为pvc增强软管。

15、本发明还提供了一种贴片装置的led的贴片工艺,包括以下步骤:

16、s1、锡膏印刷,钢网或模板在pcb板的焊盘上均匀涂布锡膏;

17、s2、pcb板识别定位,将pcb板转移到所述板材移动通道上,通过所述条形输送机驱动向前输送,经过所述识别定位摄像头后,对pcb板上的标记点进行识别,根据led尺寸、pcb板布局在贴片软件中设定拾取位置、角度、高度等参数;

18、s3、芯片拾取,所述第二外转子电机及所述第三外转子电机同时转动,带动料带转动到所述壳体内,与所述吸管正对后,所述组合电机驱动吸管伸长与料带内的led接触,并且所述电磁铁通电吸引所述铁片,使所述铁片带动所述橡胶膜使负压筒内产生负压,使所述吸管吸起led;

19、s4、偏转检测,所述第一外转子电机驱动所述组合电机带动所述吸管转动,使led朝向所述补光检测摄像头,通过所述补光检测摄像头识别led的角度,再与系统内pcb板上对应位置的角度进行比对,若角度匹配则无需处理,若存在角度偏转,则所述组合电机驱动所述吸管带动led转动至与之角度匹配;

20、s5、贴片,所述第一外转子电机驱动所述组合电机带动所述吸管转动,使led转动至朝下,在所述补光定位摄像头的配合下,所述组合电机驱动所述吸管向下将led轻轻放置到预涂有锡膏的焊盘上,随后所述电磁铁断电,使所述负压筒内失去负压,使led能够贴在pcb板上,过程中在所述纵向驱动电机及所述横向驱动电机的驱动下,驱动所述贴片机构相对pcb板快速移动贴片;

21、s6、回流焊接,将贴装好的pcb板送入回流焊炉,进行预热、保温、回焊、冷却;

22、s7、视觉检查,利用aoi设备对pcb板进行自动扫描,检查有无漏焊、桥接、偏移等缺陷;

23、s8、功能测试,对焊接好的pcb板进行电气测试,确保所有led正常点亮,无短路或断路。

24、与现有技术相比,本发明具有以下有益效果:

25、其一、本发明将芯片拾取集成在了贴片机构的壳体内部,通过内部第一外转子电机与第二外转子电机的配合将逐一拾取芯片,不需要在将贴片机构往复移动到供料器所在位置,直接取消了移动取料这一步骤,根本上缩短芯片拾取时间,突破当前贴片速度的瓶颈;

26、其二、本发明将x轴移动与y轴移动集成为一体,在加上取消了移动取料这一步骤,贴片机构在进行贴片时,贴片机构只有小范围的位移,因此x轴移动与y轴移动不需要使用拖链,且移动机构集成度高,结构更加简单,占地空间更小;

27、其三、本发明使用进带牵引管及出带牵引管将料带套住,贴片机构移动时只会带动进带牵引管及出带牵引管变形,而不会拉扯到料带,不会因为贴片机构移动引起卷带轮及料盘转动,确保拾取芯片的准确性,使废弃料带稳定卷绕在卷带轮上。

- 还没有人留言评论。精彩留言会获得点赞!