一种提高产品品质的整板生产晶振的方法与流程

本方案涉及到电子元器件生产加工领域,具体涉及一种提高产品品质的整板生产晶振的方法。

背景技术:

1、石英晶振的总体结构大概是在一个陶瓷基座的腔室里设有一端悬空的石英晶片,并设有导电结构连接至晶片的两个面上,陶瓷基座上方设有盖板,将晶片密封在腔室内。

2、传统的单颗加工晶振的方法中,因为盖板与底座是逐一配合加工,以现有的工艺加工出的基座和盖板,虽然会与设计尺寸有偏差,但在逐一配对时均不会超差导致无法匹配的情况,但是逐颗加工晶振的生产效率低,生产成本高,所以我司研发了整板生产晶振的方法,可以一次性生产几百、上千颗晶振,工艺的差异使得在单颗生产中不足以成为问题的问题在整板生产晶振的过程中却成了致命的问题,所以必须予以克服。比如,对于陶瓷基座与盖板的加工尺寸偏差问题,在单颗生产晶振环节不足以形成问题,然而在整板加工过程中,这却变成了一个不得不克服的问题。

3、生产陶瓷基座或盖板时,对产品尺寸的控制是整体尺寸的控制,由于陶瓷材料在烧制过程中热胀冷缩系数不同,生产出来的尺寸会有1%左右的偏差,且基于现有技术,进一步提升这个精度难度非常大,由于一个整板基座和整板盖板上是矩阵式陈列了几百上千的单个基座和盖板,所以即便整板基座和整板盖板尺寸被精确控制在1%、甚至是0.5%内,也可能存在单个基座和盖板的尺寸超差的情况,因为对于单个基座或盖板而言,其偏差会影响旁边的尺寸偏差,所以总偏差会因为数量的累加而被累加放大,被累加的偏差将会导致基座和盖板完全不能匹配的情况。

4、基于现有的加工烧制工艺,这一误差是无法完全克服避免的,所以在整板生产晶振的工艺中,必须对工艺做出针对性的修改,以匹配适应这种加工误差。

技术实现思路

1、本发明要解决的技术问题是如何提高整板生产晶振的品质。

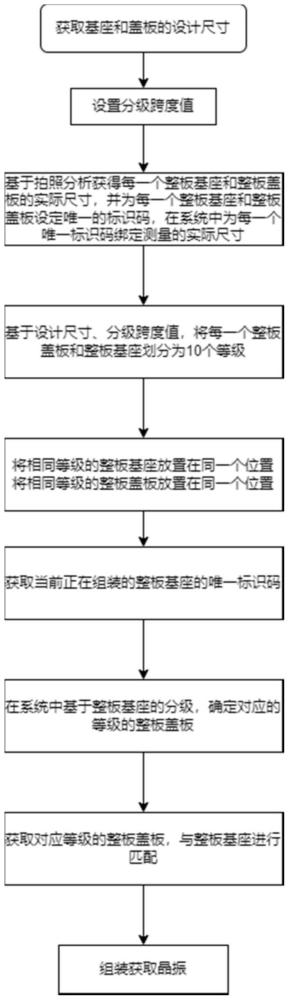

2、本发明解决上述技术问题的具体技术方案是提供一种提高产品品质的整板生产晶振的方法,包括测量分级环节:

3、所述测量分级环节为:获取基座和盖板的设计尺寸,设置分级跨度值;逐个测量每一片整板基座和整板盖板的尺寸,为每一个整板基座赋予唯一的基座身份id并在整板基座上做标识,为每一个整板盖板赋予唯一的盖板身份id并在整板盖板上做标识,比如激光灼刻或者印刷二维码、条形码、孔码等,并将整板基座的尺寸信息与唯一的基座身份id在系统中进行绑定,将整板盖板的尺寸信息与唯一的盖板身份id在系统中进行绑定;在系统中将尺寸差异在设定阈值范围内的整板盖板和整板基座进行匹配关联。

4、相对于现有技术,本方案具有以下技术效果:对于无法完全克服加工误差的整板基座和整板盖板,通过预先逐个对整板基座和整板盖板进行测量分级,并赋予每个陶瓷基座和陶瓷盖板唯一的身份id,在系统中进行等级匹配,避免综合超差的基座和盖板配合,避免在整板基座或整板盖板本身的尺寸精度达标,但是对于单个盖板和基座超标的情况。

5、这一基于后期测量重新匹配的方案也降低了对整板盖板和整板陶瓷基座的加工精度的要求,降低了生产成本。

6、提高最终产品的成品率和品质,降低生产成本。

7、在装配前进行预先测量,在系统中进行预先匹配,也可以提高系统效率,在实际装配时只需要进行查询工作即可。

8、进一步地,以设计尺寸为基准,以第一设定阈值为跨度,将整板基座和整板盖板划分为若干等级,所述整板盖板和整板基座的匹配是指整板盖板和整板基座的等级之间的匹配;比如将整板盖板分为1级-10级10个等级,将整板基座分为a级-j级10个等级,整板盖板和整板基座的匹配,实际为1-10级与a-j级的匹配,1级的整板盖板匹配a级整板基座,2级整板盖板匹配b级整板基座,以此类推。不同等级的整板盖板和整板基座被分别放置在不同的位置,便于自动化设备根据系统匹配情况,自动抓取对应等级的整板盖板或整板基座,效果更高。

9、进一步地,所述测量工作是基于图像识别分析技术,利用固定位置的照相机对固定位置的整板盖板和整板基座进行定距定焦拍摄,基于整板盖板和整板基座上的定位孔、测量孔等特征进行图片像素与产品尺寸的转换。

10、进一步地,所述整板盖板和整板基座上的定位孔、测量孔为通孔,在拍照测量处设有背景光源,以便于照相机准确捕捉到定位孔或测量孔,提高照片中定位孔和/或测量孔周边的对比度,降低照片处理的难度,提高照片处理的效率和准确度。

11、进一步地,组装过程中,系统获取待加工的整板基座的身份id,确定整板基座所述的等级,并查询与此等级的整板基座对应的整板盖板的等级,查询获取对应等级整板盖板的储存位置,由系统控制自动设备去对应位置抓取相应等级的整板盖板,进行整板晶振的组装作业。

12、进一步地,所述整板盖板为陶瓷材质的。

13、进一步地,组装加工环节:

14、s1、提供整板谐振器半成品,所述整板谐振器半成品包括整板基座、固定在各基座上的晶片及整板盖板;

15、s2、利用施胶系统对所述整板盖板与基座连接的位置进行施胶;

16、s3、将所述整板盖板盖在所述整板基座上,并进行预固化加热,所述预固化加热用于使所述整板盖板上的胶体达到半固化状态;

17、s4、将谐振器半成品置入真空腔内进行抽真空作业;

18、s5、在真空环境下继续对谐振器半成品进行加热至完全固化温度,使每一个单个子盖板与基座之间的连接达到气密状态,确保谐振器容纳晶片的腔体内保持真空状态;

19、s6、获得整板谐振器,对整板谐振器进行分割,获得单颗smd石英晶体谐振器。

20、相对于现有技术,本方案具有如下技术效果:

21、采用陶瓷材质的盖板,整板基座上不需要设置可伐环及相关电联接结构,所以结构简单,加工工序少,加工工艺要求低,加工成本低;可伐环的取消也降低了电镀环节的用料,降低成本的同时,也有利于环保;晶振的组装环节不需要考虑盖板焊接处及切断处的防腐问题,也不需要激光切割环节,利用现成的裂片机即可实现对盖板的裂片,所以加工工序少,加工设备少,加工成本低;基于喷阀施胶的环节的耗能低于激光焊接环节的耗能,所以能耗更低;绝缘的盖板不会造成晶片两个电极的短路,所以成品的晶振成品率更高,甚至于基于本结构,在传统采用金属盖板的情况下,固定电极的点胶点高至接触盖板必然导致废品,而在本工艺中,固定电极的点胶点高至接触盖板可以提高产品的稳定性,因为晶片的固定效果不再仅仅依赖于胶点,接触到胶点的盖板也进一步对胶点有一定的施压作用,提高了晶片的固定程度,避免晶片固定不良。

22、进一步地,所述半固化状态是指所述整板盖板与所述整板基座已经实现初步的粘结连接,水平方向上的相对位置固定,但是粘结处未达到气密状态。

23、采用上述进一步方案的有益效果是,即实现了盖板初步位置的固定,同时为将基座腔体进行抽真空预留了孔隙,避免一次性完全固化致使腔体内的空气无法抽出,影响产品的质量。

24、进一步地,所述步骤s5中还包括对盖板进行垂直方向上施压的步骤,用于增强盖板与基座之间连接的强度,提高气密性。

25、采用上述进一步方案的有益效果是,进一步强化连接强度,提高产品质量。

26、进一步地,所述步骤s1中的整板盖板与整板基座的尺寸差异在设定阈值以内。

27、采用上述进一步方案的有益效果是,确保盖板上施加的胶体与基座的连接处适配,尤其是施加的胶条的宽度一般仅有0.2mm左右,若尺寸偏差较大很有可能导致胶点偏离基座,造成残次品。因为陶瓷产品在烧制过程中会有不同的膨胀系数,先有技术无法实现绝对的尺寸一致,所以从成批的基座和成批的盖板中寻找尺寸的相对差异在允许的阈值内的基座和盖板,可以确保产品的基座和盖板是适配的,确保施加的胶条刚好位于基座的连接处,不会因为加工尺寸的偏差而偏离。

28、进一步地,所述步骤s2中,所述施胶系统为喷阀,所述喷阀沿所述整板盖板的长度、宽度方向往复直线喷胶。

29、采用上述进一步方案的有益效果是,直线往复喷胶的效率最高,控制最简易,提高产品的生产效率,降低生产成本。

30、采用上述进一步方案的有益效果是,预先对整板基座和整板盖板的尺寸进行测量,并录入系统,系统可以进行预先的匹配工作,在实际生产时,基于扫码或其他方式获得的整板基座的标识,快速匹配适配的整板盖板,提高工作效率,同时确保整板基座和整板盖板的适配性,提高最终产品的质量。

- 还没有人留言评论。精彩留言会获得点赞!