一种耐高电流电路板及其生产工艺的制作方法

本发明属于电路板相关,更具体的是一种耐高电流电路板及其生产工艺。

背景技术:

1、耐高电流电路板在生产时需要解决电路设计及散热设计问题,大电流会产生更多的热量,因此要确保电路板有适当的散热设计,如添加散热孔或散热片,厚铜电路板具有较小的导电系数和高的导热性,可以减少发热量,提高散热性能。

2、专利号cn210986575u的专利文件公开了一种高电流通过能力的印制电路板,包括金属基板,金属基板的底部均匀开设有若干散热槽,金属基板的顶部覆盖有绝缘层,绝缘层的顶部设有线路层,本实用新型提供了一种高电流通过能力的印制电路板,通过一系列结构的设计和使用,本实用新型在进行使用过程中,避免了添加铜排的方式大多通过螺钉进行固定,提高了电流通过能力,而且同时达到了对金属贴片和线路层进行散热的目的,进而提高了高电流通过能力的印制电路板的使用效率,进而提高了高电流通过能力的印制电路板的实用性。

3、传统高电流电路板在使用时存在一定的不足,大电流会产生更多的热量,因此要确保电路板有适当的散热设计,而受电路板安装空间影响,使得常规散热结构无法适用高电流电路板的使用,散热结构本身具有一定厚度,使得高电流电路板无法安装散热装置,降低了其高电流散热效果;其次在耐高电流电路板生产过程中,散热结构在冲压定型过程中需要人工进行取料操作,无法在冲压的同时,同步完成顶料操作,降低了耐高电流电路板的加工效率;其次在耐高电流电路板生产过程中,散热结构的品质会影响耐高电流电路板的散热效果,当散热结构在冲压过程中出现倾斜现象时,使得其压制后的散热结构无法完成后续安装操作,降低了耐高电流电路板的使用效果。

技术实现思路

1、本发明的目的在于提供一种耐高电流电路板及其生产工艺,可以解决现有的问题。

2、本发明解决的问题是:

3、1、大电流会产生更多的热量,因此要确保电路板有适当的散热设计,而受电路板安装空间影响,使得常规散热结构无法适用高电流电路板的使用,散热结构本身具有一定厚度,使得高电流电路板无法安装散热装置,降低了其高电流散热效果;

4、2、其次在耐高电流电路板生产过程中,散热结构在冲压定型过程中需要人工进行取料操作,无法在冲压的同时,同步完成顶料操作,降低了耐高电流电路板的加工效率;

5、3、其次在耐高电流电路板生产过程中,散热结构的品质会影响耐高电流电路板的散热效果,当散热结构在冲压过程中出现倾斜现象时,使得其压制后的散热结构无法完成后续安装操作,降低了耐高电流电路板的使用效果。

6、本发明的目的可以通过以下技术方案实现:

7、一种耐高电流电路板生产工艺,包括以下步骤:

8、步骤一,将散热片原料穿过加工装置的进料架和出料架之间,通过第一导轮和第二导轮调整散热片原料的位置,使得散热片原料移动至升降压板的下方;

9、步骤二,通过液压杆驱动升降压板,使得升降压板带动第一冲头和第二冲头下移,配合冲压槽将散热片原料压成w形散热片;

10、步骤三,将w形散热片和散热背板之间固定,形成散热器,利用固定栓将散热器安装在基板的一侧外表面,完成耐高电流电路板组装操作。

11、作为本发明的进一步技术方案,升降压板使用时,通过液压杆驱动升降压板,使得升降压板沿导向杆方向移动,当升降压板与冲压底座的上表面接触时,升降压板底部的两组第一冲头和第二冲头置于冲压槽内,将散热片原料的表面压制成w形结构。

12、作为本发明的进一步技术方案,升降压板使用时,利用升降压板同步带动斜面切刀下移,使得斜面切刀配合冲压底座上端的刀槽完成w形散热片的分切操作。

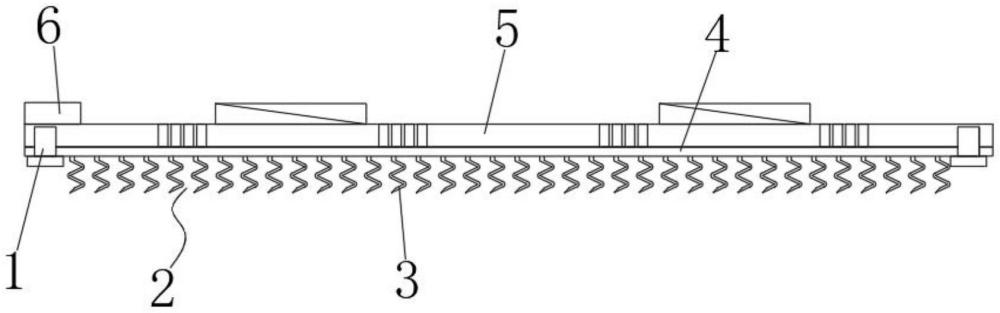

13、作为本发明的进一步技术方案,升降压板使用时,升降压板向下移动,使得升降压板驱动伸缩杆,使得伸缩杆下移至外套杆的内部,同时令伸缩杆带动外套杆下移,令外套杆驱动升降顶块下移,从而令升降顶块和冲压底座处于同一高度。

14、作为本发明的进一步技术方案,升降压板使用时,升降压板完成冲压后向上移动,使得升降压板带动伸缩杆上移,令伸缩杆驱动外套杆,使得外套杆配合升降基座带动三组升降顶块上移。

15、作为本发明的进一步技术方案,利用三组升降顶块将升降顶块从冲压底座的内部顶出,使得冲压底座将压制成型的w形散热片从冲压槽内顶出。

16、作为本发明的进一步技术方案,出料架和进料架在使用时,利用滑轨调节第一导轮和第二导轮之间的距离,在散热片原料输送时,使得第一导轮和第二导轮紧贴散热片原料的两侧,完成散热片原料输料导向操作。

17、作为本发明的进一步技术方案,第一导轮和第二导轮使用时,推动滑动卡座,使得滑动卡座驱动第一导轮和第二导轮,令第一导轮和第二导轮沿滑轨移动,通过转动紧固帽对移动后的滑动卡座和滑轨之间进行锁紧固定。

18、作为本发明的进一步技术方案,w形散热片的横截面呈w形结构,且w形散热片和散热背板之间呈垂直固定,若干组w形散热片之间并排设置。

19、作为本发明的进一步技术方案,包括基板和散热器,所述散热器固定安装在基板的一侧外表面,所述散热器包括散热背板和若干组w形散热片,若干组w形散热片均固定安装在散热背板的外表面,基板的另一侧安装有接线端子,且基板的表面设有线路层;加工装置包括冲压底座和固定顶盖,冲压底座固定安装在固定顶盖的下部,且冲压底座和固定顶盖之间通过四根导向杆对接固定;

20、所述冲压底座和固定顶盖活动安装有升降压板,升降压板的上端通过液压杆驱动,所述升降压板的下部设有两组升降压板和一组斜面切刀,所述冲压底座的上端设有配合升降压板和斜面切刀使用的冲压槽和刀槽,所述冲压底座的内部活动安装有升降基座,且升降基座的上端外表面固定安装有三组升降顶块,所述升降基座和冲压底座之间通过外套杆活动连接;

21、外套杆的上端活动安装有伸缩杆,所述伸缩杆固定安装在升降压板的下端外表面,所述冲压底座的两端上部分别设有出料架和进料架,所述出料架和进料架的内部均活动安装有第二导轮和第一导轮,所述出料架和进料架的上端内侧设有滑轨,第二导轮和第一导轮均安装有配合滑轨使用的滑动卡座,滑动卡座的上端安装有紧固帽。

22、本发明的有益效果:

23、1、通过设置w形散热片,在该耐高电流电路板,利用w形散热片代替传统散热片作为耐高电流电路板的散热结构,可以在更小空间下做到更好的散热效果,令加装了w形散热片的耐高电流电路板可以解决其大电流时产的热量;

24、操作时,可以在散热片生产环节,利用加工装置通过第一冲头和第二冲头,将平面结构的散热片压制成w形散热片,w形散热片其横截面为w形结构,其展开面积大于传统的平面结构的散热片,经过第一冲头和第二冲头的冲压处理后,使得平面结构的散热片形成w形槽口结构,降低了散热片的整体体积,与传统的平面结构的散热片相比,w形散热片在同等高度下具有更好的散热效果,其散热面积大于传统平面式散热片,同时安装后的体积更小,可以更好的适用于高电流电路板的安装操作,w形散热片加工操作时,将散热片原料穿过加工装置的进料架和出料架之间,通过第一导轮和第二导轮调整散热片原料的位置,使得散热片原料移动至升降压板的下方,通过液压杆驱动升降压板,使得升降压板沿导向杆方向移动,当升降压板与冲压底座的上表面接触时,升降压板底部的两组第一冲头和第二冲头置于冲压槽内,将散热片原料的表面压制成w形结构,同时在升降压板下移时,利用升降压板同步带动斜面切刀下移,使得斜面切刀配合冲压底座上端的刀槽完成w形散热片的分切操作,从而完成w形散热片的加工,将w形散热片组装成散热器,使其安装在耐高电流电路板的基板一侧,可以有效提升其散热效果,解决其高电流时产生的热量。

25、2、通过设置升降基座和升降顶块,在该耐高电流电路板生产操作时,优化其w形散热片的生产效果,因为w形散热片的结构原因,使得其在冲压定型操作后容易出现卡料现象,而利用升降基座和升降顶块的设置,可以在冲压操作时,同步完成排料操作,提升其加工效率;

26、操作时,降压板使用时,升降压板向下移动,使得升降压板驱动伸缩杆,使得伸缩杆下移至外套杆的内部,同时令伸缩杆带动外套杆下移,令外套杆驱动升降顶块下移,从而令升降顶块和冲压底座处于同一高度,完成升降顶块的复位操作,使得升降顶块不会影响w形散热片的冲压定型,升降压板完成冲压后向上移动,使得升降压板带动伸缩杆上移,令伸缩杆驱动外套杆,使得外套杆配合升降基座带动三组升降顶块上移,从而使得升降顶块从底部将定型后的w形散热片向上顶出,使得w形散热片从冲压槽内移出,完成w形散热片的排料操作。

27、3、通过设置进料架和出料架,在该耐高电流电路板生产操作时,配合第一导轮和第二导轮的使用,优化对w形散热片的加工效果,避免w形散热片在定型时出现倾斜现象,提升其加工品质;

28、操作时,利用滑轨调节第一导轮和第二导轮之间的距离,在散热片原料输送时,使得第一导轮和第二导轮紧贴散热片原料的两侧,完成散热片原料输料导向操作,避免散热片原料在第一冲头和第二冲头的下部倾斜,第一导轮和第二导轮使用时,推动滑动卡座,使得滑动卡座驱动第一导轮和第二导轮,令第一导轮和第二导轮沿滑轨移动,通过转动紧固帽对移动后的滑动卡座和滑轨之间进行锁紧固定。

- 还没有人留言评论。精彩留言会获得点赞!