一种电磁屏蔽材料及其制备方法和应用

本发明属于电磁屏蔽材料开发,涉及一种电磁屏蔽材料及其制备方法和应用。

背景技术:

1、近年来,电子信息技术发展迅速,给人们的生活带来了极大的便利,但大量的电磁波也对人类的生存和发展产生了巨大影响,即电磁干扰。电子设备运行过程中所产生的电磁波会导致电子设备退化甚至发生故障,从而限制了电子工业的发展,造成重要信息泄露,甚至危及商业和国家安全。最重要的是,现代医学已经证明,长期电磁辐射会影响人体健康,电磁辐射能量会传递到细胞,导致体温异常和蛋白质失活。此外,电磁波增加了基因突变的可能性,大量电磁波的长期影响可能会导致严重的健康问题,包括头晕、睡眠障碍,而且增加了畸胎瘤和癌症的发病率。

2、开发电磁屏蔽复合材料是屏蔽电磁波的主要方式。传统的金属电磁屏蔽材料,例如铝箔和铜网,它们都具有高的电磁屏蔽效能。然而,单纯的铝箔或铜网容易氧化、易腐蚀、电磁屏蔽效能有限。同时,目前的屏蔽主要以反射为主,反射后,只有少量的电磁波进入金属基材料中,大量的电磁波反复反射,从而最终导致电磁波严重衰减,达到了屏蔽的效果。但反射会造成电磁波的二次污染。另外,除了铝箔和铜网,用于电磁屏蔽的材料还主要有石墨烯、mxene、金属银以及高分子材料等,这些材料表现出良好的屏蔽性能,但存在着价格昂贵、制备工艺复杂、难以大量合成等问题。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种电磁屏蔽材料及其制备方法和应用,从而解决现有技术中电磁屏蔽材料制备工艺复杂、难以大量合成,同时屏蔽性能有限的技术问题。

2、本发明是通过以下技术方案来实现:

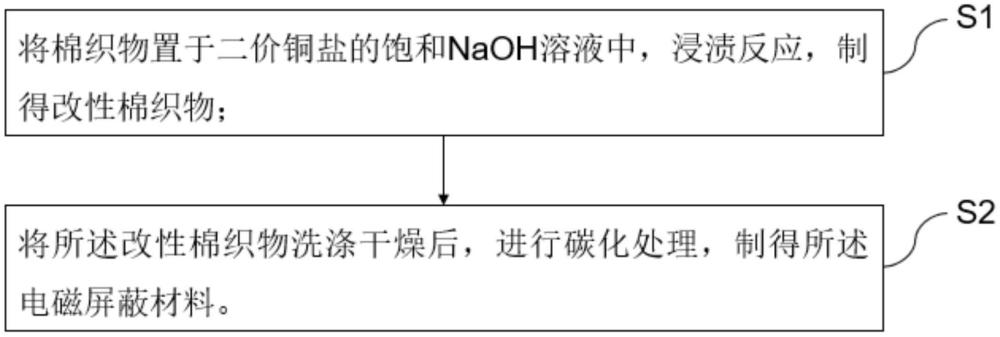

3、一种电磁屏蔽材料的制备方法,包括以下步骤:

4、s1:将棉织物置于二价铜盐的饱和naoh溶液中,浸渍反应,制得改性棉织物;

5、s2:将所述改性棉织物洗涤干燥后,进行碳化处理,制得所述电磁屏蔽材料。

6、优选的,所述二价铜盐的饱和naoh溶液通过将氧化铜或者二价铜盐置于过量的氢氧化钠溶液中静置反应制得。

7、优选的,所述氢氧化钠溶液的浓度为5wt%~10wt%。

8、优选的,将所述氧化铜或者二价铜盐在氢氧化钠溶液中静置反应24~48h。

9、优选的,步骤s1中,所述棉织物在二价铜盐的饱和naoh溶液中浸渍反应48~72h。

10、优选的,步骤s2中,干燥温度为50~70℃,干燥时间为8~12h。

11、优选的,步骤s2中,在氩气气氛下进行碳化处理。

12、优选的,步骤s2中,碳化处理过程中,升温速率为5℃/min,保温温度为700~900℃,保温时间为1~2h,降温速率为2℃/min,降温至200℃后自然冷却至室温。

13、一种电磁屏蔽材料,通过上述的方法制得。

14、上述的一种电磁屏蔽材料在电子设备上的应用。

15、与现有技术相比,本发明具有以下有益的技术效果:

16、本发明公开一种电磁屏蔽材料的制备方法,首先将棉织物置于二价铜盐的饱和naoh溶液中,进行浸渍反应,这一步是改性的关键,二价铜盐在naoh溶液中会发生反应,生成四羟基合铜酸钠,四羟基合铜酸钠中的铜离子会与棉织物纤维上的羟基发生配位反应,形成配位键。这种配位作用使得铜离子被牢固地固定在棉纤维上,另外,棉纤维分子中含有大量的羟基,这些羟基可以与四羟基合铜酸钠分子中的羟基或水分子形成氢键,有效增强两者之间的结合力,同时结合四羟基合铜酸钠与棉织物纤维之间的静电吸附以及范德华力,有效提升了四羟基合铜酸钠与棉织物之间的结合力,然后将改性后的棉织物进行洗涤干燥,然后进行碳化处理,洗涤干燥的目的是去除多余的二价铜盐和naoh,以及产生的其他副产物,确保改性棉织物的纯净度,碳化处理过程中,棉织物中的纤维素等有机成分会发生热解,形成碳质材料,同时四羟基合铜酸钠中的铜离子被还原为铜单质附着在形成的碳质材料表面。在电磁场中,铜单质能够迅速地将电磁波中的电场分量转化为电流,并通过材料的内部进行传导,这种高效的电流传导作用能够显著地衰减电磁波的能量,从而起到电磁屏蔽的效果。碳质材料的多孔结构和良好的导电性也对电磁波产生散射和吸收作用,从而进一步增强整个材料的电磁屏蔽性能,电磁波在碳质基底材料与铜单质之间进行多次反复的反射与吸收,有效提高了材料的电磁屏蔽性能,该方法工艺简单,设计合理,仅通过简单的浸渍以及碳化处理即可得到性能优异的电磁屏蔽材料,适宜于产业化扩大应用,同时产物基于铜单质以及碳质材料具有良好的电磁屏蔽效能。

17、进一步的,所述二价铜盐的饱和naoh溶液通过将氧化铜或者二价铜盐置于过量的氢氧化钠溶液中静置反应制得,首先,由于使用了过量的氢氧化钠溶液,可以确保氧化铜或二价铜盐完全溶解并转化为所需的四羟基合铜酸钠,这种过量的条件有助于克服反应动力学上的限制,使反应更加彻底。通过一次性加入过量的氢氧化钠并静置反应,可以省去多次添加和调整溶液浓度的步骤,从而简化制备过程,提高生产效率。另外,过量的氢氧化钠有助于抑制其他副产物的生成,如氢氧化铜的沉淀等,这有助于保持溶液的纯净度,减少后续处理中去除副产物的负担。该过程可使得铜离子的均匀分布有助于形成连续的导电网络,从而提高材料的电流传导效率,而牢固的结合则有助于防止铜离子在后续处理或使用过程中脱落,保持材料的长期稳定性。

18、进一步的,所述氢氧化钠溶液的浓度为5wt%~10wt%,首先,当氢氧化钠溶液的浓度为5wt%~10wt%时,其粘度与水的粘度相近,则溶液中氢氧化钠和水之间的相互作用较弱,溶液流动性好,这种低粘度的特性有利于铜离子在溶液中的扩散,在浸渍反应中,铜离子需要有效地扩散到棉织物的纤维内部,与纤维上的羟基发生配位反应,如果溶液粘度过高,铜离子的扩散速度将受到阻碍,导致反应不完全或反应速率降低。其次,高浓度的氢氧化钠溶液(>10wt%)会导致溶液粘度急剧增加,这是因为随着溶质浓度的增加,溶质分子之间的相互作用增强,形成了更多的分子间氢键和离子键,从而增加了溶液的粘度,高粘度的溶液不仅不利于铜离子的扩散,还可能影响溶液与棉织物之间的接触和浸润效果,进一步降低反应效率。此外,高浓度的氢氧化钠溶液还可能带来其他不利因素。例如,它会增加反应过程中的放热量,导致局部温度过高,影响产物的稳定性和性能。同时,高浓度的溶液也可能对设备造成腐蚀或损坏,增加生产成本和安全风险。

19、进一步的,所述氧化铜或者二价铜盐在氢氧化钠溶液中静置24~48h,首先,通过长时间的静置,氧化铜或二价铜盐有足够的时间与氢氧化钠溶液中的氢氧根离子充分反应,形成稳定的四羟基合铜酸钠,这种长时间的反应可以确保反应物之间的充分接触和反应,从而提高产物的纯度和收率。另外,在静置过程中,溶液中的溶质和溶剂会进行充分的混合和扩散,有助于形成均一的溶液体系,这种均一性对于后续的浸渍反应至关重要,可以确保棉织物在浸渍过程中能够均匀地吸收溶液中的铜离子,从而实现均匀的改性效果。同时,在静置过程中,生成的四羟基合铜酸钠有足够的时间进行分子间的重排和稳定化,这种稳定化过程有助于形成更加稳定、不易分解的产物,从而提高最终电磁屏蔽材料的性能和使用寿命。

20、进一步的,步骤s1中,所述棉织物在二价铜盐的饱和naoh溶液中浸渍反应48~72h,首先,长时间的浸渍反应为棉织物纤维与二价铜盐之间的化学反应提供了充足的时间,这有助于铜离子充分渗透到棉纤维内部,并与纤维上的羟基发生配位反应,形成稳定的配位键,这种充分的反应确保了铜离子在棉纤维上的均匀分布和牢固结合。随着浸渍时间的延长,铜离子与棉纤维之间的配位反应更加彻底,形成的配位键更加稳定。同时,棉纤维分子中的羟基与四羟基合铜酸钠分子中的羟基或水分子之间的氢键作用也得到增强,这些相互作用共同提高了铜离子与棉纤维之间的结合力,使得铜离子在后续处理过程中不易脱落。最终,由于铜离子在棉纤维上的均匀分布和牢固结合,制备出的电磁屏蔽材料在导电性和电磁屏蔽性能上更加优异,铜离子能够迅速将电磁波中的电场分量转化为电流,并通过材料的内部进行传导,从而有效衰减电磁波的能量,此外,碳质材料的多孔结构和导电性也对电磁波产生散射和吸收作用,进一步增强了材料的电磁屏蔽性能。

21、进一步的,步骤s2中,干燥温度为50~70℃,干燥时间为8~12h,首先,50~70℃的干燥温度适中,既能够有效地去除棉织物中多余的水分,又不会因温度过高而损坏棉纤维的结构,水分的适度去除有助于减少后续处理中可能出现的变形、收缩或色差等问题。同时,在适当的温度下干燥,可以确保棉纤维在去除水分的同时保持其原有的形态和弹性,维持其柔性特点,这有助于保持棉织物的柔软度和手感,同时也有利于铜离子在纤维上的稳定附着。干燥过程中,随着水分的蒸发,棉纤维表面的孔隙结构可能会变得更加清晰,这有助于铜离子更好地固定在纤维上。同时,干燥还可以促进铜离子与纤维之间形成的配位键的进一步稳定,提高铜离子在纤维上的附着力和耐久性。8~12小时的干燥时间相对较长,可以确保棉织物中的水分得到充分的去除,长时间的干燥有助于减少棉织物内部的水分残留,提高干燥效果。

22、进一步的,步骤s2中,在氩气气氛下进行高温碳化处理,首先,在高温碳化过程中,使用氩气作为保护气氛,可以有效地隔绝空气中的氧气,从而防止棉织物上的铜离子以及纤维在高温下发生氧化反应。在氩气气氛下,由于没有氧气的干扰,碳化反应可以更加顺利地进行,有利于形成结构致密、性能稳定的碳质层。碳化后的棉织物由于含有大量的碳元素,其导电性会得到显著提升,而氩气气氛下的高温碳化处理有助于形成更加均匀、致密的碳质结构,从而进一步提高材料的导电性能。碳化后的棉织物不仅具有导电性,还因为其多孔结构和碳质材料的特性而具有优异的电磁屏蔽性能,氩气气氛下的高温碳化处理有助于优化碳质材料的结构和性能,使其能够更好地吸收、反射和散射电磁波,从而提高材料的电磁屏蔽效果。

23、进一步的,步骤s2中,高温碳化处理过程中,升温速率为5℃/min,保温温度为700~900℃,保温时间为1~2h,降温速率为2℃/min,降温至200℃后自然冷却至室温,升温速率为5℃/min,较慢的升温速率有助于减少材料在升温过程中因温度急剧变化而产生的热应力,这有助于防止棉织物在高温下因热应力过大而破裂或变形,较慢的升温速率还能确保棉织物在整个加热过程中受热均匀,避免局部过热导致的性能不均或损坏。保温温度为700~900℃,这个温度范围是进行高温碳化处理的理想区间,在此温度下,棉织物中的有机成分能够充分热解和碳化,形成导电性和电磁屏蔽性能优异的碳质材料。保温时间为1~2h可以确保棉织物中的有机成分充分碳化,形成稳定的碳质结构,这有助于提高材料的导电性和电磁屏蔽性能。降温速率为2℃/min有助于减少材料在降温过程中因温度急剧变化而产生的热应力,这有助于防止碳化后的棉织物在降温过程中因热应力过大而破裂或变形。较慢的降温速率还有助于保持碳化产物的结构稳定性,防止因快速降温而导致的性能下降。在降温至200℃后再进行自然冷却,可以避免材料因急冷而产生的内部应力或裂纹,这有助于保持碳化产物的完整性和性能稳定性。

- 还没有人留言评论。精彩留言会获得点赞!