本发明涉及太阳能电池,尤其涉及一种背接触式太阳能电池片及其制备方法。

背景技术:

1、背接触式太阳能电池,即bc(back contact)电池,不是指代一种电池,是一种电池技术平台,是为了减小正面遮光,直接将所有电池电极整合在电池背面,正负两极金属栅线成指交叉状排列于电池背面。背接触式太阳能电池作为一种技术平台,可以与其他电池组合,与异质结电池(hjt电池)组合即为hbc,与隧穿氧化钝化电池(topcon)组合即为tbc等,通过组合,可以有效提高相应电池的光电转换效率。因此对bc电池制作工艺的优化提升对光伏领域、太阳能电池的发展有着积极的社会意义和经济价值。

2、目前bc电池的制作工艺流程繁琐,尤其是对于正负两极金属栅线和电极的制作,如果采用电镀方式制作,需要先在电池片背面制备底电极,然后通过电镀的方式在底电极表面制备保护镀层,之后经过多步逐步制作正负两极金属栅线,这是目前制作bc电池栅线的主流工艺。

3、但是,通过这种方式制作的金属栅线品质欠佳,栅线与电池片的结合力不足;同时,采用焊带连接时,需要焊带焊接,一般需要相对比较高的温度,可能会影响到电池片内部对温度敏感的部分,导致电池片的效率降低或者部分失效。

技术实现思路

1、本发明提供一种背接触式太阳能电池片及其制备方法,用以解决现有技术中工艺复杂、产品品质欠佳等缺陷,实现保证产品品质的同时简化工艺。

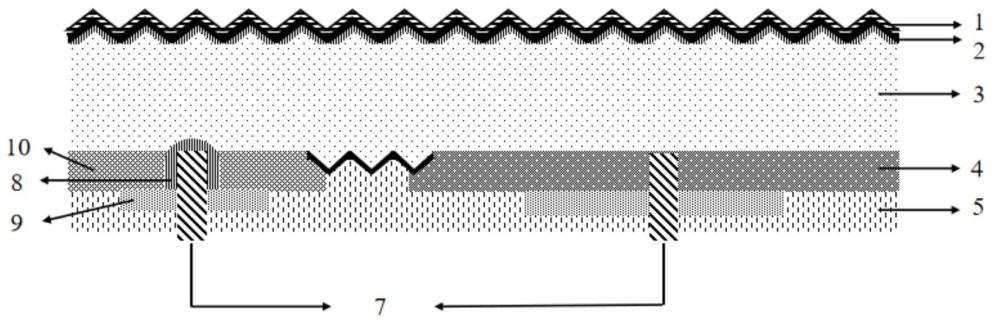

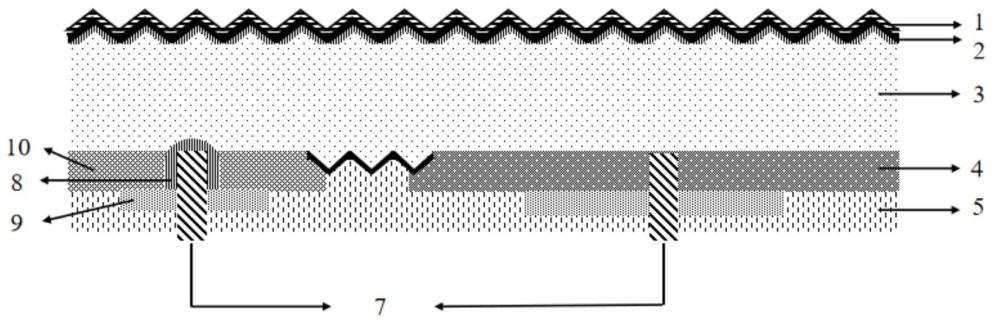

2、第一方面,本发明提供一种背接触式太阳能电池片,包括硅基底,所述硅基底的背光面设有交错排列的p+掺杂层、n+掺杂层、n++掺杂层以及p+掺杂层和n+掺杂层之间的空开区,所述硅基底的背光面还设有绝缘膜,所述绝缘膜覆盖所述空开区、n+掺杂层、部分所述p+掺杂层和部分所述n++掺杂层,所述p+掺杂层和所述n++掺杂层的未覆盖部分均设有电极;所述电极高出所述绝缘膜。

3、现有技术中,用于图案转移的掩膜一般都会去除,而本发明中的绝缘膜最终留在电池片上,既简化了步骤,同时还能起到绝缘和保护(耐候、反光、阻水等)作用,进一步限定了电极高出绝缘膜,能够保证电极的引出以及后续制程中便于定位电极的位置。

4、根据本发明提供的背接触式太阳能电池片,所述绝缘膜为绝缘树脂组合物的固化产物,所述绝缘膜为透明绝缘膜时,在波长400 nm~1200 nm范围内其透光率大于82%;所述绝缘膜为非透明绝缘膜时,在波长400 nm~1200 nm范围内其反射率大于78%。

5、本发明所述绝缘树脂组合物包括:20~45重量份环氧树脂,8~10重量份环氧固化剂,2~6重量份固化剂促进剂,以及0~120重量份填料、染料和/或颜料。

6、其中,所述环氧树脂包括双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂、联苯型环氧树脂、酚醛型环氧树脂、含有萘环的环氧树脂、脂环族环氧树脂、以及含硫环氧树脂中的一种或多种;

7、所述环氧固化剂包括六亚甲基二异氰酸酯三聚体、异佛尔酮二异氰酸酯三聚体、氢化苯二亚甲基异氰酸酯三聚体、酚醛树脂固化剂、具有酚醛树脂结构的萘酚系固化剂、含有三嗪骨架的酚系固化剂中的一种或多种;

8、所述固化促进剂包括咪唑类衍生物、吡啶类化合物、咪唑季铵盐、吡啶季铵盐、脲类衍生物中的一种或多种。

9、优选地,所述绝缘树脂组合物还包括:30~65重量份碱溶性树脂,15~40重量份感光单体和1~5重量份光引发剂。

10、根据本发明提供的背接触式太阳能电池片,所述空开区的宽度为10~100 μm。

11、根据本发明提供的背接触式太阳能电池片,所述电极的宽度为5~100 μm。

12、根据本发明提供的背接触式太阳能电池片,所述p+掺杂层和所述n+掺杂层的厚度均为100~500nm。

13、根据本发明提供的背接触式太阳能电池片,所述n++掺杂层的厚度为15~35nm。

14、根据本发明提供的背接触式太阳能电池片,所述绝缘膜的厚度为5~15 μm。

15、根据本发明提供的背接触式太阳能电池片,所述电极高出所述绝缘膜3~5 μm。

16、上述方案中,同时通过控制绝缘膜与各层的厚度又加强了电池片的结构牢固性,还能起到绝缘和保护(耐候、反光、阻水等)作用。

17、为了保护电极镀层不受水气腐蚀,优选采用一层保护膜全面覆盖保护线路金属。

18、具体地,在本发明一些实施例中,所述绝缘膜外表面还设有保护膜,所述保护膜的水汽透过率≤15 g/m2•day,体积电阻率≥1013ω•m;优选地,所述保护膜的厚度为25~ 35 μm。

19、本发明的保护膜可以采用绝缘膜的配方,也可以通过正规商业渠道获得满足上述水汽透过率和体积电阻率的保护膜。

20、当采用绝缘膜的配方时,所述保护膜的原材料组成包括:20~45重量份环氧树脂,8~10重量份环氧固化剂,2~6重量份固化剂促进剂,以及0~120重量份填料、染料和/或颜料。

21、其中,所述环氧树脂包括双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂、联苯型环氧树脂、酚醛型环氧树脂、含有萘环的环氧树脂、脂环族环氧树脂、以及含硫环氧树脂中的一种或多种;

22、所述环氧固化剂包括六亚甲基二异氰酸酯三聚体、异佛尔酮二异氰酸酯三聚体、氢化苯二亚甲基异氰酸酯三聚体、酚醛树脂固化剂、具有酚醛树脂结构的萘酚系固化剂、含有三嗪骨架的酚系固化剂中的一种或多种;

23、所述固化促进剂包括咪唑类衍生物、吡啶类化合物、咪唑季铵盐、吡啶季铵盐、脲类衍生物中的一种或多种。

24、根据本发明提供的背接触式太阳能电池片,所述硅基底的向光面(也可称之为前表面)设有绒面结构和减反层,以增加光的捕获和减少反射。其中绒面结构可以为金字塔绒面结构。

25、优选地,所述绒面结构和所述减反层之间还设有正面钝化层。

26、进一步优选地,所述减反层选自二氧化硅、氧化铝、氮化硅中的一种或多种。所述正面钝化层选自氮化硅、氧化硅、氮氧化硅、氧化铝、碳化硅中的一种或多种,所述正面钝化层的厚度优选为80-200nm。

27、第二方面,本发明提供上述背接触式太阳能电池片的制备方法。

28、本发明提供的制备方法包括在硅基底背光面设置绝缘膜的步骤,所述设置绝缘膜的步骤采用以下两种方法之一:

29、方法一:采用贴膜方式将感光绝缘膜贴敷在电池片背面,然后通过曝光、显影,形成电极图案;

30、对经过上述处理的剩余感光绝缘膜部分进行二次固化,条件为130~150℃,5~15min热固化,定型图案。

31、方法二:采用丝网印刷方式将绝缘树脂组合物印刷在电池片背面,形成绝缘树脂组合物膜层;

32、对绝缘树脂组合物膜层进行130~150℃,5~15min热固化,定型图案。

33、具体地,当绝缘树脂组合物为感光树脂组合物时,可以使用方法一,即采用贴膜、曝光以及显影的方式转移图案再热固化定型;也可以采用方法二,即丝网印刷后再热固化、光固化定型。

34、当绝缘树脂组合物为非感光树脂组合物时,使用方法二,即丝网印刷方式转移图案再热固化定型。

35、其中,绝缘树脂组合物的制备包括:根据配方,按比例将各组分混合均匀,加入一定量丁酮或其他可均匀分散各组分的溶剂,然后充分搅拌至分散均匀,配制成固含量为45~75%的绝缘树脂组合物胶液。

36、方法一中,贴膜前需要预先制备得到感光绝缘膜,其制备步骤包括:

37、将绝缘树脂组合物胶液均匀涂布在支撑膜表面,在70~85℃预烤5~15min,形成厚度为10~15μm厚度的绝缘树脂组合物薄膜层;然后,在其表面贴合离型保护膜,得到具有双面保护的感光树脂组合物薄膜,放置在冷冻室储存备用,使用时取出解冻,剥离支撑膜和离型保护膜后得到所述感光绝缘膜。

38、制得感光绝缘膜后,可采用真空贴膜机、滚轮压膜机或者快压机贴膜进行所述贴膜。

39、根据本发明提供的背接触式太阳能电池片的制备方法,在设置绝缘膜后,

40、对裸露出的电极位点进行开槽,在开槽处设置n++掺杂层,并且采用hf进行活化处理;

41、通过化学沉积法,在n++掺杂层上进行化学镀金属;

42、化学沉积法镀上金属层后,通过电镀加厚镀层厚度,确保镀层达到所需。

43、在本发明一些实施例中,通过化学沉积法,在n++掺杂层上进行化学镀金属,包括:

44、对采用hf活化处理后的电池片,进一步进行催化活化处理,形成活化位点;

45、采用化学沉积法在裸露的电极位点以及n++掺杂层上进行化学镀附金属,可以是ni,cu,ag等金属;化学镀附0.5~1.5 μm金属。

46、在本发明一些实施例中,通过电镀加厚镀层厚度,确保镀层达到所需,包括:

47、对于化学沉积法沉积了0.5~1.5μm金属的电极,已经有了良好的导电性,可进一步通过电镀方式,快速镀附到需要厚度的电极,一般在5~20μm。

48、本发明提供了一种背接触式太阳能电池片及其制备方法,通过设置永久绝缘膜进行图案转移,一次成型电池片背面电极,同时减少了焊带结构,以及避免了高温制程工艺流程,能够有效提高电池片生产效率和确保电池片功能效用。