基于超声波辅助的封装板多层压制工艺及装置的制作方法

本发明涉及封装板加工,具体涉及基于超声波辅助的封装板多层压制工艺及装置。

背景技术:

1、封装板是用于支撑和连接电子组件的电路板,属于pcb(印刷电路板)的一种特定形式,它通常用于将芯片或其他元件结合在一起,形成完整的电子设备或系统,在设计和制造过程中,封装板考虑了信号完整性、功率管理和散热性能等重要因素,这种电路板结构紧凑,常采用多层设计,以支持复杂的电路和信号传输,同时也能有效减少电磁干扰,其中,封装板的层压工艺是制造过程中关键的一步,主要用于将不同的电路层和绝缘材料叠合在一起,确保电路板的性能和可靠性,现有技术通常采用层压机进行封装板的压制加工。

2、层压机是用于将多层材料压合在一起的压机设备,pcb 制造中涉及到半固化片和铜箔等材料压制结合的工艺均需要专用的 pcb/ccl 层压机,由于封装板具备分层结构,生产时需要将多层材料按顺序叠放后送入层压机的热压板之间;层压机通常具有多个热压板,能够一次性对多组板材进行压制,压合示意图如图14所示。具体的,在真空、高温、高压环境下,半固化片受热融化将多层材料粘合到一起,压合后的板材经过添加阻焊层、表面处理等多道工序最终得到成品pcb,具体压制工艺包括:

3、准备层压材料:将预处理好的铜箔、绝缘层(如环氧树脂)等材料按照设计需求切割成所需尺寸和形状;

4、叠层:将pcb板及胶合板交替叠放以形成组合层,并保证各pcb板及胶合板的板边对齐,每一层之间通常会添加绝缘材料,以确保电气隔离和增强机械强度;

5、放板:将叠合好的层压板放入层压机的层压机台;

6、施加热压:将叠层好的材料放入层压机中,加热并施加压力,促使树脂固化和层间结合,这个过程中,树脂会流动填充在层与层之间,形成稳固的连接;

7、冷却:经过一定时间的加热和加压后,层压板会被冷却,以确保固化后的结构稳定;

8、后处理:冷却后的层压板需要进行切割、钻孔、去除多余材料等后处理步骤,以达到所需的尺寸和形状;

9、检验:进行必要的检验和测试,以确保层压板的电气性能和结构完整性符合设计规格。

10、如现有技术中提出了一种电路板层压方法(公开号为cn109618507a)的中国专利,该专利文献所公开的技术方案如下:“一种电路板层压方法,其采用如下工艺进行层压:备料:准备多层符合尺寸要求的、待压合的pcb板及胶合板;叠板:将pcb板及胶合板交替叠放以形成组合层,并保证各pcb板及胶合板的板边对齐;放板:将叠合好的层压板放入层压机的层压机台;层压:设置层压温度及层压压力,开启层压机对层压板进行层压操作,其中,所述层压温度设置为:升温速度2.5~3.0°c,直至温度上升至150°c,所述层压压力设置为:层压温度70°c以下时,压力为0.25mpa~0.35mpa,层压温度70°c以上时,压力升至0.65mpa~0.75mpa。本发明提出的层压工艺通过对层压温度和层压压力进行控制,能够使得胶合板充分熔化并均匀流动,保证固化后的层压板厚度均匀且不存在空泡”。

11、但利用传统工艺进行压制过程中,通常需要手动叠放多层材料,其中包括铜箔等软质的材料,基于其材料的特性,其在叠放过程中存在较大的不便,如:铜箔经裁切好后放置在一起,在取用时会使得下方的铜箔受到扰动,从而使得未使用的铜箔发生折边;铜箔在移动过程中容易发生弯折或扭曲,使得在叠放时容易出现折边;由于铜箔材质较软较薄,操作时容易乱飘,边缘容易下垂,使得叠放操作不便,同时会影响压制的精度。

技术实现思路

1、本发明的目的在于提供基于超声波辅助的封装板多层压制工艺及装置,以解决现有技术中由于铜箔质地薄、软,在进行各层板叠放时不便于操作的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

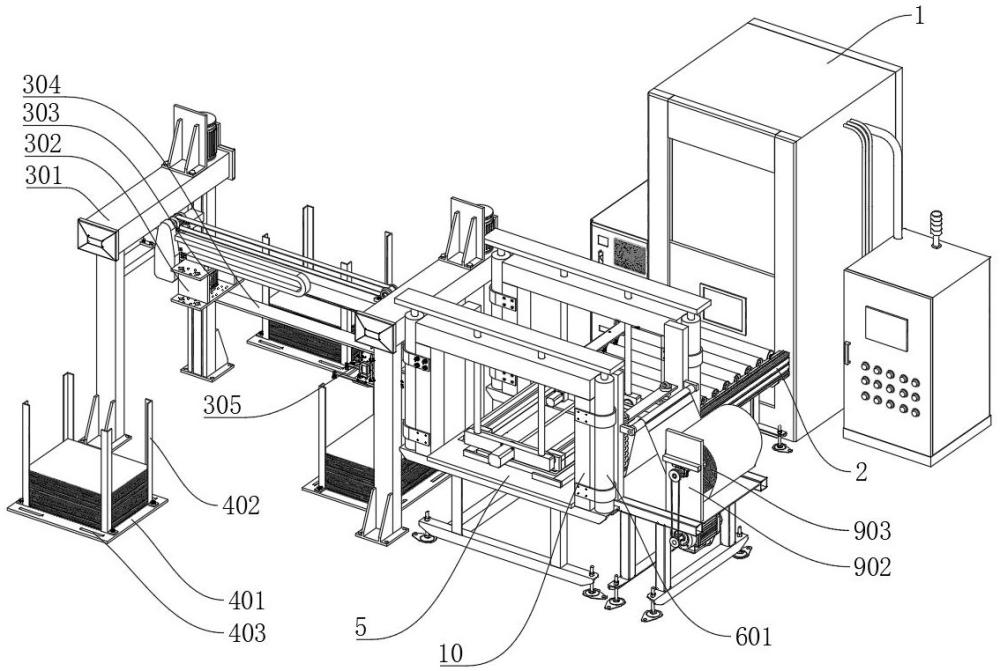

3、基于超声波辅助的封装板多层压制装置,包括层压机、输送线、超声波发射器和叠放平台,层压机设置为包括多个可拆卸载盘的多层层压机,超声波发射器通过产生超声波用于辅助层压机工作,叠放平台用于放置载盘,载盘用于叠放材料,还包括:放卷部件,放卷部件设置在叠放平台的一侧,放卷部件用于放置铜箔卷,并控制铜箔卷释放铜箔;载料架,载料架设置有多个,且分别用于放置组合板、钢板和缓冲垫;叠放部件,叠放部件用于从载料架取料并叠放在叠放平台上;裁料部件,裁料部件用于裁切并取用铜箔;校正部件,校正部件设置在叠放平台上,校正部件用于校正载盘的放置位置。

4、采用上述技术方案,通过设置裁料部件,以便于在叠放过程中临时裁取铜箔片,并进行放置,能够替代人工操作,以减少铜箔取放过程中存在不便于操作的问题,同时由于铜箔片是临时由卷材进行释放再裁切进行取用的,从而避免了取用过程中顶部铜箔被取用时由于气流或静电作用导致下层铜箔被卷起的问题,大大方便了铜箔的取用及操作。

5、本发明技术方案的进一步改进在于:裁料部件包括固定连接在叠放平台顶部的安装架,安装架的两侧均对称固定安装有两个气缸,每两个气缸的活塞杆之间均固定连接有受力板,安装架的顶部滑动连接有导向杆,导向杆的顶部与受力板固定连接,导向杆的底部延伸至安装架的内侧且固定连接有升降板,升降板相靠近的一侧之间转动连接有翻转架,其中一个升降板的一侧固定安装有翻转电机,翻转电机的输出端延伸至升降板的另一侧且与翻转架的中心轴固定连接,翻转架的内侧之间对称安装有两个伺服模组,两个伺服模组的活动端均固定连接有裁切刀;翻转架的底部固定安装有八个第一吸盘,第一吸盘均通过电磁阀与外部气泵相连;翻转电机工作过程中第一吸盘保持竖直向下;

6、采用上述技术方案,为满足铜箔自动放卷并按一定长度裁切的要求,在两个第一吸盘吸附住铜箔的状态下控制翻转电机和放卷电机配合工作,扯出铜箔直至同时被六个第一吸盘吸附,具体的,翻转电机每个工作周期输出轴翻转180°,使得初始吸住铜箔的两个第一吸盘翻转至另一侧,位于另一侧的四个第一吸盘被翻转至铜箔上方并与之接触,从而使得原本由两个第一吸盘吸附的铜箔在经过翻转架翻转180°后即存在六个第一吸盘吸附铜箔,此时再控制其中一侧的伺服模组(靠近铜箔卷一侧)工作,使裁切刀活动,从而对铜箔进行裁切,且裁切的长度即为两个裁切刀的间距,同时也是裁切刀相对翻转架中心轴的距离。

7、本发明技术方案的进一步改进在于:裁料部件还包括内齿圈,内齿圈固定连接在升降板靠近翻转架的一侧,翻转架的两端均转动连接有传动齿轮,传动齿轮与内齿圈啮合连接;伺服模组转动连接在两个升降板相靠近的一侧之间,伺服模组中心轴与传动齿轮的中心轴之间通过皮带与皮带轮传动连接。

8、采用上述技术方案,通过设置内齿圈和传动齿轮相互啮合的传动结构,其中内齿圈保持固定,当传动齿轮伴随翻转架翻转时会相对内齿圈公转,使得传动齿轮同时保持自转,通过提前预设协调好传动齿轮与内齿圈以及皮带轮之间的传动比,即可实现无论翻转架如何翻转,均保证第一吸盘竖直向下。

9、本发明技术方案的进一步改进在于:叠放部件包括龙门架,龙门架的内侧固定安装有双轴移动模组,双轴移动模组的活动端固定连接有活动架,双轴移动模组用于通过伺服电机控制活动架在水平方向和竖直方向移动,活动架的顶部固定连接有切换电机,切换电机的输出端延伸至活动架的下方且固定连接有取料臂,取料臂的底部固定安装有第二吸盘,第二吸盘通过电磁阀与外部气泵连接,载料架均位于活动架的活动路径上。

10、采用上述技术方案,通过双轴移动模组控制活动架活动至最远离叠放平台的一端,各个载料架均处于以活动架处于该位置为中心的路径圆上,在该位置上通过控制切换电机工作即可使第二吸盘处于待取材料上方,再通过双轴移动部件控制取料臂下降,使第二吸盘接触目标,通过外部气泵提供负压即可使第二吸盘吸附住目标;进一步地,通过双轴移动模组将目标移动至载盘中。

11、本发明技术方案的进一步改进在于:校正部件包括两个对称固定连接在叠放平台底部的固定板,两个固定板相靠近的一侧之间转动连接有双向丝杆,其中一个固定板远离双向丝杆的一侧固定安装有校正电机,校正电机的输出端延伸至固定板的另一侧且与双向丝杆固定连接,双向丝杆的外侧对称螺纹连接有两个活动板,活动板与叠放平台滑动连接,叠放平台的顶部对称开设有两个滑槽,叠放平台的顶部设置有两个居中板,居中板与活动板一一对应且之间对称固定连接有两个滑块,滑块与滑槽滑动连接;居中板的一端固定连接有挡板,叠放平台的顶部开设有推料槽,双向丝杆外部的中央位置固定连接有滚轮,滚轮的顶部穿过推料槽且与叠放平台的顶部平齐。

12、采用上述技术方案,在载盘放置前,两个居中板处于相对最远的距离,操作人员可直接将载盘按需求放置在叠放平台上,不需要进行手动校正位置,载盘放置完成后通过控制校正电机工作,带动双向丝杆转动,从而使两个居中板向相靠近的一侧活动,将载盘向两个居中板正中央位置推,与此同时,滚轮伴随双向丝杆转动,在载盘放置在叠放平台上时,滚轮顶部接触载盘,伴随滚轮转动会将载盘向靠近挡板的一侧推,并最终使载盘贴合挡板并处于两个居中板正中央位置即完成载盘位置的校正。

13、本发明技术方案的进一步改进在于:放卷部件包括固定连接在叠放平台顶部的侧板,侧板的一侧转动连接有卷盘,卷盘的外侧设置有铜箔卷,叠放平台的底部固定安装有放卷电机,放卷电机与卷盘的中心轴之间通过皮带与皮带轮传动连接;安装架的内侧之间固定连接有横板,横板的顶部对称滑动连接有两个滑杆,滑杆的顶部固定连接有限位块,滑杆的底部延伸至横板的下方且固定连接有张紧架,张紧架的内侧之间转动连接有张紧辊,滑杆的外侧套有张紧弹簧;安装架的一侧对称固定连接有两个转向板,两个转向板相靠近的一侧之间转动连接有转向辊。

14、采用上述技术方案,通过设置张紧结构,能够在铜箔放卷时提供柔性的拉扯力,从而避免铜箔被扯断,具体的,通过控制气缸工作,带动受力板向下活动,并通过导向杆使得升降板向下活动,从而使铜箔与钢板接触,此时即可释放该铜箔,过程中,对于翻转架翻转过程中产生的铜箔活动量由放卷电机工作释放铜箔卷满足,而对于翻转架升降过程产生的活动量则控制放卷电机不工作并保持锁死,铜箔卷不放卷,翻转架升降过程中会拉扯铜箔卷,从而挤压张紧辊,并通过张紧架挤压张紧弹簧,使之压缩从而提供活动空间。

15、本发明技术方案的进一步改进在于:滚轮的外围开设有环形槽,滚轮位于环形槽所在部位套有环形套,环形槽的内部与环形套的内壁设置有相互啮合的齿纹,环形套的顶部位置高于叠放平台的顶部位置,环形套为橡胶环,居中板相靠近的一侧开设有若干凹槽,凹槽的内壁之间均转动连接有辅助轮。

16、采用上述技术方案,滚轮需要同时起到校正和送料的作用,其必须满足校正完成后能够通过打滑停止推动载盘活动,滚轮本身与叠放平台顶部平齐,通过设置柔性的环形套延伸至叠放平台的上方,能够在放置载盘时使环形套顶部部分被压平,从而不会影响载盘的水平放置,环形套的材质与输送带相同,能够在载盘无法移动时能够使之相对载盘打滑。

17、本发明技术方案的进一步改进在于:载料架包括载料板,载料板的顶部固定连接有四个限位板,限位板设置为l形,载料板上开设有多个定位孔。

18、采用上述技术方案,为方便水平设置的取料臂进行升降取料,故限位结构采用竖直的l形板,可方便操作人员将材料叠放在载料板上,同时不会影响取用。

19、本发明还提供了基于超声波辅助的封装板多层压制工艺,包括以下步骤:

20、s1、备料:准备缓冲垫、钢板、铜箔卷和组合板,将缓冲垫、钢板和组合板放置在对应载料架中;

21、其中,组合板为芯板两侧贴合pp片组成的板材,通过将需要叠放的板材分别放置在对应载料架中,从而便于精准取用和叠放;

22、s2、取料:从下往上按载盘、缓冲垫、钢板、铜箔、组合板、铜箔、钢板、缓冲垫和盖板的顺序从载料架中取出板材并摆放在载盘中,在需要叠放铜箔时裁取面积大于组合板的铜箔片;

23、叠放过程中铜箔以卷材的形式进行利用,并根据需要进行现场裁切和利用,从而减少了铜箔之间相互扰动的情况;

24、s3、送料:将叠放好的材料送入层压机;

25、s4、层压:开启层压机对层压板进行层压操作直至组合板两侧的pp片熔化,控制超声波发射器工作产生超声波辅助熔化后的pp材料扩散;

26、在热压过程中,pp片熔化成液态(树脂),通过超声波发射器将电能转化为超声波振动能量,并通过适当的传递方式将这些能量传递到待层压的材料上,这些能量在材料内部产生微小的振动和位移,有助于树脂等粘合剂的浸润和扩散,提高粘合界面的接触面积和粘合强度。

27、s5、冷却:冷却板材至pp材料凝固,使组合板与铜箔粘合,取出热压好的材料;

28、s6、裁边:裁除封装板四周多余的铜箔及毛边。

29、由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

30、1、本发明通过设置裁料部件,以便于在叠放过程中临时裁取铜箔片,并进行放置,能够替代人工操作,以减少铜箔取放过程中存在不便于操作的问题,同时由于铜箔片是临时由卷材进行释放再裁切进行取用的,从而避免了取用过程中顶部铜箔被取用时由于气流或静电作用导致下层铜箔被卷起的问题,大大方便了铜箔的取用及操作。

31、2、本发明通过设置内齿圈和传动齿轮相互啮合的传动结构,其中内齿圈保持固定,当传动齿轮伴随翻转架翻转时会相对内齿圈公转,使得传动齿轮同时保持自转,通过提前预设协调好传动齿轮与内齿圈以及皮带轮之间的传动比,即可实现无论翻转架如何翻转,均保证第一吸盘竖直向下。

32、3、本发明通过设置校正部件,在载盘放置前,操作人员可直接将载盘按需求放置在叠放平台上,不需要进行手动校正位置,载盘放置完成后通过控制校正电机工作,带动双向丝杆转动,从而使两个居中板向相靠近的一侧活动,将载盘向两个居中板正中央位置推,与此同时,滚轮伴随双向丝杆转动,在载盘放置在叠放平台上时,滚轮顶部接触载盘,伴随滚轮转动会将载盘向靠近挡板的一侧推,并最终使载盘贴合挡板并处于两个居中板正中央位置即完成载盘位置的校正,减少了载盘放置位置校正的工作量。

33、4、本发明通过设置张紧结构,能够在铜箔不放卷且翻转架需要移动时提供活动空间,具体的,在翻转架翻转过程中产生的铜箔活动量由放卷电机工作释放铜箔卷满足,而对于翻转架升降过程产生的活动量则控制放卷电机不工作并保持锁死,铜箔卷不放卷,翻转架升降过程中会拉扯铜箔卷,从而挤压张紧辊,并通过张紧架挤压张紧弹簧,使之压缩从而提供活动空间,从而不需要频繁控制放卷电机正反转以配合动作,提高了放卷电机的使用寿命。

34、5、本发明通过在滚轮外侧设置柔性的环形套,以便于同时起到校正和送料的作用,具体的,滚轮本身与叠放平台顶部平齐,通过设置柔性的环形套延伸至叠放平台的上方,能够在放置载盘时使环形套顶部部分被压平,从而不会影响载盘的水平放置,环形套的材质与输送带相同,能够在载盘无法移动时能够使之相对载盘打滑,也可用于将载盘送入输送线,从而不需要额外设置推料结构;且环形套是直接套设在环形槽上的,可在磨损较大时进行更换,极大地方便了实际的应用。

- 还没有人留言评论。精彩留言会获得点赞!