硅片、太阳能电池片、光伏组件和硅片的加工方法与流程

本发明涉及硅片制造,尤其涉及一种硅片、太阳能电池片、光伏组件和硅片的加工方法。

背景技术:

1、为了提升光伏组件的效率,目前有的光伏组件取消/减小了光伏组件内太阳能电池片的片间距,具体地,通过对硅片的边缘开槽,现有的开槽硅片,由于在硅片上有开槽,导致硅片的机械强度均匀度降低,硅片端加工过程中的碎片率较高,硅片加工成本高。为此,如何在不影响硅片的加工成本的情况下,提供满足后端需要的开槽硅片,成为了本领域技术人员亟待解决的问题。

技术实现思路

1、本发明的目的在于提供一种硅片、太阳能电池片、光伏组件和硅片的加工方法,以保证硅片的机械强度均匀度,降低电池组件端制程的碎片率,提高电池组件端的稳定型和可靠性,降低生产成本,提高产品质量和工作安全性需求。

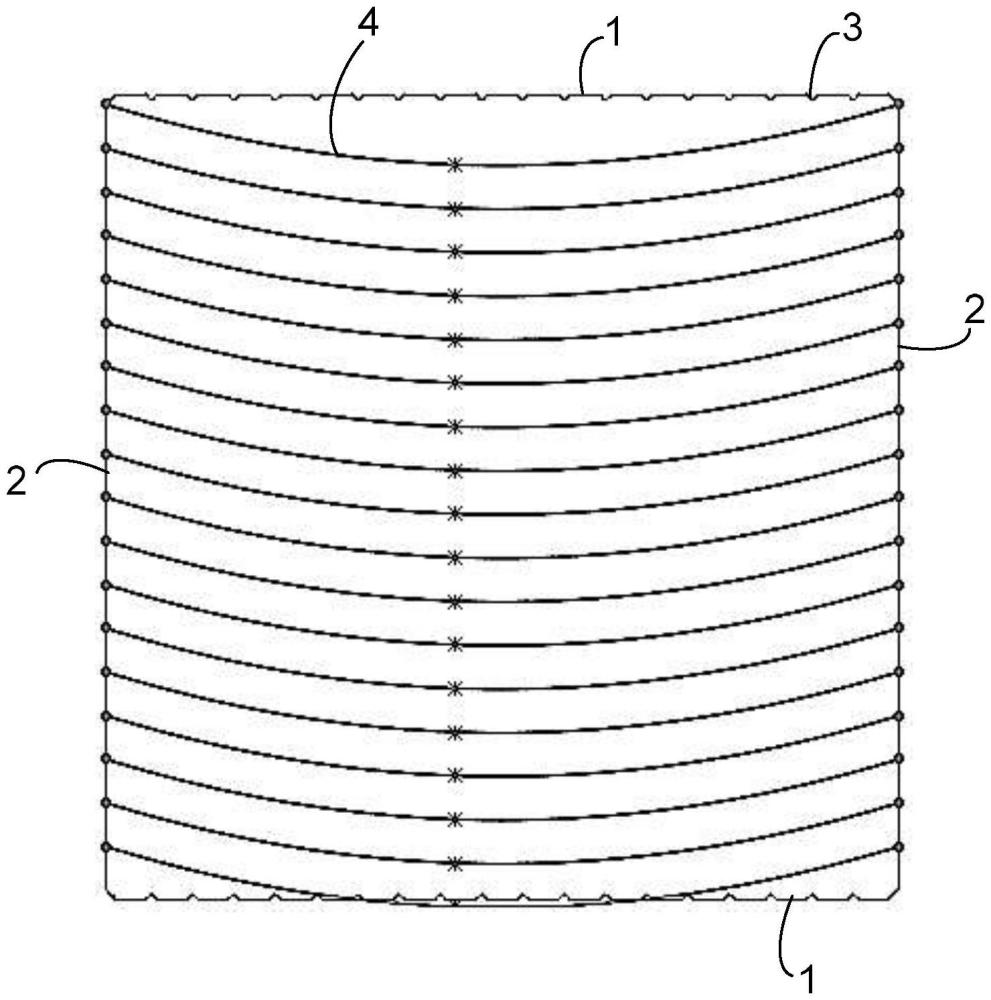

2、第一方面,本发明提供一种硅片,硅片的至少一边上具有凹槽,硅片的表面上具有多条切割线痕,所述切割线痕沿硅片的一组对边延伸,所述凹槽位于硅片的另一组对边的至少一边上。

3、采用上述技术方案的情况下,由于硅片的至少一边上具有凹槽,而凹槽会影响凹槽所在边的机械强度,在硅片的表面沿垂直于凹槽所在边的方向进行弯压测试时,硅片所能承受的压力会有所降低,导致硅片的碎片率增大,而如果切割线痕同样垂直于凹槽所在边,由于凹槽会在硅片上形成沿凹槽深度方向的应力,切割线痕沿应力方向会进一步降低硅片的机械强度,从而导致整个硅片的机械强度均匀性不佳,不能降低电池组件端制程的碎片率,提高电池组件端的稳定型和可靠性,本技术的发明人经过进一步研究,提出一种硅片,使得切割线痕沿硅片的一组对边延伸,凹槽位于硅片的另一组对边的至少一边上。从而避免了凹槽和切割线痕在垂直于凹槽所在边的方向上的应力的叠加,这样的硅片所能承受的压力基本不受切割线痕在该方向上应力的影响,从而保证了硅片整体的机械强度均匀性好,降低了碎片率,在不影响硅片的加工成本的情况下,能够降低电池组件端制程的碎片率,提高电池组件端的稳定型和可靠性,降低生产成本,提高产品质量和工作安全性。

4、在一些可能的实现方式中,硅片的相对的两边上均开设有凹槽。能够方便相邻硅片之间的导电互联件均穿过凹槽,进一步减小相邻硅片的间距,减小层压时导电互联件对硅片的损坏。

5、在一些可能的实现方式中,硅片表面上相邻两个切割线痕之间的间距为1mm~4mm。

6、本技术相邻切割线痕之间的间距指在硅片表面上,相邻的两个切割线痕中其中一条线痕上任意一点沿与该点所在切线垂直的方向上,与临近的另一条切割线痕上相应位置的点之间的距离;线痕间距大于4mm会使硅片表面的应力分布不均匀,增加了硅片内部的应力,导致硅片内部产生裂纹和断裂,同时会影响硅片外观形貌;线痕间距小于1mm,会影响切割效率。

7、在一些可能的实现方式中,硅片的切割线痕为弧状,切割线痕的弧底至弧顶的距离小于17mm,大于1mm。

8、本技术切割线痕的弧底到弧顶距离小于17mm,由于在硅片的另一组对边的至少一边上有凹槽形成的应力,能一定程度改善切割线痕产生的应力,从而使得硅片整个表面的强度均匀性好,硅片碎片率低。切割线痕的弯曲程度过小,切割力不足,切割精度和硅片边缘的平整度差,在不影响凹槽在硅片上产生的应力对切割线痕的情况下,本技术切割线痕的弧底到弧顶之间的距离大于1mm。

9、在一些可能的实现方式中,硅片的强度均匀度大于或等于90%。

10、硅片的强度均匀度指的是硅片在相同制造工艺下,不同硅片之间强度的平均程度。硅片的强度均匀度对于硅片的质量和稳定性具有重要的影响,较小的强度均匀度可能导致产品质量不稳定。硅片的强度均匀度可以通过统计分布来进行评估。对一组硅片样本的强度进行测试,并根据测试结果绘制强度分布曲线,通过统计学方法来分析其中的均匀程度,通常可以使用标准差、方差、极差等统计指标来描述硅片强度的均匀度,本技术中使用方差计算得到硅片的强度均匀度。

11、在进行强度测试时,设置水平检测台,并在水平检测台上安装两个支撑梁,硅片放置于两个支撑梁上,两个支撑梁之间的跨距为90mm,硅片厚度为40um~170um,然后自上向下对硅片施加推力,通过感应器记录施加的压力具体数据以及推进的距离,从而测得硅片的强度,记录不同位置的强度,通过计算其方差即可获得硅片的强度均匀度。在一些可能的实现方式中,凹槽的槽深为0.3mm~1mm。该槽深范围能够为导电互联件提供足够的容纳深度,尽可能减小相邻电池片的间距,且不会较大影响硅片的机械强度。

12、在一些可能的实现方式中,凹槽的槽宽为凹槽所在边的边长的5%~15%。凹槽的槽宽过小,不利于导电互联件的穿过,凹槽的槽宽过大,影响硅片的整体机械强度,且加工不方便。

13、在一些可能的实现方式中,凹槽的槽宽为0.5mm~2mm,凹槽所在边的长度为180mm~230mm。

14、在一些可能的实现方式中,相邻两个凹槽之间的间距为凹槽所在边的边长的4%~6%。即槽间距根据导电互联件的位置确定,且槽间距过小,凹槽的数量过多,影响硅片的机械强度;槽间距过大,凹槽的数量过少,使得部分导电互联件没有对应的凹槽可以穿过,不利于电池片间距的缩小。

15、在一些可能的实现方式中,相邻两个凹槽之间的间距为8mm~13mm。

16、第二方面,本发明还提供一种硅片的加工方法,包括:

17、提供一硅棒,硅棒具有相对的两个表面,至少一个表面上开设有凹槽;

18、将硅棒粘接于承载板上,使硅棒具有凹槽的表面或与凹槽相对的表面靠近承载板;

19、沿硅棒的与承载板相对的表面至与承载板粘接的表面的方向切割硅棒,得到多个硅片,其中,硅片的至少一边上具有凹槽,切割得到的切割线痕沿硅片的一组对边延伸,所述凹槽位于硅片的另一组对边的至少一边上。

20、采用上述技术方案的情况下,该加工方法从硅棒的与承载板相对的表面至与承载板粘接的表面的方向切割硅棒,切割方向平行于凹槽的开口方向,以具有凹槽的一侧表面或与凹槽相对的另一侧表面作为切割的入刀侧,切割得到的硅片的至少一个边上对应原来硅棒上凹槽的位置形成凹槽,切割得到的切割线痕沿硅片的一组对边延伸,凹槽位于硅片的另一组对边的至少一边上。通过该切片方法得到的硅片,由于硅片上的切割线痕的延伸方向所在的边与硅片凹槽所在的边不同,凹槽所在边上形成的应力不会在切割线痕所在的边上形成叠加,两者分布在硅片的不同方向,从而能缓解对硅片单一方向形成的应力过大的不利影响,使得硅片整个表面的强度均匀性相对一致,满足后端的加工需求,不会导致硅片端及后端在使用时碎片率高的问题。

21、在一些可能的实现方式中,切割硅棒,得到多个硅片的步骤还包括调整切割线网的张力、切割液的供给,确保切割线痕的弧底到弧顶之间的距离大于1mm且小于17mm。

22、采用上述技术方案的情况下,通过在切割过程中控制切割线网的张力在2n~5n,改善切割线痕的弧底和弧顶之间的距离,即切割线痕的弯曲程度,切割线痕的弯曲程度过大,会导致硅片表面各个方向不均匀的受力,本技术切割线痕的弧底到弧顶距离小于17mm,由于在硅片的另一组对边的至少一边上有凹槽形成的应力,能一定程度改善切割线痕产生的应力,从而使得硅片整个表面的强度均匀性好,硅片碎片率低。切割线痕的弯曲程度过小,切割力不足,切割精度和硅片边缘的平整度差,在不影响凹槽在硅片上产生的应力对切割线痕的情况下,本技术切割线痕的弧底到弧顶之间的距离大于1mm。

23、在一些可能的实现方式中,通过砂轮组件开设多个相互平行且间隔排布的凹槽,砂轮组件上排布有多个砂轮,能同时作用于硅棒表面,加工出来的硅片上凹槽整体偏移量小,提高了加工的精度。

24、采用上述技术方案的情况下,通过两端均转动支撑的砂轮组件在硅棒的一个表面开设多个凹槽,由于砂轮组件的两端均转动支撑,提高了砂轮组件在工作时的刚性,其上的砂轮不容易出现抖动,提高了硅棒开槽的质量,砂轮组件上布置有多个砂轮,能够一次性在硅棒的表面同步开设多个凹槽,提高了硅棒开槽的效率。

25、在一些可能的实现方式中,通过砂轮组件开设多个相互平行且间隔排布的凹槽,包括:

26、通过粗磨砂轮组件开设多个相互平行且间隔排布的粗磨凹槽;

27、和/或,通过精磨砂轮组件开设多个相互平行且间隔排布的精磨凹槽。

28、采用上述技术方案的情况下,通过粗磨砂轮组件在硅棒上进行开槽,得到粗磨凹槽,通过精磨砂轮组件在硅棒上进行开槽得到精磨凹槽,提高了凹槽的加工质量。

29、在一些可能的实现方式中,在通过砂轮组件开设多个相互平行且间隔排布的凹槽之前或之后,加工方法还包括:对表面进行打磨处理。如此设置,可以提高硅片的边的平整度,提高硅片加工质量。

30、第三方面,本发明还提供一种太阳能电池片,包括硅片,硅片为如以上任一项所述的硅片。由于该太阳能电池片采用以上任一项所描述的硅片,因此,具有与硅片相同的有益效果,不再赘述。

31、第四方面,本发明还提供一种光伏组件,包括至少两个电池片和连接相邻电池片的导电互联件,电池片为如上述的太阳能电池片,导电互联件穿过太阳能电池片的凹槽,且导电互联件的两端分别与相邻太阳能电池片的正面构件和背面构件连接。由于该光伏组件采用上述所描述的太阳能电池片,因此,具有与太阳能电池片相同的有益效果,不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!