一种高散热金刚石衬底GaN晶体管结构及其制备方法

本发明属于半导体器件,特别涉及一种高散热金刚石衬底gan晶体管结构及其制备方法。

背景技术:

1、以氮化镓(gan)为代表的第三代半导体材料因其具有禁带宽度大(3.4ev)、电子迁移率高、电子饱和速率高等显著优势,因此在下一代射频器件、电力电子器件等领域有着更广泛的使用场景。三族氮化物半导体异质结由于具有很强的自发极化和压电极化效应,能够在异质结界面处形成浓度较高(1×1013cm-2)、迁移率较大(2000cm2/v·s)的高密度二维电子气(2deg),因而使得gan基hemt器件具有高击穿电压、低导通电阻、高开关频率和体积小等优势,从而成为研制高性能、低功耗、低成本微波毫米波器件及其前端电路的首选方案。特别是在无线充电、激光雷达、电动汽车以及智能交通等领域有着重要的应用。

2、随着gan基微波功率器件的不断发展,向更高的输出功率和频率提出了要求。同时,为了更高的集成度,器件的尺寸也要减小。然而,随着尺寸的小型化和功率的增加,器件的可靠性和稳定性受到了极大的挑战。这是由于功率密度的增加,芯片有源区的自热效应问题变得严重,导致大功率下的性能恶化。因此,gan基功率器件的低热耗散能力已成为制约其性能提升的重要因素,而热耗散能力又主要由器件的衬底材料决定。作为超宽禁带半导体材料的金刚石是目前导热系数最高的衬底,导热系数高达22w/cm·k,是蓝宝石(0.5w/cm·k)、硅(1.5w/cm·k)和碳化硅(4w/cm·k)的44倍、14.6倍和5.5倍。与目前常用的sic及si基gan微波功率器件相比,金刚石基gan功率器件具有更高的散热能力,有望实现更小尺寸和更高功率密度的功率器件,从而促进未来射频功率器件和相关系统的小型化、集成化以及高功率应用。但是由于金刚石与gan材料在晶体结构、晶格常数之间的较大差距,目前在金刚石衬底上直接外延gan材料难度比较大。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种高散热金刚石衬底gan晶体管结构及其制备方法,以提高器件的热耗散能力,解决传统器件由于功率密度的增加,芯片有源区的自热效应问题变得严重,导致大功率下的性能恶化问题,有利于改善其自热效应,实现高频、高功率的应用,提高器件的稳定性。

2、为了实现上述目的,本发明采用的技术方案是:

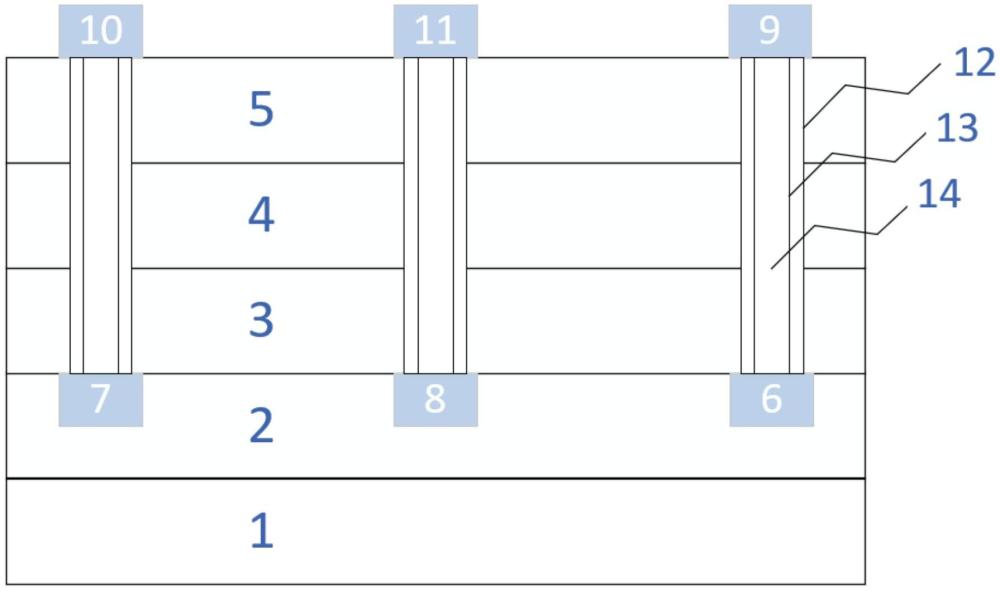

3、一种高散热金刚石衬底gan晶体管结构,包括自下而上依次设置的金刚石衬底层、介质层、iii-n势垒层、gan沟道层和iii-n复合缓冲层;源电极、漏电极和栅电极被介质层包裹,且源电极和漏电极均与iii-n势垒层形成欧姆接触,栅电极与iii-n势垒层形成肖特基接触;gan沟道层和iii-n势垒层形成的异质结界面附近生成二维电子气,作为导电沟道,并受到栅电极调控;

4、所述iii-n复合缓冲层上表面设置有上表面源电极、上表面漏电极和上表面栅电极;贯通所述iii-n势垒层、gan沟道层和iii-n复合缓冲层,设置3个电极连接通孔,所述3个电极连接通孔分别实现源电极与上表面源电极、漏电极与上表面漏电极以及栅电极与上表面栅电极的电气连接。

5、在一个实施例中,所述介质层的材料为aln或bn,iii-n势垒层的材料为algan,所述iii-n复合缓冲层包括三层,自下而上分别为缓冲层、过渡层与成核层,所述缓冲层的材料为gan或algan,过渡层的材料为algan,成核层的材料为aln或gan。

6、在一个实施例中,所述成核层、过渡层与缓冲层为非故意掺杂

7、在一个实施例中,所述金刚石衬底层的厚度为50-1500μm,介质层的厚度为80-1500nm,iii-n势垒层的厚度为10-30nm,缓冲层的厚度为100-5000nm,过渡层的厚度为200-1000nm,成核层的厚度为50-300nm。

8、在一个实施例中,所述源电极和漏电极的结构自上而下依次为ti/al/ni/au,或者ta/al/ni/au,或者tin/al/ni/au,栅电极的结构自上而下依次为ni和au,或者ti和au,或者tin和au,或者tan和au;

9、所述上表面源电极、上表面漏电极和上表面栅电极最下层的材料为ti,或cr,或tin,其余层的材料为au或cu;

10、所述上表面栅电极最下层的材料为ti,或cr,或tin;其余层的材料为au或cu。

11、在一个实施例中,所述源电极、漏电极和栅电极除上表面外的其它面被介质层包裹,上表面与iii-n势垒层的下表面以及电极连接通孔的底端相接。

12、在一个实施例中,所述电极连接通孔内设有绝缘材料和金属互联材料,金属互联材料沿孔长方向通长设置,用于实现源电极与上表面源电极、漏电极与上表面漏电极以及栅电极与上表面栅电极的电气连接;

13、绝缘材料设置于电极连接通孔的内壁与金属互联材料之间,以实现源电极和漏电极以及栅电极和沟道层的电气隔离。

14、在一个实施例中,所述绝缘材料采用sio2,或sin,或aln,其厚度也即金属互联材料与电极连接通孔内壁的间距为0.5-2μm;所述金属互联材料采用ti和cu或者ti和au,其中ti用作金属阻挡层。

15、在一个实施例中,所述电极连接通孔为圆孔或方孔,其直径或对角线长为5-100μm。

16、本发明还提供了所述的一种高散热金刚石衬底gan晶体管的制备方法,包括以下步骤:

17、步骤1:在原始衬底层上,依次生长iii-n复合缓冲层、gan沟道层、iii-n势垒层,并进行清洗;

18、步骤2:在清洗后结构的iii-n势垒层表面,制备源电极和漏电极,源电极和漏电极均同时与gan沟道层和iii-n势垒层形成的异质结界面附近生成的二维电子气形成欧姆接触;

19、步骤3:在步骤2得到结构的表面,制备栅电极,栅电极与gan沟道层和iii-n势垒层形成的异质结界面附近生成的二维电子气形成肖特基接触,制备成传统gan hemt器件;

20、步骤4:在步骤3得到的器件顶部,沉积介质层;

21、步骤5:将介质层与金刚石衬底层进行键合;

22、步骤6:去掉原始衬底层,并将器件倒置,金刚石衬底层作为新的衬底层;

23、步骤7:倒置后的结构表面刻蚀电极连接通孔,在电极连接通孔沉积绝缘材料和金属互联材料;

24、步骤8:在步骤7得到结构的上表面,制作上表面源电极和上表面漏电极,以及上表面栅电极,完成晶体管的制作。

25、与现有技术相比,本发明的有益效果是:

26、1.本发明不改变传统的gan hemt制作工艺,采用金刚石衬底,提高器件的性能:可以解决传统器件由于功率密度的增加,芯片有源区的自热效应问题变得严重,导致大功率下的性能恶化问题,有利于改善其自热效应,实现高频、高功率的应用,提高器件的稳定性

27、2.本发明提供的具有金刚石衬底gan晶体管的制备方法简单且相对可控,与原有工艺兼容,可以显著提升器件性能。

28、3.本发明提供的金刚石衬底gan晶体管采用的材料成本较低、性能更佳,与原有工艺兼容,这种制备方法可以显著提升器件性能。

29、综上所述,本发明可以解决传统器件由于功率密度的增加,芯片有源区的自热效应问题变得严重,导致大功率下的性能恶化问题,有利于改善其自热效应,实现gan基功率器件的小型化和大功率化,从而促进在射频功率器件和微波功率器件相关领域的广泛应用,提高器件的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!