本技术涉及片式元件包覆,尤其是涉及一种电子元器件定向局部包覆的结构及包覆实现方法。

背景技术:

1、在片式元器件生产制造中,电极通常采用电镀的方式进行实现。对于电子元器件本体材料电阻率不高的情况下在电镀过程中,需要对不需要电镀的区域进行相应的绝缘包覆处理,避免在不需要电镀的区域电镀上。

2、目前,360°全包覆处理是常见的方法,即在元器件表面全面涂覆绝缘材料,随后通过激光剥漆或化学蚀刻等后处理过程去除电极区域的绝缘层,以显露电极基体,便于电镀。然而,这种处理方式存在复杂性高、成本问题、环保性差和效率低下的不足,需要额外的后处理步骤,增加了工艺复杂度和生产成本,且对环境造成一定影响

技术实现思路

1、为了提高片式元器件的包覆效率,降低包覆成本,本技术提供一种电子元器件定向局部包覆的结构及包覆实现方法。

2、本技术提供的一种电子元器件定向局部包覆的结构及包覆实现方法采用如下的技术方案:

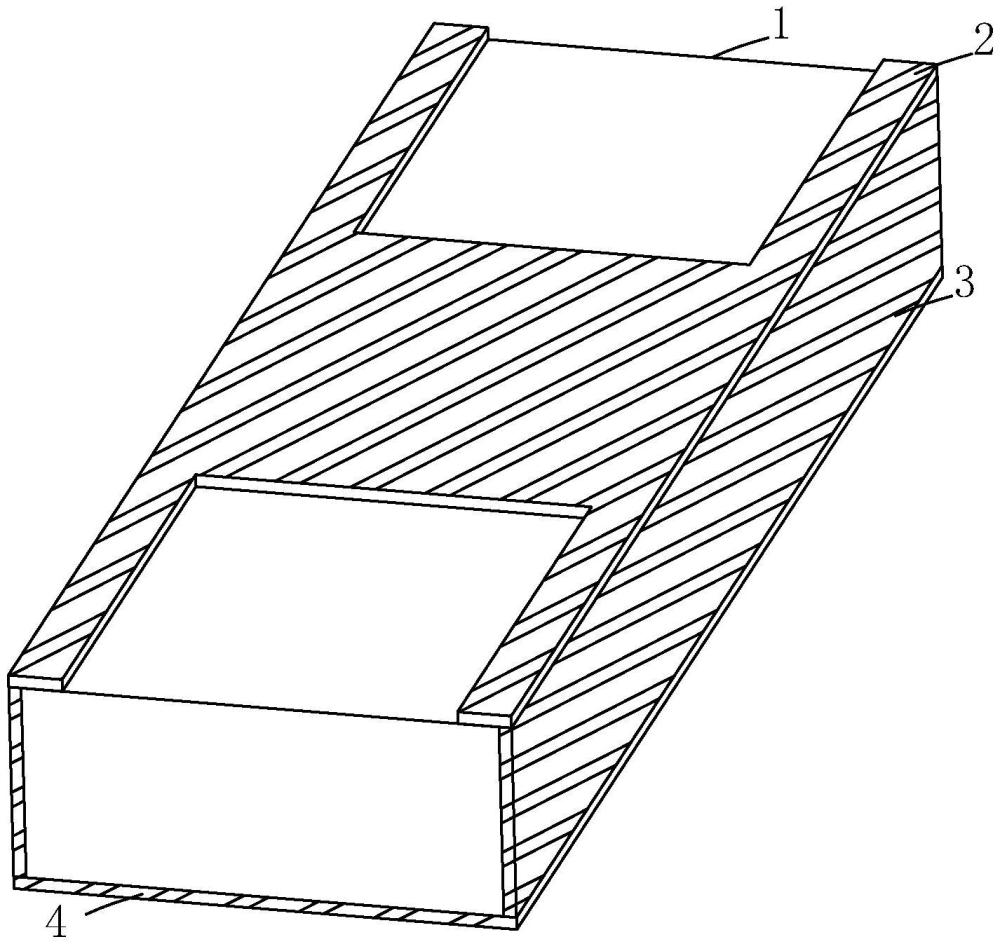

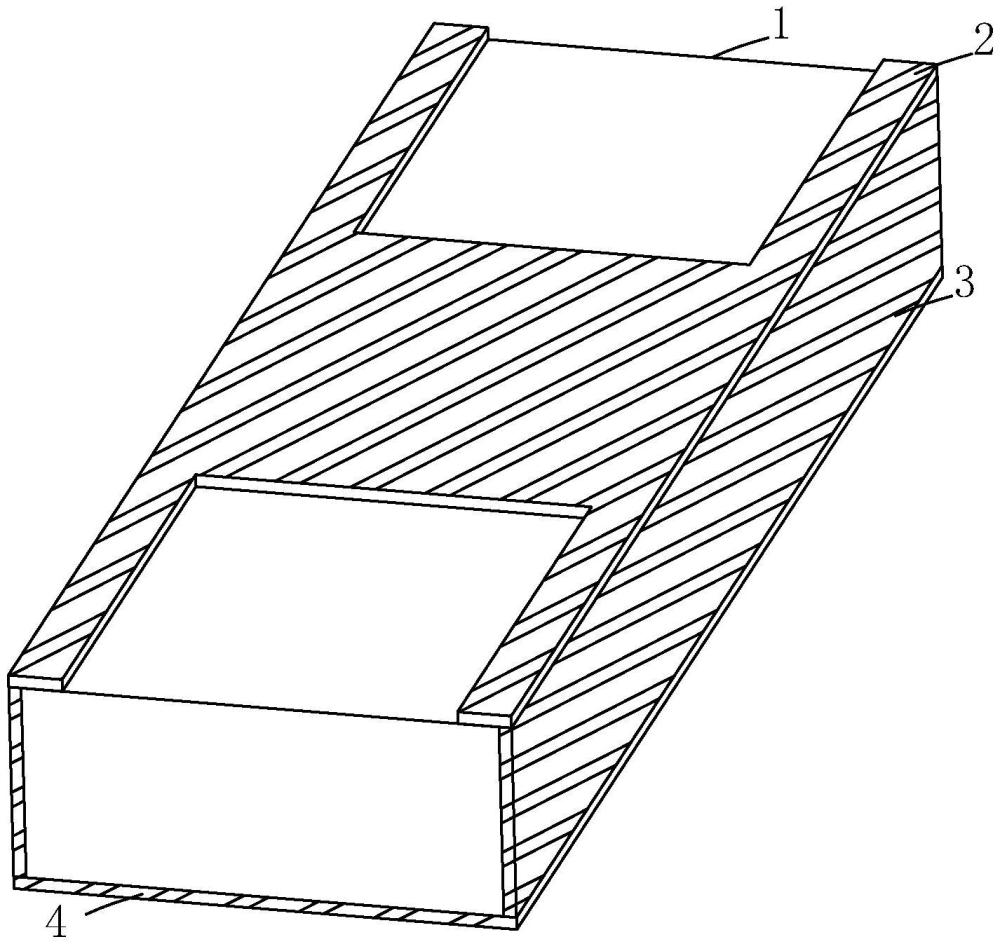

3、一种电子元器件定向局部包覆结构,包括片式元器件本体,所述片式元器件本体的上表面设置有第一包覆涂层,所述第一包覆涂层位于所述片式元器件本体的上表面的中部区域,所述片式元器件本体的左右侧面均设置有第二包覆涂层,所述第二包覆涂层完全覆盖于所述片式元器件本体的左右侧面,所述片式元器件本体的下表面设置有第三包覆涂层,所述第三包覆涂层完全覆盖于所述片式元器件本体的下表面。

4、一种电子元器件定向局部包覆结构的包覆实现方法,用于实现上述的一种电子元器件定向局部包覆结构,包括以下步骤:

5、s1:使用400目丝网印刷机,将油墨印刷在片式元器件本体的上表面的中部,形成1.65*0.8mm的绝缘包覆涂层,厚度控制在15~30微米,确保电极区域外的绝缘效果;

6、s2:采用辊涂机在片式元器件本体的下表面和片式元器件本体的左右侧表面进行油墨涂布,油墨厚度同样控制在15~30微米,确保侧面的绝缘包覆效果,垂流控制在0~0.15mm,避免油墨过多影响后续工艺;

7、s3:将印刷和涂布后的元器件放入烤箱或使用uv灯进行固化,确保油墨充分固化,形成稳定的绝缘包覆涂层;

8、s4:在显露的电极区域进行电镀,形成电极,确保电极与本体材料的良好接触和导电性能;

9、s4:完成电镀后,进行必要的后处理,包括清洗和干燥,然后进行质量检验,确保元器件的性能和可靠性。

10、优选的,所述使用400目丝网印刷机,将油墨印刷在片式元器件本体的上表面的中部,形成1.65*0.8mm的绝缘包覆涂层,厚度控制在15~30微米,确保电极区域外的绝缘效果,包括以下步骤:

11、s11:根据电极区域的精确尺寸和位置,设计并制作400目丝网印刷模板,确保模板与电极区域的精确匹配;

12、s12:精确调配环氧树脂油墨或uv油墨,调整油墨的粘度和流动性,以适应丝网印刷机的工艺要求;

13、s13:使用400目丝网印刷机,将调配好的油墨均匀印刷在片式元器件本体的上表面的指定区域,控制印刷厚度在15~30微米;

14、s14:对印刷后的片式元器件本体的上表面进行质量检验,检查油墨层的均匀性、厚度和位置准确性,必要时进行修正。

15、优选的,所述采用辊涂机在片式元器件本体的下表面和片式元器件本体的左右侧表面进行油墨涂布,油墨厚度同样控制在15~30微米,确保侧面的绝缘包覆效果,垂流控制在0~0.15mm,避免油墨过多影响后续工艺,包括以下步骤:

16、s21:根据辊涂机的工艺要求,调整油墨的粘度和流动性,确保油墨适合辊涂工艺,避免在涂布过程中出现气泡或不均匀现象;

17、s22:使用辊涂机在片式元器件本体的下表面和片式元器件本体的左右侧表面进行油墨涂布,控制油墨厚度在15~30微米,确保侧面的绝缘包覆效果;

18、s23:在涂布过程中,通过调整油墨的粘度和涂布速度,控制侧面垂流在0~0.15mm,避免油墨过多影响后续工艺,确保油墨层的稳定性和均匀性;

19、s24:对片式元器件本体的下表面和片式元器件本体的左右侧表面的边缘进行额外处理,使用专用工具或方法,确保油墨层在边缘处的完整性和均匀性。

20、优选的,所述将印刷和涂布后的元器件放入烤箱或使用uv灯进行固化,确保油墨充分固化,形成稳定的绝缘包覆涂层,包括以下步骤:

21、s31:根据油墨的固化特性,设定烤箱的温度和时间,确保油墨在适宜的温度下充分固化;

22、s32:使用uv灯对油墨层进行照射,加速固化过程,提高生产效率,确保油墨层的固化速度和质量;

23、s33:固化后,对元器件进行冷却处理,使用冷却设备或自然冷却,避免因温度过高导致的变形或损伤,确保元器件的尺寸稳定性和结构完整性;

24、s34:对固化后的油墨层进行质量检查,包括油墨层的硬度、附着力和绝缘性能,确保固化效果满足后续工艺要求。

25、优选的,所述在显露的电极区域进行电镀,形成电极,确保电极与本体材料的良好接触和导电性能,包括以下子步骤:

26、s41:对显露的电极区域进行预处理,包括清洗、活化和预镀,使用清洗剂和活化剂,控制清洗时间和活化时间,确保电极区域的清洁度和活性;

27、s42:在电镀槽中,对电极区域进行电镀,使用电镀液和电镀设备,控制电镀时间和电流密度,确保电极的均匀性和厚度;

28、s43:精确控制电镀过程中的电流、时间、温度和ph值参数,使用电镀参数控制设备,确保电镀层的均匀性和厚度;

29、s44:完成电镀后,进行必要的后处理,包括清洗、干燥和退火,使用清洗剂和干燥设备,控制清洗时间和干燥温度,确保电极的清洁度和干燥度。

30、优选的,所述完成电镀后,进行必要的后处理,包括清洗和干燥,然后进行质量检验,确保元器件的性能和可靠性,包括以下步骤:

31、s41:对完成电镀的元器件进行清洗和干燥处理,使用清洗剂和干燥设备,控制清洗时间和干燥温度;

32、s42:对元器件进行电气性能测试,包括电阻、电感和频率特性,使用测试设备和测试方法,控制测试条件和测试精度;

33、s43:进行耐久性测试,包括温度循环、湿度测试和振动测试,使用测试设备和测试方法,控制测试条件和测试时间;

34、s44:对元器件进行最终的质量控制,包括外观检查、尺寸测量和性能测试,使用检查设备和检查方法,控制检查条件和检查精度。

35、优选的,所述使用400目丝网印刷机,将油墨印刷在片式元器件本体的上表面的中部,形成1.65*0.8mm的绝缘包覆涂层,厚度控制在15~30微米,确保电极区域外的绝缘效果之前,包括以下步骤:

36、a1:基于设计需求,采用计算机辅助设计软件,对电极区域进行虚拟建模;

37、a2:采用电磁场仿真软件,对电极区域进行电磁场仿真分析,优化电极区域的布局和尺寸。

38、优选的,所述第一包覆涂层、第二包覆涂层以及所述第三包覆涂层均采用挥发性有机化合物形成。

39、综上所述,本技术包括以下至少一种有益技术效果:

40、1.定向涂布方案采用低voc材料,显著减少了挥发性有机化合物的排放,降低了对环境的影响,同时避免了使用激光剥漆机的高额设备投入,降低了生产成本,提升了整体的经济效益;

41、2.使用400目丝网印刷机和辊涂机进行定向涂布,不仅提高了生产效率,还确保了涂层的均匀性和一致性,有效控制了垂流,保证了绝缘包覆效果,同时化学蚀刻和电镀工艺的精确应用,确保了电极区域的可靠性和导电性能,提升了产品的整体质量;

42、3.定向局部包覆结构的实现方法,结合低voc材料和定向涂布技术,体现了工艺创新和可持续性,为电子元器件制造行业提供了更环保、高效和经济的解决方案,推动了行业的绿色转型和可持续发展。