一种两相冷板冷却系统、冷却微模块装置及数据中心的制作方法

本技术涉及液冷,特别是涉及一种两相冷板冷却系统、冷却微模块装置及数据中心。

背景技术:

1、目前常用的数据中心液冷技术主要有浸没液冷技术和冷板液冷技术。

2、浸没液冷技术主要以浸没相变液冷技术为主,该技术是将it设备全部浸没在冷却液中,冷却液吸收芯片、内存、电源等发热元器件的热量后升温汽化,以相变换热的方式带走发热元器件热量。这种技术主要是通过冷却介质相变的潜热将发热元件热量带走,换热效率高,冷却效果好,但需要解决冷却介质与电子元器件的相容性问题。

3、冷板液冷技术采用的多为单相冷板技术,该技术是一种非接触液体冷却技术,采用液体作为冷却介质在冷板内部流道流动,通过热传递对热源实现冷却,广泛应用于电子设备、汽车发动机、工业设备等领域。该技术的原理是将热源与冷板接触,将电子设备的热量传递到冷板上,再通过冷却介质管道内的冷却介质将热量从冷板上带出,进行散热,最后通过循环系统驱动冷却介质不断地流过散热板,维持液冷系统的稳定运行。这种技术能够有效地解决电子设备过热问题,提高设备的可靠性和稳定性。单相冷板内的冷却介质为水基溶液,存在杂质、去离子、霉菌等等一系列水质的问题需要解决,在一定程度上提高了系统的运维成本,降低了系统运行可靠性。此外,由于水基溶液的导电性,一旦泄漏,将为造成服务器的元器件的损坏,具有一定的安全隐患。

4、相变冷板冷却技术是将浸没相变技术采用的电子氟化液与冷板技术的有机结合。两相冷板冷却系统的冷却介质在循环系统的驱动下,以液体形态进入冷板,吸收冷板的热量后,部分冷却介质气化,形成汽液两相的状态,流出冷板。流出冷板的汽液两相的冷却介质通过二次冷却系统,重新变为液相,最后在循环泵的驱动下重新进入冷板。此外,两相冷板比单相冷板具有更高的换热效率和更低的冷却介质流量,因此可以更好地满足高热流密度的散热需求。

5、相比传统的单相冷板冷却技术,相变冷板冷却系统采用的是沸点较低的氟化类冷却介质,有效解决了水基溶液存在的一系列水质问题。同时,由于氟化类冷却介质具有高绝缘、无燃点、无闪点等优点,泄漏以后也不会对服务器元器件造成损坏,安全性高。

6、常规两相冷板冷却系统,在结构设计和实现形式方面仍存在一些问题:

7、1、冷板供液不均匀问题。由于各支路的负载不同,需求的流量和压力不同,多条冷板支路共用一个主循环系统,冷却介质在各支路流量存在分布不可控的情况,导致不同冷板之间的冷却效果不均匀。为了确保各支路冷板都能有足够流量的介质,只能增大主循环回路泵的功率,造成能量消耗,降低了系统效率。

8、2、两相冷板输出的汽液两相冷却介质的回收问题。汽液两相冷却介质进入汇流管后,部分气相介质无法及时进行有效的汽液分离,部分介质会随着系统排气而被排除,造成介质损失。

技术实现思路

1、基于此,有必要针对单相冷板水质复杂和泄漏安全隐患、两相冷板支路流量不可控,汽液分离不彻底等问题,提供一种两相冷板冷却系统、冷却微模块装置及数据中心。

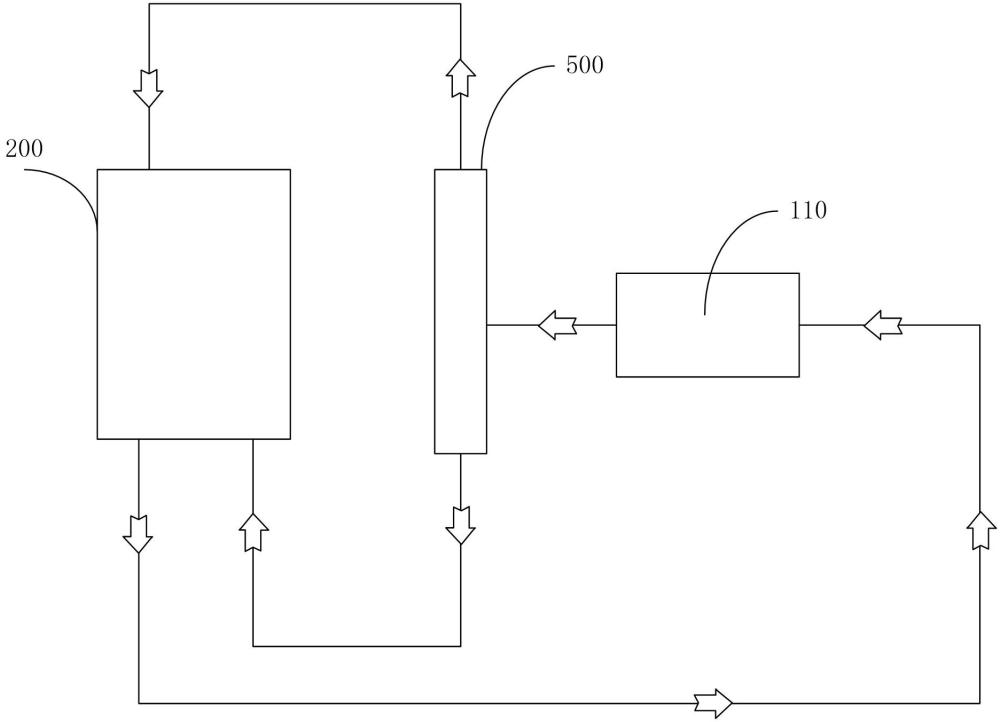

2、一种两相冷板冷却系统,所述两相冷板冷却系统包括:

3、多个两相冷板,用于和待冷却件传热连接;

4、电液集成分配模块,分别与所述两相冷板和待冷却件连接;用于采集所述各节点待冷却件对应的功耗信息;并根据所述功耗信息控制所述两相冷板内流体的流量;

5、流体分离模块,分别与所述电液集成分配模块和液冷换热模块连接;所述流体分离模块将从所述电液集成分配模块收集汽液混合态流体进行汽液分离成汽态流体和液态流体;汽态流体和液态流体分别通过不同管路与液冷换热模块连通;

6、液冷换热模块,分别与电液集成分配模块和/或流体分离模块连接,所述液冷换热模块通过不同管路接收汽态流体和液态流体并进行冷却至预设温度的冷却后流体,并将冷却后的流体通过电液集成分配模块给两相冷板进行供液。

7、在其中一个实施例中,所述电液集成分配模块与所述流体分离模块设置为一体结构;

8、或者,所述电液集成分配模块与所述流体分离模块分体设置。

9、在其中一个实施例中,当所述电液集成分配模块与所述流体分离模块设置为一体结构时;所述电液集成分配模块包括有:

10、电量分配单元,设置有与各节点待冷却件电连接的电量分配干路;

11、第一冷量分配单元,设置有与所述两相冷板连接的第一分配管路主体、以及设置在所述第一分配管路主体的各支路上并与所述两相冷板对应的冷量自调节组件;

12、第二冷量分配单元,设置可容纳所述流体分离模块且与所述两相冷板连接的第二分配管路主体;

13、控制单元,分别与所述电量分配单元和所述冷量自调节组件电连接,所述控制单元通过所述电量分配单元采集所述各节点待冷却件对应的功耗信息;和/或所述电量分配单元中各电量分配干路的输出电量信息;并根据所述功耗信息和/或所述输出电量信息调节各节点对应冷量自调节组件的工作频率。

14、在其中一个实施例中,所述第二冷量分配单元包括有所述第二分配管路主体,设置在所述第二分配管路主体容纳腔内的流体分离单元,设置在所述第二管路主体上且与各节点两相冷板对应连通的多个第二流体管路、以及与所述液冷换热模块连通至少两个流体出口。

15、在其中一个实施例中,所述流体分离单元可设置为与所述第二流体管路对应的阻挡部件、和/或与所述第二流体管路对应的螺旋通道、和/或设置在两个流体出口之间的分离膜。

16、在其中一个实施例中,所述两相冷板冷却系统还包括有:

17、多个液冷机柜:每个所述液冷机柜包括多个所述两相冷板;

18、第一汇流管网:设置于所述液冷机柜上侧,一端与至少两个所述液冷机柜对应的第二冷量分配单元连接、另一端与所述液冷换热模块连接;并将经第二冷量分配单元内流体分离模块分离流出的汽态流体汇流至所述液冷换热模块;

19、第二汇流管网:设置于液冷机柜下侧,与至少两个液冷机柜对应的第二冷量分配单元连接、另一端与所述液冷换热模块连接;并收集经第二冷量分配单元内流体分离模块分离流出的液态流体汇流至所述液冷换热模块;

20、第一供液管网:设置于液冷机柜下侧,一端与至少两个液冷机柜对应的第一冷量分配单元连接;另一端与所述液冷换热模块连接,并将经过所述液冷换热模块冷却后的流体为各第一冷量分配单元进行供液。

21、在其中一个实施例中,当所述电液集成分配模块与所述流体分离模块设置分体设置时;所述流体分离模块设置于所述电液集成分配模块上侧;

22、优选地,所述两相冷板冷却系统包括多个液冷机柜,每个所述液冷机柜包括多个所述两相冷板;

23、所述流体分离模块包括设置于液冷机柜上侧且与至少两个液冷机柜对应的所述电液集成分配模块连通,形成的汽液分离及冷量输送环网;

24、更优选地,所述汽液分离及冷量输送环网与各液冷机柜通过对应的管路连接并形成流体循环,各液冷机柜汽液两相混合流体经管路流入至所述汽液分离及冷量输送环网进行气液分离,分离后的液相流体依次管路、电液集成分配模块流入至所述两相冷板中;分离后的汽相流体流入至所述液冷换热模块中。

25、在其中一个实施例中,所述汽液分离及冷量输送环网包括有与各液冷机柜对应连接的主进液管路、与各液冷机柜对应连接的主出汽管路、以及设置在主进液管路和/或主出汽管路上的控制组件;

26、优选地,所述主进液管路、所述主出汽管路可一体设置并安装在液冷机柜上侧。

27、在其中一个实施例中,当所述电液集成分配模块与所述流体分离模块设置分体设置时,所述电液集成分配模块包括有:

28、电量分配单元,设置有与各节点待冷却件电连接的电量分配干路;

29、第一冷量分配单元,设置有与所述两相冷板连接的第一分配管路主体、以及设置在所述第一分配管路主体的各支路上并与所述两相冷板对应的冷量自调节组件;

30、第三冷量分配单元,设置有第三管路主体、设置在所述第三管路主体上且与各节点两相冷板对应连通的多个第三流体管路、以及与所述汽液分离及冷量输送环网连通的流体出口;

31、控制单元,分别与所述电量分配单元和所述冷量自调节组件电连接,所述控制单元通过所述电量分配单元采集所述各节点待冷却件对应的功耗信息;和/或所述电量分配单元中各电量分配干路的输出电量信息;并根据所述功耗信息和/或所述输出电量信息调节各节点对应冷量自调节组件的工作频率。

32、在其中一个实施例中,所述第一冷量分配单元包括有:

33、第一分配管路主体上设置有与各节点两相冷板对应连通的多个第一分液支路;所述冷量自调节组件设置有与所述控制单元电连接的第一冷量自调节部,其中,所述第一分液支路与所述分液管路主体连通一侧设置有所述第一冷量自调节部;

34、优选地,所述第一分配管路主体上还设置有与各节点两相冷板对应连通的多个第二分液支路;所述冷量自调节组件还设置有与所述控制单元电连接的第二冷量自调节部,其中,所述第二分液支路与所述分液管路主体连通一侧设置有所述第二冷量自调节部。

35、在其中一个实施例中,所述第一、第二冷量自调节部包括有冷量自调节泵、和/或冷量自调节阀。

36、在其中一个实施例中,所述电液集成分配模块通过管路与多个节点两相冷板并联排布连接;其中,各节点两相冷板内可设置多个串联排布的两相冷板或者多个并联排布的两相冷板。

37、本技术还提供了一种冷却微模块装置,包括上述任一项所述的两相冷板冷却系统。

38、本技术还提供了一种数据中心,包括上述任一项所述的两相冷板冷却系统。

- 还没有人留言评论。精彩留言会获得点赞!