电路板封装结构和电路板封装结构的制造方法与流程

本发明涉及半导体,尤其是涉及一种电路板封装结构和电路板封装结构的制造方法。

背景技术:

1、随着半导体技术的不断发展,电路板的封装工艺也在不断改进。良好的电路板封装结构可以提升电路板的可靠性和稳定性,良好的电路板封装结构的制造方法可以防止或减轻电路板在封装过程中受到的损害,可以保证电路板良好的工作性能。

2、在相关技术中,多bga电路板封装结构是将成熟的贴装和封装技术相结合,制成一体化的pcba板,可用于板内、板间、机架间的pcba连接,其中,通过锡膏和焊接材料将bga固定于pcb基材上,这样的制造方法会使封装板的可靠性较差,不能经受反复的冷热冲击和回流焊。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种电路板封装结构,该电路板封装结构可以有效提升电路板的稳定性和可靠性,可以保证电路板封装结构上电路的正常工作。

2、本发明进一步地提出了一种电路板封装结构的制造方法。

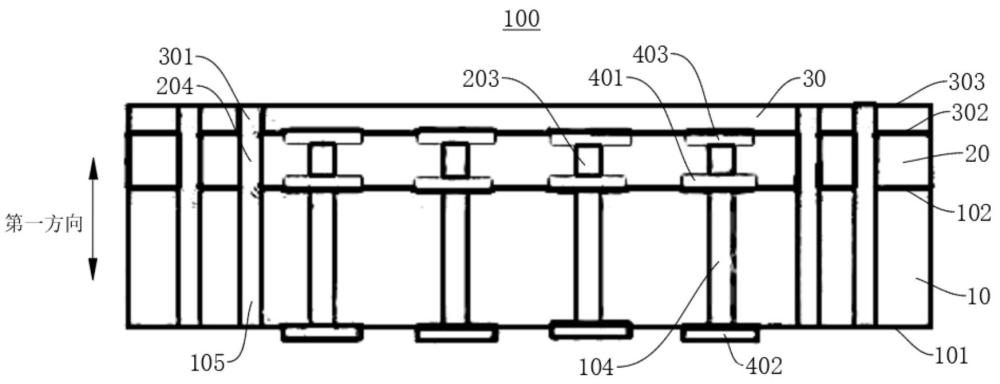

3、根据本发明的电路板封装结构,包括:多张电路板,每个电路板上均设置有互联焊盘,多个所述电路板包括:第一电路板,所述第一电路板具有第一主面及与第一主面相反侧的第二主面,所述第一主面和所述第二主面在第一方向上间隔设置,所述互联焊盘包括第一焊盘,所述第一焊盘设置于所述第一电路板的第二主面上;第二电路板,所述第二电路板具有第三主面及与第三主面相反侧的第四主面,所述第二电路板的第三主面靠近第一电路板的第二主面,所述互联焊盘包括第二焊盘和第三焊盘,所述第二焊盘设置于所述第一电路板的第一主面上,所述第三焊盘设置于所述第二电路板的第三主面上;介质层,所述介质层设置于所述第一电路板和所述第二电路板之间,所述介质层内设置有与所述第一电路板的第一焊盘及所述第二电路板的第三焊盘相互电连接的导电浆料烧结体;所述第一电路板、所述介质层和所述第二电路板在预设温度下压合连接固定;所述介质层为绝缘材料,可在预设温度下实现第一电路板与第二电路板的粘接。

4、由此,通过在介质层内设置有与第一电路板的第一焊盘及第二电路板的第三焊盘相互电连接的导电浆料烧结体,且介质层为绝缘材料,介质层可在预设温度下实现第一电路板与第二电路板的粘接,通过将第一电路板、介质层和第二电路板在预设温度下压合连接固定,从而使得第一电路板与第二电路板之间实现电连接,这样可以提升电路板封装结构的可靠性,可以避免电路板在封装过程中发生错位或脱出等问题,可以保证电路板封装结构上电路的正常工作以及电路工作时的稳定性。

5、在本发明的一些示例中,所述第一导电件为固化导电浆料,所述导电浆料烧结体贯穿所述介质层第一方向的两侧面。

6、在本发明的一些示例中,所述第二焊盘和所述第一焊盘之间设置有导通孔,所述导通孔在第一方向上延伸设置且分别与所述第一焊盘和所述第二焊盘电连接。

7、在本发明的一些示例中,所述第一电路板设置有第一定位孔,所述介质层设置有第二定位孔,所述第二电路板设置有第三定位孔,所述第一定位孔、所述第二定位孔和所述第三定位孔在第一方向上相互对应定位配合。

8、在本发明的一些示例中,所述第一定位孔、所述第二定位孔和所述第三定位孔均为多个,多个所述第一定位孔、多个所述第二定位孔和多个所述第三定位孔一一对应地定位配合。

9、在本发明的一些示例中,所述第一定位孔、所述第二定位孔和所述第三定位孔第一方向上的投影相对应重合,设定第一定位孔、所述第二定位孔和所述第三定位孔第一方向上的投影位定位孔投影,所述第一焊盘、所述第二焊盘和所述第三焊盘第一方向上的投影相对应重合,设定所述第一焊盘、所述第二焊盘和所述第三焊盘第一方向上的投影为焊盘投影,所述定位孔投影在所述焊盘投影的外侧周向间隔设置。

10、根据本发明实施例的电路板封装结构的制造方法,适用于制造以上所述的电路板封装结构,其特征在于,包括以下步骤:加工第一电路板和第二电路板,在所述第一电路板的第二主面的表面刻蚀出第一焊盘,在所述第一电路板的第一主面的表面图形刻蚀出第二焊盘,在所述第二电路板的第三主面的表面刻蚀出第三焊盘。在所述第一电路板的所述第二主面上铺设压合形成第一介质层,并在高温下固化,其中,所述第一介质层的厚度高于所述第一焊盘的高度;在所述第一介质层上铺设压合形成第二介质层,其中,所述第二介质层低温压合形成,所述第二介质层处于半固化状态,可进一步在高温下固化粘接。在所述第二介质层上贴合形成离型膜;在对应所述第一电路板的第一焊盘的位置处,通过对所述离型膜、所述第一介质层和所述第二介质层进行co2激光开窗加工,暴露第一焊盘,形成盲孔槽;通过丝印方式将导电浆料塞填在位于所述第一电路板的第一焊盘侧的所述盲孔槽内,使用烘箱对所述导电浆料进行预固化;在所述第二电路板的所述第三主面上铺设压合形成第三介质层,并在高温下固化,其中,所述第三介质层的厚度高于所述第三焊盘的高度;在对应第二电路板的第三焊盘的位置处,通过对所述第三介质层进行co2激光开窗方式加工暴露第三焊盘。揭除位于所述第一电路板的所述第二介质层上方的离型膜,将所述第二电路板的所述第三介质层与所述第一电路板的所述第二介质层相对设置;通过第一电路板和第二电路板上的定位孔将含有介质层的第一电路板和第二电路板在第一方向上进行堆叠且高温压合,通过预设温度压合封装为一体成型的结构件。

11、在本发明的一些示例中,在所述第二电路板的所述第三主面上铺设压合形成第三介质层,并在高温下固化,其中,所述第三介质层的厚度高于所述第三焊盘的高度的步骤还包括:所述第二电路板的第四主面的表面刻蚀出第四焊盘;在所述第二电路板的所述第四主面上铺设压合形成第四介质层,并在高温下固化,其中,所述第四介质层的厚度高于所述第四焊盘的高度;在对应第二电路板的第四焊盘的位置处,通过对所述第三介质层进行co2激光开窗方式加工暴露第四焊盘。

12、在本发明的一些示例中,所述在对应第二电路板的第四焊盘的位置处,通过对所述第三介质层进行co2激光开窗方式加工暴露第四焊盘的步骤之后还包括:揭除位于所述第一电路板的所述第二介质层上方的离型膜,在所述第二电路板第一方向的两侧分别设置所述第一电路板,并且使两侧的所述第一电路板的所述第二介质层分别与所述第二电路板的第三介质层和所述第四介质层相对设置;通过所述第一电路板和所述第二电路板上的定位孔将含有介质层的所述第一电路板和所述第二电路板进行堆叠且高温压合,通过预设温度压合封装为一体成型的结构件。

13、在本发明的一些示例中,所述揭除位于所述第一电路板的所述第二介质层上方的离型膜,将所述第二电路板的所述第三介质层与所述第一电路板的所述第二介质层相对设置的步骤还包括:所述第一电路板为多个,将多个所述第一电路板在第一方向上进行堆叠,其中,相邻两个所述第一电路板中的一个的第一主面和另一个的第二主面相互邻近;将所述第二电路板设置于多个所述第一电路板中位于第一方向端部的所述第一电路板上,并且使得第二电路板的所述第三介质层与多个所述第一电路板中位于第一方向端部的所述第一电路板的所述第二介质层在第一方向上相对设置;通过多个所述第一电路板和所述第二电路板上的定位孔将含有介质层的多个所述第一电路板和所述第二电路板进行堆叠且高温压合,通过预设温度压合封装为一体成型的结构件。

14、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!