一种基于PVP界面修饰层的钙钛矿发光二极管及其制备方法

本发明涉及钙钛矿发光二极管,具体涉及一种基于pvp界面修饰层的钙钛矿发光二极管及其制备方法。

背景技术:

1、钙钛矿材料因其优异的光电性能,已在太阳能电池和发光二极管(led)等光电器件中获得广泛应用。然而,钙钛矿薄膜的稳定性和性能受限于其制备过程中形成的缺陷和界面不匹配,导致器件效率低下和寿命缩短。在钙钛矿光电器件中,空穴注入层(hil)的选择对器件性能至关重要。聚(3,4-乙烯二氧噻吩):聚(苯乙烯磺酸盐)(pedot:pss)因其良好的导电性和透明性,常被用作hil。然而,pedot:pss的亲水性和表面粗糙度可能导致钙钛矿薄膜在其上生长时形成不均匀的结晶,增加缺陷密度,降低器件性能。此外,pedot:pss的酸性可能腐蚀钙钛矿发光层,进一步影响器件的稳定性。

2、为了解决上述问题,研究人员尝试在pedot:pss基底上引入界面修饰层,然而部分界面修饰层材料可能与pedot:pss或钙钛矿不兼容,导致界面接触不良或引入新的缺陷。此外,某些界面修饰层的制备需要复杂的工艺步骤,增加了生产成本,不利于大规模生产。因此,亟需寻找一种简单、高效的界面修饰层材料和引入方法,以显著提高钙钛矿薄膜的质量和器件性能。

技术实现思路

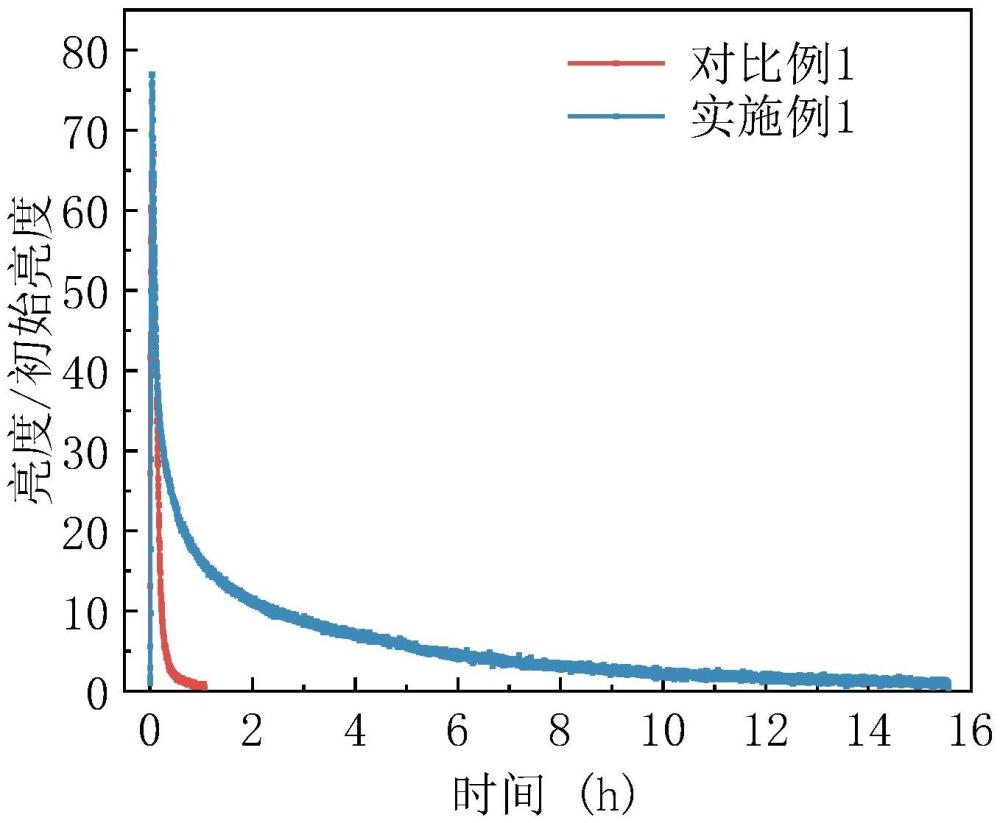

1、为解决上述技术问题,本发明的首要目的是提供一种基于pvp界面修饰层的钙钛矿发光二极管及其制备方法,在钙钛矿发光二极管中引入pvp界面修饰层,优化了电荷注入,改善了界面稳定性,有效降低了pedot:pss的酸性对钙钛矿发光层的影响,提升了器件的环境稳定性、发光效率和使用寿命。

2、本发明通过以下技术方案实现:

3、一种基于pvp界面修饰层的钙钛矿发光二极管,包括阳极衬底,依次设置在所述阳极衬底一侧的空穴注入层、pvp界面修饰层、钙钛矿发光层、电子注入层、中间层和阴极电极,所述空穴注入层的材料为聚(3,4-亚乙烯二氧噻吩)-聚(苯乙烯磺酸)(pedot:pss),所述pvp界面修饰层的材料为聚乙烯吡咯烷酮(pvp),所述聚乙烯吡咯烷酮的分子量为20000-30000。

4、本发明提供的pvp界面修饰层介于空穴注入层和钙钛矿发光层(即钙钛矿薄膜)之间,pvp作为一种非离子型高分子,具有良好的成膜性和化学稳定性,可改善基底表面的物理化学性质,在pedot:pss与钙钛矿发光层之间形成平滑的过渡界面,减少界面缺陷,促进钙钛矿薄膜的均匀成核和生长,提高薄膜质量。此外,pvp的疏水性有助于提高基底的接触角,促进钙钛矿前驱体溶液在基底上的均匀铺展和成膜。

5、与其他常用的空穴注入层(如niox或ptaa)相比,pvp界面修饰层在pedot:pss上的性能提升更为明显。例如,在niox基底上,由于其表面化学性质不同,pvp的修饰作用仅限于物理疏水性调节,而缺乏显著的酸性中和作用;在ptaa基底上,由于本身较为疏水,pvp的修饰层主要改善结晶均匀性但增益效果有限。因此,本发明通过在pedot:pss上引入pvp界面修饰层,充分发挥了两者的协同优势,不仅有效钝化界面缺陷,显著提升了钙钛矿薄膜的质量,还大幅改善了器件的光电性能和稳定性,表现出优于其他空穴注入层的效果。

6、进一步地,所述电子注入层的材料为4,7-二苯基-1,10-菲罗啉(bphen),所述中间层的材料为氟化锂(lif),所述阴极电极包括银(ag)电极。

7、一种上述基于pvp界面修饰层的钙钛矿发光二极管的制备方法,包括以下步骤:

8、s1.在阳极衬底上制备空穴注入层;

9、s2.在s1所述的空穴注入层上制备pvp界面修饰层;

10、s3.在s2所述的pvp界面修饰层上制备钙钛矿发光层;

11、s4.在s3所述的钙钛矿发光层上制备电子注入层;

12、s5.在s4所述的电子注入层上依次制备中间层、阴极电极,得到所述基于pvp界面修饰层的钙钛矿发光二极管。

13、本发明提供的pvp界面修饰层可以改善薄膜结晶性,作为晶核模板,能够促进钙钛矿晶粒的有序生长,减少晶界缺陷,增强界面稳定性,降低空穴注入层的酸性对钙钛矿发光层的侵蚀,提升器件的稳定性。本发明提供的制备方法简单易行,成本低廉,具有大规模生产的可行性。

14、进一步地,步骤s1中,所述阳极衬底包括氧化铟锡(ito)衬底。

15、在具体实施方式中,清洗ito衬底,将清洗干净的ito衬底烘干,进行等离子体处理,去除表面的杂质。

16、进一步地,步骤s1中,将空穴注入层溶液旋涂在阳极衬底上,退火处理后得到所述空穴注入层。

17、进一步地,所述旋涂的转速为4000-5000rpm,旋涂的时间为30-40s,退火处理的温度为140-150℃,退火处理的时间为15-20min。

18、进一步地,步骤s2中,所述pvp界面修饰层的制备包括以下步骤:将聚乙烯吡咯烷酮溶液涂覆在所述空穴注入层上,所述聚乙烯吡咯烷酮溶液中聚乙烯吡咯烷酮的浓度为0.04-0.12mg/ml,优选为0.07-0.09mg/ml。

19、pvp溶液浓度过高时,影响器件内部载流子的传输;浓度过低时,形成的界面修饰层不均匀,影响钙钛矿薄膜的成膜。

20、进一步地,所述聚乙烯吡咯烷酮溶液的制备方法为:将聚乙烯吡咯烷酮溶于有机溶剂中,得到聚乙烯吡咯烷酮溶液。

21、进一步地,所述有机溶剂为n,n-二甲基甲酰胺(dmf)。

22、进一步地,步骤s2中,将聚乙烯吡咯烷酮溶液旋涂在空穴注入层上,退火处理后得到所述pvp界面修饰层。

23、进一步地,所述旋涂的转速为5500-6000rpm,旋涂的时间为30-40s,退火处理的温度为100-110℃,退火处理的时间为5-8min。

24、进一步地,步骤s3中,所述钙钛矿发光层的制备包括以下步骤:将溴化铯(csbr)和溴化铅(pbbr2)溶于有机溶剂中,反应得到钙钛矿前驱体(cspbbr3)溶液;将所述钙钛矿前驱体溶液涂覆在所述pvp界面修饰层上。

25、进一步地,所述有机溶剂为二甲基亚砜(dmso)。

26、进一步地,所述csbr与pbbr2的摩尔比为(1-1.5):1。

27、进一步地,所述有机溶剂中csbr和pbbr2的总浓度为100-150mg/ml。

28、进一步地,还可以向有机溶剂中加入添加剂,所述添加剂为聚乙二醇(peg)或甲氧基聚乙二醇(mpeg)。

29、进一步地,所述添加剂在有机溶剂中的浓度为3-5mg/ml,可以均匀钙钛矿晶粒,减少界面缺陷。

30、进一步地,步骤s3中,将钙钛矿前驱体溶液旋涂在pvp界面修饰层上,退火处理后得到所述钙钛矿发光层。

31、进一步地,所述旋涂的转速为1500-2000rpm,旋涂的时间为60-70s,退火处理的温度为80-90℃,退火处理的时间为8-10min。

32、进一步地,步骤s4中,采用旋涂法制备电子注入层,旋涂的转速为2000-3000rpm,旋涂的时间为40-50s。

33、进一步地,步骤s5中,采用热蒸发沉积法依次制备中间层、阴极电极。

34、进一步地,所述空穴注入层的厚度为20-30nm,所述pvp界面修饰层的厚度为10-20nm,所述钙钛矿发光层的厚度为100-200nm,所述电子注入层的厚度为20-30nm,所述中间层的的厚度为1-5nm,所述阴极电极的厚度为100-110nm。

35、与现有技术相比,本发明的有益效果是:

36、本发明旨在提供一种在空穴注入层pedot:pss上引入pvp界面修饰层的方法,以改善钙钛矿薄膜的生长和性能,提升薄膜的结晶质量和光电性能,同时增强器件的稳定性。通过在pedot:pss上旋涂一层pvp溶液,形成均匀的pvp界面修饰层,改善基底的疏水性,促进钙钛矿前驱体溶液在基底上的均匀铺展和成膜。pvp界面修饰层还可作为晶核模板,促进钙钛矿晶粒的有序生长,减少晶界缺陷,提高薄膜的结晶度。此外,pvp界面修饰层降低了pedot:pss的酸性对钙钛矿发光层的侵蚀,提升了器件的稳定性。

37、本发明成功改善了钙钛矿薄膜的生长环境,提升了薄膜的结晶质量和光电性能,同时增强了器件的稳定性。本发明提供的制备方法工艺简单,成本低廉,具有显著的应用价值,符合当前光电器件领域对可工业化生产的需求。

- 还没有人留言评论。精彩留言会获得点赞!