金刚石基热沉器件及其制备方法

本发明涉及半导体器件散热领域,尤其涉及金刚石基热沉器件及其制备方法。

背景技术:

1、发光二极管(led),可以将电能转化为光能,与此同时,也会产生较多的热量。尤其是对于高功率的发光二极管器件,其工作过程中单位面积产生的热量更多,如何对发光二极管器件进行快速、有效的散热,是亟待解决的问题。

2、现有的技术中,对led进行散热时,通常将led与多层金属板接触,通过多层金属板的热传递实现散热,然而这些金属层虽然散热效率高,但却需要配合一些绝缘材料将其包覆才能防止漏电,而绝缘材料的设置则会影响多层金属板对led的散热效果。现有的led与多层金属板的布置位置固定,接触散热,布置结构单一。

技术实现思路

1、有鉴于此,本发明提出了一种金刚石基热沉器件及其制备方法,旨在解决上述至少一个技术问题,实现快速有效散热、安全散热、布置灵活。

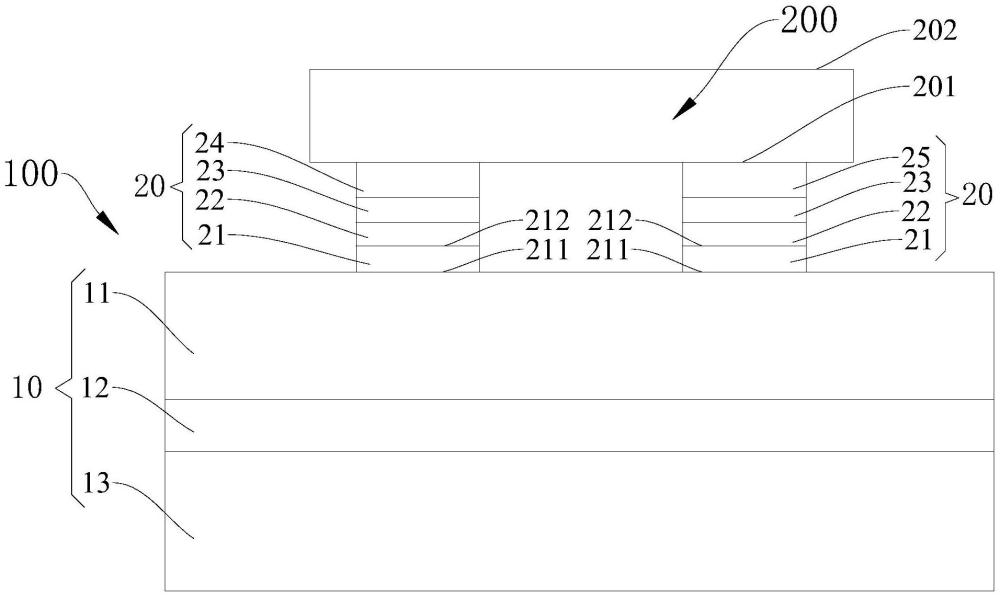

2、本发明第一方面提出的金刚石基热沉器件,包括:金刚石基复合层,包括金刚石层;两个复合电极层,两个所述复合电极层间隔连接所述金刚石层,且两个所述复合电极层分别用于连接待散热元器件的不同导电端;两个所述复合电极层在所述金刚石层中的埋入深度为第一预设深度,两个所述复合电极层在所述待散热元器件中的埋入深度为第二预设深度,以使所述待散热元器件与所述金刚石基复合层相对表面之间距离达到预设距离;所述第一预设深度大于或等于0且小于或等于所述复合电极层的厚度,所述第二预设深度大于或等于0且小于或等于所述复合电极层的厚度,所述预设距离大于或等于0且小于或等于所述复合电极层的厚度。

3、从上述的技术方案可以看出,本发明第一方面提出的金刚石基热沉器件,一方面,当预设距离大于0时,通过用复合电极层连接待散热元器件和金刚石基复合层,不仅可使待散热元器件实现其电器件的通断,还能使待散热元器件产生的热量通过复合电极层传导并进入到金刚石基复合层中,金刚石基复合层将热量快速向外传递,从而实现待散热元器件的快速散热;另一方面,当预设距离等于0时,金刚石基复合层的至少部分与待散热元器件的表面直接接触,从而实现大面积快速热传导,有利于实现高效散热。由于本发明的复合电极层中具有金刚石层,金刚石层具有绝缘性能和优良的导电性能,因此,待散热元器件在工作过程中,也可实现安全散热。本发明的金刚石基热沉器件结构多样,可根据待散热元器件的不同布置需求灵活调整,可满足不同的电子器件的散热需求。

4、在一些实施例中,所述第一预设深度等于所述复合电极层的厚度,所述第二预设深度等于0,所述预设距离等于0;或者,所述第一预设深度等于0,所述第二预设深度等于所述复合电极层的厚度,所述预设距离等于0;或者,所述第一预设深度与所述第二预设深度的加总等于所述复合电极层的厚度,所述预设距离等于0;或者,两个所述复合电极层、所述待散热元器件分别间隔连接在所述金刚石层的不同位置,且所述第一预设深度大于或等于0,所述第二预设深度等于0,所述预设距离等于0;或者,所述预设距离大于0时,所述金刚石层和所述待散热元器件之间填充有导热脂。

5、有利地,所述预设距离等于0时,所述待散热元器件与所述金刚石层的接触面积占所述金刚石层的散热面积的0.1%~90%。

6、在一些实施例中,所述复合电极层包括:第一缓冲层,所述第一缓冲层具有相对设置的第一面和第二面,所述第一面与所述金刚石层接触;导电层,所述导电层设在所述第二面上;金属保护层,所述金属保护层设在所述导电层远离所述第一缓冲层的一侧;正极层和负极层,所述正极层或所述负极层设在所述金属保护层的远离所述导电层的一面,所述正极层或所述负极层连接所述待散热元器件的导电端。

7、可选地,所述第一缓冲层选自ti、mo、w、ta、si、碳化钛、碳化钼、碳化钨、碳化钽和碳化硅中的一种或几种;和/或,所述导电层为铜或铜基复合材料;和/或,所述金属保护层为金或者金基复合材料;和/或,所述正极层和所述负极层为金或金的合金,其中金的质量含量大于或等于90%;和/或,所述第一缓冲层的厚度为0.1μm~2μm;和/或,所述导电层的厚度为1μm~50μm;和/或,所述金属保护层的厚度为10nm~500nm;和/或,所述正极层和所述负极层的横截面的两个最远端的距离为0.50mm~3mm。

8、在一些实施例中,所述金刚石基复合层还包括:第二缓冲层,所述第二缓冲层设在所述金刚石层远离所述复合电极层的一侧;金属基板,所述金属基板设在所述第二缓冲层远离所述金刚石层的一侧。

9、可选地,所述第二缓冲层选自ti、mo、w、ta、si、碳化钛、碳化钼、碳化钨、碳化钽和碳化硅中的一种或几种;和/或,所述金属基板为铜或铜基复合材料;和/或,所述金属基板的熔点大于或等于700℃;和/或,所述金属基板的厚度为0.5mm~5mm;和/或,所述第二缓冲层的厚度为0.1μm~10μm;和/或,所述金刚石层的厚度可以为0.1μm~50μm。

10、可选地,所述待散热元器件具有朝向所述金刚石层的导热面和远离所述金刚石层的布置面;两个所述复合电极层连接在所述待散热元器件的导热面和所述金刚石层之间,两个所述复合电极层的远离所述金刚石层的一面分别间隔连接在所述导热面上;或者,其中一个所述复合电极层连接在所述待散热元器件的导热面和所述金刚石层之间,且所述复合电极层与所述导热面上的导电端连接;另一个所述复合电极层在所述金刚石层的正投影位于所述待散热元器件在所述金刚石层的正投影外,且另一个所述复合电极层的远离所述金刚石层的一面连接在所述布置面的导电端上;或者,两个所述复合电极层在所述金刚石层的正投影均位于所述待散热元器件在所述金刚石层的正投影外,两个所述复合电极层的远离所述金刚石层的一面均连接在所述布置面的不同导电端上。

11、本发明第二方面提出的金刚石基热沉器件的制备方法,制备方法包括:提供带有金刚石层的金刚石基复合层;根据复合电极层在金刚石基复合层上的位置以及第一预设深度,在所述金刚石层的表面采用化学气相沉积方法、物理气相沉积方法和电化学方法中的至少一种与刻蚀法组合在所述金刚石层表面制备两个所述复合电极层;根据复合电极层在所述待散热元器件上的位置以及第二预设深度,将所述复合电极层与所述待散热元器件连接。

12、本发明第二方面提出的金刚石基热沉器件的制备方法,通过将待散热元器件的两个导电端与复合电极层连接,并通过复合电极层连接到金刚石基复合层上,从而实现自身电子器件功能的同时,能实现高效、安全散热。制备方法可根据待散热元器件与金刚石基复合层之间的间隔距离进行调整,以制备不同结构形式的金刚石基热沉器件。

13、可选地,将所述复合电极层与所述待散热元器件连接之后,所述预设距离大于0时,在所述金刚石层和所述待散热元器件之间填充导热脂;和/或,所述刻蚀法包括等离子体刻蚀工艺或光刻法;和/或,所述金刚石基复合层包括金刚石层、第二缓冲层和金属基板,制备所述金刚石基复合层以提供所述带有金刚石层的金刚石基复合层,提供金属基板,在所述金属基板上采用物理气相沉积方法或者化学气相沉积方法制备所述第二缓冲层;在所述第二缓冲层上采用化学气相沉积法制备所述金刚石层。

14、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明实施例的公开内容。

- 还没有人留言评论。精彩留言会获得点赞!