一种铪锆氧化物薄膜铁电电容的高湿环境性能保持方法

本发明属于半导体与集成电路领域,具体是涉及一种铪锆氧化物薄膜铁电电容的高湿环境性能保持方法。

背景技术:

1、铪锆氧化物(hzo)薄膜,因其与标准cmos工艺的良好兼容性和卓越的微缩特性,已经在铁电存储器领域得到了广泛应用,包括铁电随机存储器、铁电晶体管和铁电隧道结等。随着半导体技术的不断进步,对高性能存储器的需求愈加迫切,而铪锆氧化物薄膜凭借其优异的电学特性和稳定性,成为了研究的重点。

2、目前,铪锆氧薄膜的研究主要集中在其失效机理和耐久特性上。已有研究表明,铪锆氧薄膜能够实现高达1014次的耐久性,这一成果为其在实际应用中的可靠性提供了强有力的支持。然而,尽管对铪锆氧薄膜的耐久性研究取得了显著进展,仍然存在一些亟待解决的问题,特别是湿法工艺对铪锆氧化物薄膜可靠性的影响以及器件在制备后吸湿导致性能变化的具体解决方案。

3、在湿法工艺中,铪锆氧化物薄膜容易与水分反应,生成氢氧化锆,这一过程可能导致薄膜的化学成分变化和结构劣化,从而影响其电学性能和长期稳定性。尽管已有一些理论分析探讨了湿法对薄膜的影响,但目前仍缺乏针对这一问题的具体解决方案,特别是在实际制造流程中如何有效防止水分对薄膜造成负面影响。

4、此外,器件在完成制备后,长期暴露于潮湿环境中可能会吸湿,进一步导致性能下降。这一现象在许多应用场合中都可能引发严重的问题,尤其是在高温和高湿的工作环境下。为了保持铪锆氧化物薄膜器件性能,研究者需要开发有效的保护措施,例如选择合适的保护层材料,以防止水分侵入,或优化工艺参数以降低薄膜的吸湿性。

5、综上所述,尽管铪锆氧化物薄膜在性能和耐久性方面取得了重要进展,湿法工艺和环境湿度对其性能的影响仍然是亟待解决的关键问题。未来的研究应聚焦于探索更为有效的工艺改进和保护措施,以确保铪锆氧化物薄膜在实际应用中的性能。

技术实现思路

1、本发明的目的是针对现有铪锆氧薄膜器件在工艺制备和实际使用过程中湿度对薄膜的影响,提出一种铪锆氧化物薄膜铁电电容的高湿环境性能保持方法。

2、本发明通过以下技术方案实现:对高湿环境处理后的铪锆氧化物薄膜铁电电容器件进行快速热退火处理。退火温度由hsc模拟计算得出,该温度基于氧化锆与水汽在不同温度下反应的吉布斯自由能变化,并且设置为低于铪锆氧化物薄膜的结晶温度。此方法能够使湿法过程中生成的氢氧化锆重新分解为氧化锆,反应式如下:

3、

4、对于制备完成的铁电电容器件,覆盖一层不与水汽反应的氧化物薄膜作为保护层,以有效隔绝铪锆氧化物薄膜与水汽的接触。这一措施能够防止水分侵入,减少因吸湿导致的化学反应和性能退化,从而保证薄膜的成分和结构稳定。

5、所选的氧化物薄膜具有良好的化学惰性,能在多种环境条件下阻挡水分影响。通过引入这一保护层,确保铪锆氧化物薄膜在使用过程中不受外界水汽干扰,维持其电学特性和长期可靠性。

6、进一步地,采用真空快速热退火,真空环境能够有效保护薄膜及器件的金属部分。

7、进一步地,所述氧化物保护层为氧化硅。

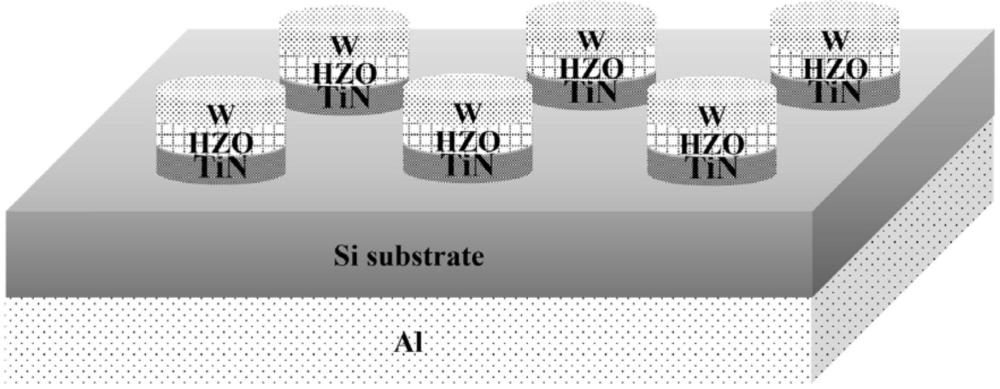

8、进一步地,所述铪锆氧化物薄膜铁电电容采用金属-绝缘体-金属的三明治型电容结构,由硅衬底、底电极、氧化层、顶电极堆叠而成;所述硅衬底采用重掺杂p型硅;所述底电极采用ald沉积的tin;所述氧化层采用ald沉积的厚度为10nm的铪锆氧化物薄膜层,铪与锆的元素比例为1:1;所述铪锆氧化物薄膜层上溅射沉积一层钨作为顶电极。

9、进一步地,所述铪锆氧化物薄膜铁电电容的制备过程中,在底电极沉积、铪锆氧化物薄膜沉积、顶电极沉积后,执行:

10、退火工艺:将tin/hzo/w样品放入快速热退火腔体中,抽真空至腔体压强小于5×10-2pa后,向腔体内以1l/min的速率通入氮气1min,保持氮气流量不变,快速升温至500℃,稳定1min后以30l/min的速率通入氮气以将样品快速降温至100℃后取出;

11、顶电极去除:使用双氧水浸泡样品3~5min,将已退火结晶的si/tin/hzo/w结构中的顶部金属钨去除,将hzo薄膜暴露出来;

12、不同湿度环境处理hzo薄膜:将同一批的若干去除顶电极的si/tin/hzo结构中随机选取一片放入温度为80℃,相对湿度为90%的恒温恒湿箱中;再选取一片放入温度为80℃,相对湿度为30%的恒温干燥箱中;分别对样品进行24h、36h、48h的吸湿处理;

13、样品吸湿处理后快速热退火:将吸湿处理后的样品放入快速热退火腔体中,抽真空至腔体压强小于3×10-2pa后,向腔体内以1l/min的速率通入氮气2min,保持氮气流量不变,分别在100/200/300/400℃的温度下快速热退火1min,然后以30l/min的速率通入氮气以将样品快速降温至80℃后取出;

14、重新沉积顶电极并图案化。

15、进一步地,所述底电极沉积具体为:

16、底电极沉积前,对硅衬底进行清洗,提升后续薄膜沉积质量;

17、清洗完成后,使用氮气枪吹干衬底,然后准备沉积tin;采用ald沉积10nm厚的tin,四氯化钛和氨气分别作为ti和n的前驱体源,氮气作为载气和吹扫气体;沉积温度为400℃,tin的ald沉积腔体的基础压强为100pa,tin的沉积速率为0.02nm/cycle。

18、进一步地,所述铪锆氧化物薄膜沉积具体为:

19、使用四(乙基甲基氨基)铪和四(乙基甲基氨基)锆分别作为hfo2和zro2的前驱体材料,采用等离子氧气作为反应气体,整体沉积工艺为等离子增强型原子层沉积,生长温度为270℃,hzo薄膜的ald沉积腔体的基础压强为30pa,hfo2和zro2的沉积速率为0.1nm/cycle;通过调节hzo薄膜沉积时的循环次序以及循环数,实现一层hfo2和一层zro2交替沉积,总的沉积次数为100cycle。

20、进一步地,所述顶电极沉积具体为:

21、顶电极钨采用溅射的方法,将铪锆氧化物薄膜沉积完成的样品放入物理气相沉积腔体中,待腔体压强小于5×10-4pa后,通入氩气调整腔体压强为0.5pa左右,调整溅射的功率,使钨以2nm/min的速率沉积在样品上;钨电极厚度为100nm,确保退火结晶过程中给hzo薄膜提供足够的应力。

22、进一步地,所述顶电极图案化具体为:

23、顶电极光刻:以4000rpm/s的速率旋涂光刻胶,旋涂完成后在105℃的温度下加热1min,蒸发光刻胶中的溶剂;使用接触式曝光的光刻机将样品紧贴于器件图案为圆形阵列式排布的掩膜板上,使用近紫外光曝光未被掩膜板遮挡的区域,使用显影液将曝光部分溶解,去离子水漂洗后使用氮气枪吹干;

24、刻蚀:采用准直性较好的反应离子刻蚀工艺,使用sf6和o2的混合气体作为反应气体,刻蚀的射频功率设置为100w,电感耦合等离子体功率为400w,刻蚀时间设置为25s,确保钨电极被完全刻蚀干净;

25、去胶沉积背电极:刻蚀完成后将样品浸泡在丙酮中超声处理至光刻胶完全溶解,使用去离子水漂洗,氮气枪吹干;采用热蒸发的方法在硅衬底背面沉积一层铝背电极,以形成良好的欧姆接触。

26、进一步地,在铁电电容器制备完成后,使用等离子增强型化学气相沉积生长300nm的氧化硅完全覆盖器件区域;通过化学机械抛光的表面平坦化工艺,将沉积氧化硅后的样品表面氧化硅层磨平抛光至铁电电容的顶电极露出;此时器件被氧化硅和顶部钨电极保护,能够有效隔绝水汽影响。

27、本发明的有益效果在于:第一,本发明可以有效保持湿法工艺后铪锆氧化物薄膜性能。第二,本发明采用的工艺步骤和器件结构简单,不会增加额外成本。第三,本发明与标准cmos工艺兼容性好。

- 还没有人留言评论。精彩留言会获得点赞!