一种PCB加工中背钻量测板厚的方法与流程

本发明涉及pcb背钻加工,具体为一种pcb加工中背钻量测板厚的方法。

背景技术:

1、pcb背钻是一种高精度的电路板加工技术,主要用于在多层电路板中创建贯穿不同层级的微小通道,这一技术通过精确控制钻孔深度和位置,使得电路板内部的连接更加灵活和高效,pcb背钻技术广泛应用于需要高密度互连和复杂电路结构的电子产品中,如智能手机、平板电脑、服务器等,它不仅能够提高电路板的连接性能和信号传输速度,还能够有效减少电路板的体积和重量,满足现代电子产品对小型化、轻量化的需求,在现有的pcb背钻加工流程中,板厚的精确量测是确保加工精度和成品质量的关键环节。

2、然而,传统的板厚量测方法过度依赖人工操作,存在诸多缺陷,具体而言,技术人员通常需要根据背钻的分布位置,凭借个人经验来判断标点之间的距离,并手动在pcb板上依次标点,这一过程不仅耗时费力,而且极易受到人为因素的影响,如视觉疲劳、操作失误等,从而导致测量误差的增大,此外,手动标点的方式无法实现自动化作业,极大地限制了加工效率的提升,更为严重的是,由于人工操作的不可控性,传统方法在测量过程中往往无法保持一致的测量力度和精度,使得测量结果的可靠性和稳定性无法得到保障,这不仅会影响背钻加工的精度和成品质量,还会增加后续加工和测试的难度和成本。

技术实现思路

1、本发明的目的是实现了程式自动化,能够根据实际需求灵活选择量测点位数量,显著提高了加工效率和准确性,而提出的一种pcb加工中背钻量测板厚的方法。

2、本发明解决上述技术问题的技术方案如下:

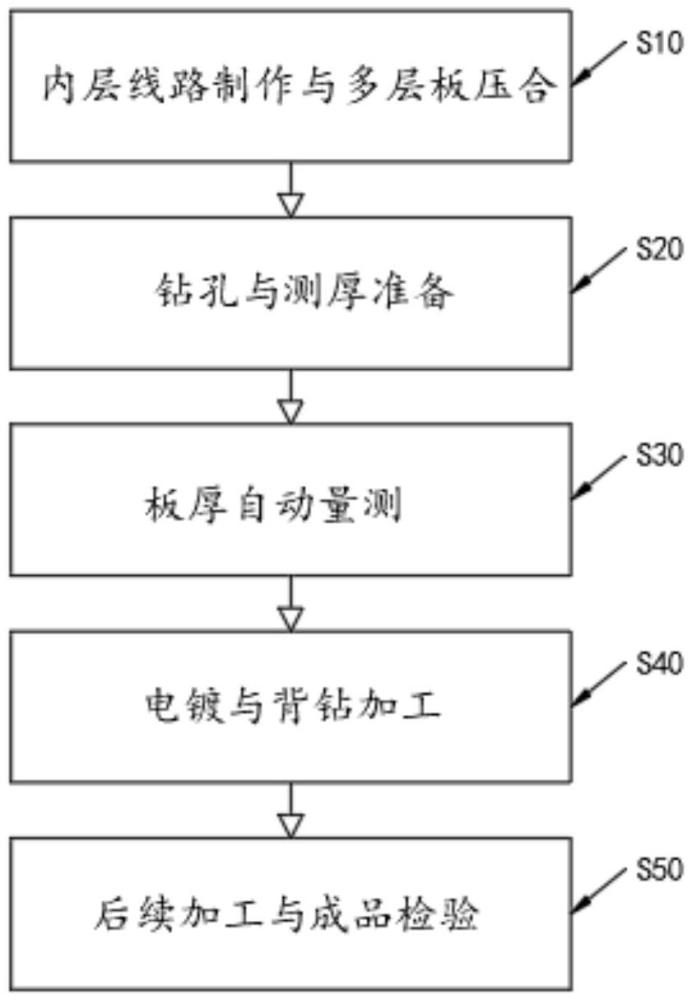

3、一种pcb加工中背钻量测板厚的方法,包括以下操作步骤:

4、s10、内层线路制作与多层板压合,对pcb进行内层线路的制作,将内层线路板与铜箔、半固化片等材料通过压合工艺组合成多层板;

5、s20、钻孔与测厚准备,在多层板上钻出所需的通孔和背钻孔位,制备测厚图纸和测厚程式,图纸上按一定密度划分出正方形格子,并标注所有背钻孔、通孔及标识孔的位置和直径,同时,制备与图纸相对应的测厚程式,程式内包含对位孔坐标和格子坐标,用于指导自动测厚设备的操作;

6、s30、板厚自动量测,将多层板放置在自动测厚设备上,根据测厚程式中的坐标位置,使用含对位功能的自动测厚设备对各个格子进行板厚测量,自动测厚设备实时采集板厚数据,并将数据传输给数据处理系统进行分析,数据处理系统会根据预设的算法和阈值对测量数据进行处理,以得出准确的板厚分布和偏差情况;

7、s40、电镀与背钻加工,根据量测得到的板厚数据,进行精确的背钻加工,对钻孔后的pcb进行电镀处理;

8、s50、后续加工与成品检验,再次进行电镀处理,在外层上制作所需的线路图形,接着进行防焊处理,最后,对成品电路板进行检验和测试。

9、在上述技术方案的基础上,本发明还可以做如下改进。

10、更进一步的,所述在步骤s10线路制作中包括设计内层线路图案、制作内层铜箔以及进行蚀刻的步骤,其中在计内层线路图案时利用altium designer、eagle、kicad、orcad、mentor graphics pads其中一种电路设计软件绘制出内层线路的图案,在制作内层铜箔时,将设计好的内层线路图案通过照相制版技术转移到铜箔上,形成具有所需电路结构的铜箔板,在进行蚀刻时利用蚀刻液对铜箔板进行蚀刻处理,将未被保护的铜箔部分蚀刻掉,从而形成所需的电路结构。

11、更进一步的,所述在步骤s10压合的过程中将制作好的内层线路板、铜箔、半固化片等材料按照预定的层叠顺序进行排列,其中还需确保各层材料的尺寸和厚度以符合要求,在压合过程中需要控制温度、压力和时间参数,以确保各层之间紧密结合,形成完整的多层电路板,在压合完成后,对多层板进行去毛刺、清洗等,以去除压合过程中产生的杂质和残留物。

12、更进一步的,所述在步骤s20中在钻孔时采用激光钻孔机进行钻孔处理,测厚程式中还包含数据处理算法,能够自动计算并输出多层板的整体厚度、各层间厚度以及各孔位的局部厚度信息,在步骤s20制备测厚图纸时以特定边长定义格子,使用软件在pcb上以板面中心为原点向外画出格子,格子内存在深钻孔的则标记为测厚格子,测厚格子按从左到右、从上到下的顺序命名数字,并将数字显示在格子内,图纸上还需显示出当前时机的背钻孔和通孔,以及板外标识孔,最后,输出测厚图纸到指定路径。

13、更进一步的,所述测厚程式中包含对位孔,对位孔数量至少为3个,测厚坐标取格子正中心坐标,并按格子数字顺序输出坐标;自动测厚设备还设有数据分析模块和数据处理模块,根据测量数据自动计算并输出多层板的整体厚度、各层间厚度以及各孔位的局部厚度信息。

14、更进一步的,所述在步骤s40中在电镀前,需对钻孔后的pcb进行预处理,包括清洁、去油、除氧化层等,以确保电镀液能够均匀、紧密地附着在孔壁和铜箔表面,根据所需的电镀层材质,选择并配制合适的电镀液,电镀液的浓度、温度、ph值均需控制在预设范围内,以保证电镀层的均匀性和质量,将预处理后的pcb置于电镀槽中,通过调整电流密度、电镀时间等参数,控制电镀层的厚度和均匀性,电镀完成后,对pcb进行清洗和干燥,以去除残留的电镀液和杂质,背钻加工完成后,对加工结果进行质量检查,包括检查背钻孔的孔径、孔深、位置精度以及电路板表面的完整性,对于不符合要求的加工结果,进行修复或重新加工。

15、更进一步的,所述在步骤s50中对于pcb上的小孔径或深孔可进行树脂填充,根据孔的大小、深度以及所需的强度等要求,选择合适的树脂材料,并按照一定比例进行调配,将调配好的树脂通过注射或浸渍的方式填充到孔内,确保树脂能够均匀、紧密地填充整个孔壁,并去除多余的树脂,以保持电路板表面的平整性,将填充好的电路板置于固化设备中,通过加热、加压等方式使树脂固化。

16、更进一步的,所述在树脂塞孔工序完成后,进行正常的电镀处理,电镀过程中,通过控制电镀液的浓度、温度、电流密度等参数,确保电镀层能够均匀、紧密地附着在铜箔和孔壁上。

17、更进一步的,所述在进行检验和测试时可对成品电路板进行外观检查,包括检查电路板表面的平整度、颜色均匀性、无损伤、无污渍,并且使用特定的测试设备对电路板的电路连通性进行检查,确保各电路之间连接正确、无断路、无短路,同时还需对电路板进行电气性能测试,包括绝缘电阻、介电常数以及耐电压的测试,以确保电路板的电气性能符合设计要求,最后根据电路板的使用环境和要求,进行功能测试和可靠性测试,模拟实际工作环境的测试、长期工作稳定性测试等,以确保电路板的质量和性能稳定可靠。

18、与现有技术相比,本技术的技术方案具有以下有益技术效果:

19、本发明通过引入自动化测厚流程,彻底摒弃了传统的人工标点与测量方式,从而大幅提高了测量效率,并有效减少了人为因素对测量结果的影响,在自动测厚设备的辅助下,测量精度得到了显著提升,使得板厚的分布和偏差情况能够得以更准确地呈现,其次,该方法在钻孔与测厚准备阶段就精心制备了测厚图纸和测厚程式,这些工具不仅为自动测厚设备提供了明确的操作指导,还确保了测量过程的规范化和标准化,图纸上按一定密度划分出的正方形格子以及标注的孔位信息,为后续的精确测量奠定了坚实基础,再者,该方法在内层线路制作与多层板压合阶段就确保了多层板的高质量组合,为后续的背钻加工和板厚量测提供了稳定的基板,同时,在电镀与背钻加工阶段以及后续加工与成品检验阶段,该方法也严格遵循了既定的工艺流程和质量标准,从而确保了成品电路板的高质量和可靠性,综上所述,不仅大幅提高了pcb背钻加工中板厚量测的效率和精度,还通过引入自动化流程和标准化操作,确保了整个加工过程的高质量完成。

- 还没有人留言评论。精彩留言会获得点赞!