柔性组件电池片去废边裂片整形扩距覆膜生产方法及系统与流程

本发明属于柔性电池,具体涉及一种柔性组件电池片去废边裂片整形扩距覆膜生产方法及系统。

背景技术:

1、在传统太阳能电池片生产行业,目前主流的电池片规格包括156x156mm、166x166mm和182x182mm。然而,为了实现电池片的柔性化和卷绕功能,需要将这些标准尺寸的电池片切割成数百个小颗粒电池片,并按照一定的间距在横纵两个方向上进行排列。这种设计可以在电池片之间形成间隙,从而实现卷绕的功能。

2、目前,实现这种小颗粒电池片的排列主要依赖于手工操作:首先人工将大电池片掰成一粒一粒的小电池片,然后使用治具逐个进行排列。然而,这种生产方式存在诸多不足,如生产效率低下、成本高昂以及自动化程度较低等问题。

3、需要说明的是,本发明的该部分内容仅提供与本发明有关的背景技术,而并不必然构成现有技术或公知技术。

技术实现思路

1、本发明的目的是为了克服现有技术中电池片的排列扩距生产仍然依赖于手工操作,生产效率低下、成本高昂以及自动化程度较低的问题。现本发明提供了一种柔性组件电池片去废边裂片整形扩距覆膜生产方法及系统,生产方法通过全自动去废边工序、一次裂片工序、二次裂片工序、整形扩距覆膜工序,完成大电池片裂片成几百个小电池片并进行整形扩距覆膜动作,完成电池片的排列扩距生产。该方法可以实现完整大电池片的裂开扩距等工序,可实现横纵两次扩距就将几百颗电池片等间距排列整齐,对比人工排片,效率可提升几十倍,进而实现柔性电池片的自动化生产。该生产方法具备提高生产效率、降本增效、提高产品品质、自动化程度高等优点。

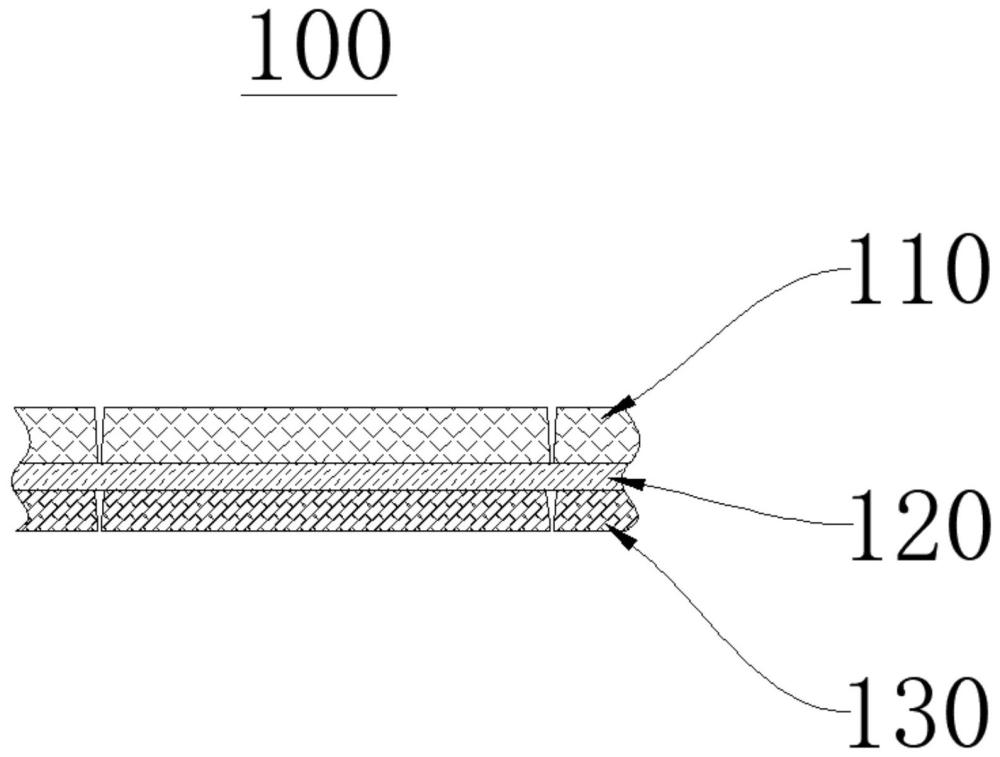

2、为了实现上述目的,第一方面,本发明提供一种柔性组件电池片去废边裂片整形扩距覆膜生产方法,电池片包括依次层叠设置的保护层、粘合胶和硅片,保护层和硅片上均设置有互相对齐的划痕,保护层的边缘还设置有废边裂痕,生产方法包括以下步骤:

3、s100、将保护层的边缘沿废边裂痕断裂以去除废边;

4、s200、将保护层和硅片沿各自的划痕断裂以使电池片分裂为多个互相由粘合胶连接的小电池片;

5、s300、将多个小电池片间隙之间的粘合胶断裂;

6、s400、将多个小电池片进行扩距以使多个小电池片等间距分布,再对多个小电池片的保护层上同时粘贴保护膜。

7、优选地,s100具体包括以下步骤:

8、s101、将保护层两个相对的边缘沿废边裂痕断裂以部分去除废边;

9、s102、将保护层另外两个相对的边缘沿废边裂痕断裂以完全去除废边。

10、优选地,废边裂痕包括两条第一支废边裂痕和两条第二支废边裂痕,两条第一支废边裂痕分别设置于保护层两个相对的边缘,两条第二支废边裂痕分别设置于保护层另外两个相对的边缘。

11、优选地,s101具体包括以下步骤:

12、同时将保护层两个相对的边缘沿各自的第一支废边裂痕断裂以部分去除废边;

13、优选地,s102具体包括以下步骤:

14、同时将保护层另外两个相对的边缘沿各自的第二支废边裂痕断裂以完全去除废边。

15、优选地,s200具体包括以下步骤:

16、s201、从第一方向将保护层和硅片沿划痕断裂以使电池片分裂为由粘合胶连接的多条;

17、s202、从第二方向将保护层和硅片沿划痕断裂以使多条电池片分裂为多个互相由粘合胶连接的小电池片;

18、其中,第一方向和第二方向互相垂直。

19、优选地,保护层上的划痕深度占其厚度的比值范围为1/3-3/4,保护层上的划痕的最大宽度范围为10μm-80μm;

20、优选地,硅片上的划痕深度占其厚度的比值范围为1/3-2/3,硅片上的划痕的最大宽度范围为10μm-50μm;

21、优选地,粘合胶的硬度范围为35-60shorea。

22、优选地,划痕包括多条第一支划痕和多条第二支划痕,多条第一支划痕沿第一方向平行且等间隔设置,多条第二支划痕沿第二方向平行且等间隔设置。

23、优选地,s201具体包括以下步骤:

24、从第一方向步进式地将保护层和硅片依次沿多条第一支划痕断裂以使电池片分裂为由粘合胶连接的多条;

25、优选地,s202具体包括以下步骤:

26、从第二方向步进式地将保护层和硅片依次沿多条第二支划痕断裂以使多条电池片分裂为多个互相由粘合胶连接的小电池片。

27、优选地,s300具体包括以下步骤:

28、s301、从第一方向将多个小电池片间隙之间的粘合胶部分断裂;

29、s302、从第二方向将多个小电池片间隙之间的粘合胶完全断裂;

30、其中,第一方向和第二方向互相垂直。

31、优选地,多个电池片小电池片之间沿电池片第一方向具有多条平行的第一间隙,多个电池片小电池片之间沿电池片第二方向具有多条平行的第二间隙,电池片第一间隙和电池片第二间隙互相垂直;

32、s301具体包括以下步骤:

33、从第一方向步进式地将多条电池片第一间隙内的粘合胶依次断裂;

34、s302具体包括以下步骤:

35、从第二方向步进式地将多条电池片第二间隙内的粘合胶依次断裂。

36、优选地,s400具体包括以下步骤:

37、s401、将多个小电池片聚拢以消除多个小电池片之间的间隙;

38、s402、从第一方向将多个小电池片进行等间距扩距;

39、s403、从第二方向将多个小电池片进行等间距扩距;

40、s404、对扩距后的多个小电池片的保护层上同时粘贴保护膜;

41、其中,第一方向和第二方向互相垂直。

42、优选地,s401具体包括以下步骤:

43、将多个小电池片设置于限位间隙中,从四方将多个小电池片朝限位间隙的中部聚拢,以消除多个小电池片之间的间隙;其中,限位间隙的厚度大于小电池片的厚度,且小于小电池片厚度的2倍。

44、第二方面,本发明提供一种柔性组件电池片去废边裂片整形扩距覆膜生产系统,电池片包括依次层叠设置的保护层、粘合胶和硅片,保护层和硅片上均设置有互相对齐的划痕,保护层的边缘还设置有废边裂痕,生产系统包括按顺序依次设置的去废边装置、一次裂片装置、二次裂片装置和整形扩距覆膜装置;去废边装置用于将保护层的边缘沿废边裂痕断裂以去除废边;一次裂片装置用于将保护层和硅片沿各自的划痕断裂以使电池片分裂为多个互相由粘合胶连接的小电池片;二次裂片装置用于将多个小电池片间隙之间的粘合胶断裂;整形扩距覆膜装置用于将多个小电池片进行扩距以使多个小电池片等间距分布,再对多个小电池片的保护层上同时粘贴保护膜。

45、优选地,去废边装置、一次裂片装置、二次裂片装置和整形扩距覆膜装置呈环形设置,电池片依次通过去废边装置、一次裂片装置、二次裂片装置和整形扩距覆膜装置;

46、优选地,去废边装置的入料方向和出料方向位于同一直线的同一方向上;一次裂片装置的入料方向和出料方向呈90°设置;二次裂片装置的入料方向与出料方向呈90°设置,且二次裂片装置的出料方向与一次裂片装置的入料方向相反;整形扩距覆膜装置的出料方向与入料方向相反。

47、优选地,去废边装置包括:

48、第一去废边模块,第一去废边模块用于将保护层两个相对的边缘沿废边裂痕断裂以部分去除废边;

49、第二去废边模块,第二去废边模块用于将保护层另外两个相对的边缘沿废边裂痕断裂以完全去除废边。

50、优选地,一次裂片装置包括:

51、第一裂片模块,第一裂片模块用于从第一方向将保护层和硅片沿划痕断裂以使电池片分裂为由粘合胶连接的多条;

52、第二裂片模块,第二裂片模块用于从第二方向将保护层和硅片沿划痕断裂以使多条电池片分裂为多个互相由粘合胶连接的小电池片。

53、优选地,二次裂片装置包括:

54、第三裂片模块,第三裂片模块用于从第一方向将多个小电池片间隙之间的粘合胶部分断裂;

55、第四裂片模块,第四裂片模块用于从第二方向将多个小电池片间隙之间的粘合胶完全断裂;

56、其中,第一方向和第二方向互相垂直。

57、优选地,整形扩距覆膜装置包括:

58、整形模块,整形模块用于将多个小电池片聚拢以消除多个小电池片之间的间隙;

59、第一扩距模块,第一扩距模块用于从第一方向将多个小电池片进行等间距扩距;

60、第二扩距模块,第二扩距模块用于从第二方向将多个小电池片进行等间距扩距;

61、贴膜模块,贴膜模块用于对扩距后的多个小电池片的保护层上同时粘贴保护膜;

62、其中,第一方向和第二方向互相垂直。

63、本发明具有的有益效果为:

64、经研究发现,目前实现小颗粒电池片的排列,主要通过人工将大电池片掰成一粒一粒的小电池片,然后使用治具逐个进行排列。这种生产方式存在生产效率低下、成本高昂以及自动化程度较低等问题。除此之外,现有技术中的裂片采用的是一次裂片工艺,具体存在两个待改进点,第一,一次将大电池片完全裂开成小电池片,裂片过程需要较大的压力,很容易将电池片压裂而产生缺陷,第二,一次就将电池片裂开成小片不方便电池片后续工艺的流转。基于此,进一步研究而提出本发明。

65、本发明通过上述技术方案,尤其是柔性组件电池片去废边裂片整形扩距覆膜生产方法,包括将保护层的边缘沿废边裂痕断裂以去除废边;将保护层和硅片沿各自的划痕断裂以使电池片分裂为多个互相由粘合胶连接的小电池片;将多个小电池片间隙之间的粘合胶断裂;将多个小电池片进行扩距以使多个小电池片等间距分布,再对多个小电池片的保护层上同时粘贴保护膜。生产方法通过全自动的去废边工序、一次裂片工序、二次裂片工序、整形扩距覆膜工序,完成大电池片裂片成几百个小电池片并进行整形扩距覆膜动作,完成电池片的排列扩距生产。该方法可以实现完整大电池片的裂开扩距等工序,可实现横纵两次扩距就将几百颗电池片等间距排列整齐,对比人工排片,效率可提升几十倍,进而实现柔性电池片的自动化生产。该生产方法具备提高生产效率、降本增效、提高产品品质、自动化程度高等优点。

66、进一步地,现有技术中的一次裂片工艺需要较大的压力,很容易将电池片压裂而产生缺陷,而本发明采用分步裂片的方式,先将大电池片沿划痕部分裂开,再进一步使电池片分裂为多个小电池片,避免了过大的压力对电池片造成的损伤,从而有效提高了裂片的成功率。同时由于减少了裂片过程中对电池片的压力和损伤,相应地降低了电池片产生裂纹、碎片等缺陷的概率,提高了电池片的整体质量和良品率。

67、进一步地,现有技术中的一次裂片工艺将大电池片直接裂成小电池片,后续工艺流转不便,而本发明通过一次裂片和二次裂片工序,使电池片在裂片后更容易进行后续的排列、扩距等操作,提高了后续工艺的效率和质量。

68、本发明还提供了一种柔性组件电池片去废边裂片整形扩距覆膜生产系统,包括按顺序依次设置的去废边装置、一次裂片装置、二次裂片装置和整形扩距覆膜装置;去废边装置用于将保护层的边缘沿废边裂痕断裂以去除废边;一次裂片装置用于将保护层和硅片沿各自的划痕断裂以使电池片分裂为多个互相由粘合胶连接的小电池片;二次裂片装置用于将多个小电池片间隙之间的粘合胶断裂;整形扩距覆膜装置用于将多个小电池片进行扩距以使多个小电池片等间距分布,再对多个小电池片的保护层上同时粘贴保护膜。本发明系统的去废边装置、一次裂片装置和二次裂片装置的协同工作,能够更精确地控制裂片过程,避免了传统一次裂片工艺中因压力过大导致的电池片压裂等缺陷,使裂片后的电池片质量更加稳定、均匀。整形扩距覆膜装置能够将几百颗小电池片等间距排列整齐,并同时粘贴保护膜,确保了电池片在排列和覆膜过程中的精准度和一致性,提高了产品的整体品质。对比人工排片,效率可提升几十倍,进而实现柔性电池片的自动化生产,具备提高生产效率、降本增效、提高产品品质、自动化程度高等优点。

69、进一步地,本发明系统中各个装置的排列关系和连接关系设置巧妙且紧凑,优选的实施方式中,各个装置依次顺序设置且环形排列,实现了从去废边到整形扩距覆膜的全流程自动化生产。相比传统的人工排片方式,大大减少了人工操作的繁琐步骤和时间消耗,使生产过程更加流畅、高效,生产效率可提升几十倍。环形设置使得各个装置之间的连接更加紧凑,物料在各个装置之间的流转更加迅速、顺畅,减少了因装置间距离过远或布局不合理导致的时间浪费,进一步提高了整个系统的生产效率。各个装置采用环形设置,使得整个系统的集成度大大提高,占地面积相对减少,便于集中管理和维护。

- 还没有人留言评论。精彩留言会获得点赞!