一种避免音箱震动频率不良的自动检测装置的制作方法

[0001]

本发明涉及组合音箱设备技术领域,具体为一种避免音箱震动频率不良的自动检测装置。

背景技术:

[0002]

音箱指可将音频信号变换为声音的一种设备;通俗的讲就是指音箱主机箱体或低音炮箱体内自带功率放大器,对音频信号进行放大处理后由音箱本身回放出声音,使其声音变大;音箱的发声部件是扬声器,扬声器在散发声音的时候就会产生振动,如果音箱振动频率太大,长期下去就会导致内部零部件受损,降低零部件使用寿命,还会对音箱的音质造成一定影响,所以好的音箱既能抑制振动,还能不影响音质,而在进行音箱振动频率检测时,往往都是通过人工流水线检测,这样误差就比较大,很可能导致不合格的产品流入市场,不仅对生产商的口碑造成影响,还一定程度上对经济造成损失。

技术实现要素:

[0003]

(一)解决的技术问题

[0004]

针对现有技术的不足,本发明提供了一种避免音箱震动频率不良的自动检测装置,具备根据振动频率自动化检测的优点,解决了人工检测误差大,可能导致不合格的产品流入市场的问题。

[0005]

(二)技术方案

[0006]

为实现上述根据振动频率自动化检测的目的,本发明提供如下技术方案:一种避免音箱震动频率不良的自动检测装置,包括装置环,所述装置环的正面设置有感应机构,所述装置环的内部活动连接有安装台,所述安装台的侧面设置有薄钢片;所述感应机构,包括上盖板,所述上盖板的外侧设置有导线,所述上盖板的内部活动连接有限位弹簧,所述上盖板的底部固定连接有弹簧片,所述弹簧片的底部固定连接有下盖板,所述上盖板的内部设置有导板,所述下盖板的底部设置有限位槽,所述限位槽的内部活动连接有顶杆,所述顶杆的顶部固定连接有顶板,所述顶杆的底部固定连接有触板。

[0007]

优选的,所述装置环的圆心和安装台的圆心在同一条直线上,所述薄钢片设置有十四个,以安装台的圆心为中心呈对称位置均匀分布,所述薄钢片呈弯曲状态,且始终与包含在感应机构中的触板接触。

[0008]

优选的,所述感应机构设置有七组,且每组感应机构内部的结构和规格均相同,七组感应机构以装置环的圆心为中心呈对称位置均匀分布,所述触板的形状为扇形,七组触板围成一个圆,且圆心与安装台的圆心在同一条直线上。

[0009]

优选的,所述导线设置在上盖板的左右两侧,且与led灯泡连接,所述限位弹簧设置在上盖板的内部且与导板固定连接;所述限位槽的尺寸与顶杆的尺寸适配,所述顶杆的顶部置于下盖板的内部且与顶板固定连接,顶杆的底部穿过限位槽置于下盖板的外侧且与触板固定连接。

[0010]

优选的,所述导板和弹簧片的材质为导电材质,弹簧片由韧性好的金属片制成,且弹簧片置于上盖板和下盖板之间,所述导板与导线电连接;初始状态下,所述顶板与弹簧片接触。

[0011]

(三)有益效果

[0012]

与现有技术相比,本发明提供了一种避免音箱震动频率不良的自动检测装置,具备以下有益效果:

[0013]

该避免音箱震动频率不良的自动检测装置,通过弹簧片和顶杆的配合使用,当音箱的振动频率过大时,安装台会带动薄钢片抖动,从而推动顶杆向上移动,致使弹簧片和导板接触,此时led灯亮起,说明检测出音箱振动频率过大,需调整工艺,避免了人工检测误差大,可能导致不合格的产品流入市场的问题,不仅提高了工作效率,一定程度上还避免了经济受到损失。

附图说明

[0014]

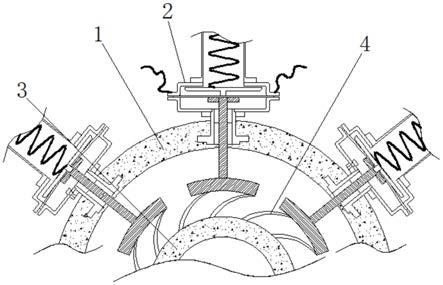

图1为本发明各结构连接示意图;

[0015]

图2为本发明感应机构各结构连接示意图;

[0016]

图3为本发明图2中各结构运动轨迹示意图。

[0017]

图中:1、装置环;2、感应机构;3、安装台;4、薄钢片;21、上盖板;22、导线;23、限位弹簧;24、弹簧片;25、下盖板;26、导板;27、限位槽;28、顶杆;29、顶板;30、触板。

具体实施方式

[0018]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0019]

请参阅图1-3,一种避免音箱震动频率不良的自动检测装置,包括装置环1,装置环1的正面设置有感应机构2,装置环1的内部活动连接有安装台3,感应机构2设置有七组,且每组感应机构2内部的结构和规格均相同,七组感应机构2以装置环1的圆心为中心呈对称位置均匀分布,触板30的形状为扇形,七组触板30围成一个圆,且圆心与安装台3的圆心在同一条直线上;安装台3的侧面设置有薄钢片4;

[0020]

装置环1的圆心和安装台3的圆心在同一条直线上,薄钢片4设置有十四个,以安装台3的圆心为中心呈对称位置均匀分布,薄钢片4呈弯曲状态,且始终与包含在感应机构2中的触板30接触;感应机构2,包括上盖板21,上盖板21的外侧设置有导线22,上盖板21的内部活动连接有限位弹簧23,上盖板21的底部固定连接有弹簧片24,弹簧片24的底部固定连接有下盖板25,上盖板21的内部设置有导板26,下盖板25的底部设置有限位槽27,限位槽27的内部活动连接有顶杆28,顶杆28的顶部固定连接有顶板29,顶杆28的底部固定连接有触板30;

[0021]

导线22设置在上盖板21的左右两侧,且与led灯泡连接,限位弹簧23设置在上盖板21的内部且与导板26固定连接;导板26和弹簧片24的材质为导电材质,弹簧片24由韧性好的金属片制成,且弹簧片24置于上盖板21和下盖板25之间,导板26与导线22电连接;初始状

态下,顶板29与弹簧片24接触;限位槽27的尺寸与顶杆28的尺寸适配,顶杆28的顶部置于下盖板25的内部且与顶板29固定连接,顶杆28的底部穿过限位槽27置于下盖板25的外侧且与触板30固定连接。

[0022]

工作原理:在使用时,将待检测的音箱设备放置在安装台3的正面,启动音箱设备,因为装置环1的圆心和安装台3的圆心在同一条直线上,薄钢片4设置有十四个,以安装台3的圆心为中心呈对称位置均匀分布,薄钢片4呈弯曲状态,且始终与包含在感应机构2中的触板30接触,此时音箱设备的振动传递到安装台3内部,致使薄钢片4开始摆动;

[0023]

上述过程请参阅图1;

[0024]

当待检测音箱设备的振动频率过高,超过额定值时,因为感应机构2设置有七组,且每组感应机构2内部的结构和规格均相同,七组感应机构2以装置环1的圆心为中心呈对称位置均匀分布,触板30的形状为扇形,七组触板30围成一个圆,且圆心与安装台3的圆心在同一条直线上,此时薄钢片4的摆动幅度较大,致使触板30向上运动;

[0025]

因为限位槽27的尺寸与顶杆28的尺寸适配,顶杆28的顶部置于下盖板25的内部且与顶板29固定连接,顶杆28的底部穿过限位槽27置于下盖板25的外侧且与触板30固定连接,限位弹簧23设置在上盖板21的内部且与导板26固定连接,在限位槽27的限制下,顶杆28开始向上移动;

[0026]

由于初始状态下,顶板29与弹簧片24接触,即顶板29推动弹簧片24向上移动,因为导板26和弹簧片24的材质为导电材质,弹簧片24由韧性好的金属片制成,且弹簧片24置于上盖板21和下盖板25之间,随着顶板29的移动,弹簧片24会向上移动直至与导板26接触,因为导板26与导线22电连接,且导线22设置在上盖板21的左右两侧,且与led灯泡连接,此时led灯泡亮起,说明该待检测音箱的振动频率过大,不符合要求;

[0027]

当带检测音箱的振动频率较小,符合额定值时,同理,薄钢片4的摆动不足以让顶板29推动弹簧片24与导板26接触,即此时导线22不通电,所以led灯不亮,说明该待检测音箱的振动频率较小,符合要求。

[0028]

上述过程请参阅图2、图3。

[0029]

综上所述,该避免音箱震动频率不良的自动检测装置,通过弹簧片24和顶杆28的配合使用,当音箱的振动频率过大时,安装台3会带动薄钢片4抖动,从而推动顶杆28向上移动,致使弹簧片24和导板26接触,此时led灯亮起,说明检测出音箱振动频率过大,需调整工艺,避免了人工检测误差大,可能导致不合格的产品流入市场的问题,不仅提高了工作效率,一定程度上还避免了经济受到损失。

[0030]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1